در دنیای امروز که رقابت صنعتی شدیدتر از همیشه است، کاهش مصرف مواد در فرآیند آبکاری بهعنوان کلید موفقیت و کاهش هزینهها اهمیت ویژهای پیدا کرده است. وقتی بتوانیم با کمترین میزان مواد شیمیایی، بهترین کیفیت پوشش را ایجاد کنیم، نه تنها هزینهها کاهش مییابد بلکه تأثیرات زیستمحیطی نیز به حداقل میرسد. این تعادل طلایی، رمز موفقیت صنایع پیشرفته است و ما در این مطلب به بررسی راهکارها و فناوریهایی میپردازیم که مصرف مواد را در آبکاری بهینه میکنند و مسیر پیشرفت پایدار را هموار میسازند.

اهمیت کاهش مصرف مواد در فرآیند آبکاری

در این فرآیند، استفاده از مواد شیمیایی مانند محلولهای فلزی، اسیدها، بازها و افزودنیهای مختلف نقش حیاتی دارد. بنابراین، بهینه سازی مصرف این مواد، از جنبههای گوناگون اهمیت بالایی دارد.

1.صرفهجویی اقتصادی

مواد شیمیایی مورد استفاده در فرآیند آبکاری معمولاً هزینهبر بوده و به ویژه در حجمهای صنعتی، مصرف زیاد آنها میتواند هزینههای تولید را به طور چشمگیری افزایش دهد. بهینه سازی مصرف مواد، کاهش میزان هدررفت و استفاده مؤثر از مواد اولیه، منجر به کاهش هزینههای مستقیم تولید و افزایش سودآوری میشود.

2.حفظ محیط زیست

مواد شیمیایی آبکاری اغلب سمی و آلایندههای زیستمحیطی محسوب میشوند. مصرف بیرویه یا مدیریت نادرست این مواد، میتواند به آلودگی آبها و خاک منجر شود و سلامت انسان و سایر موجودات زنده را تهدید کند. با کاهش مصرف مواد در فرآیند آبکاری، میتوان میزان پسماندهای خطرناک را کاهش داد و تأثیرات زیستمحیطی فرآیند را به حداقل رساند.

3.بهبود کیفیت محصول نهایی

استفاده دقیق و بهینه از مواد شیمیایی، تضمینکننده کنترل بهتر پارامترهای فرآیندی است که مستقیماً روی کیفیت پوششهای آبکاری تأثیر میگذارد. این امر باعث افزایش یکنواختی، چسبندگی و خواص فیزیکی پوششها شده و در نهایت محصولی با کیفیت و ماندگاری بالاتر را به بازار عرضه میکند.

4.افزایش بهرهوری و کاهش ضایعات

با کاهش مصرف مواد در فرآیند آبکاری، میتوان فرایند آبکاری را به سمت بهرهوری بیشتر هدایت کرد. کاهش ضایعات مواد و کاهش نیاز به تعویض مکرر محلولها، موجب افزایش زمان کارکرد تجهیزات و کاهش توقفات ناخواسته تولید میشود.

5.رعایت مقررات و استانداردهای زیستمحیطی

امروزه مقررات سختگیرانهای در زمینه استفاده و دفع مواد شیمیایی صنعتی وضع شده است. بهینه سازی مصرف مواد در فرایند آبکاری به شرکتها کمک میکند تا با این قوانین هماهنگ باشند، جریمهها و مشکلات قانونی را کاهش دهند و تصویر مثبتی در بازار و نزد مشتریان ایجاد کنند.

روشهای کاهش مصرف مواد شیمیایی در آبکاری

فرآیند آبکاری به دلیل استفاده گسترده از مواد شیمیایی متنوع، میتواند منجر به مصرف زیاد این مواد و تولید پسماندهای زیانآور شود. بهینه سازی و کاهش مصرف مواد شیمیایی نه تنها از نظر اقتصادی بلکه از منظر زیستمحیطی نیز ضروری است. در ادامه، مهمترین روشها و راهکارهای کاهش مصرف مواد شیمیایی در آبکاری را بررسی میکنیم.

1.کنترل دقیق پارامترهای فرآیندی

یکی از مهمترین عوامل در کاهش مصرف مواد در فرایند آبکاری، کنترل دقیق پارامترهای کلیدی فرآیند آبکاری مانند دما، زمان، جریان الکتریکی، غلظت مواد شیمیایی و pH محلول است. تنظیم درست این پارامترها باعث میشود مصرف مواد به حداقل برسد و کیفیت پوشش حفظ شود.

- کنترل دما: دماهای بالا یا پایین میتوانند منجر به واکنشهای نامطلوب و هدررفت مواد شوند. دمای بهینه فرآیند باعث افزایش بازده مصرف مواد میشود.

- زمان آبکاری: طولانی بودن زمان آبکاری بدون نیاز میتواند مواد مصرفی را افزایش دهد؛ بنابراین بهینه سازی زمان نقش مهمی در کاهش مصرف دارد.

- کنترل جریان الکتریکی: جریان زیاد ممکن است موجب مصرف بیش از حد یونهای فلزی شود و باعث هدررفت مواد گردد.

2.استفاده از محلولهای بازیافت شده و تصفیه شده

بازیافت محلولهای آبکاری پس از استفاده، با حذف ناخالصیها و تنظیم مجدد غلظت مواد، باعث کاهش نیاز به محلول تازه و در نتیجه کاهش مصرف مواد شیمیایی در فرایند آبکاری میشود. تکنولوژیهای تصفیه شامل فیلتراسیون، الکترودیالیز، و فرآیندهای شیمیایی میباشند که میتوانند کیفیت محلول را حفظ کنند.

3.استفاده از افزودنیها و مواد کمکی بهینه

افزودنیهایی مانند کاهندهها، عاملهای کنترلکننده رسوب، و تثبیتکنندهها میتوانند میزان مصرف مواد اصلی را کاهش دهند. این مواد با بهبود کیفیت پوشش و تسریع واکنشهای شیمیایی، مصرف مواد اولیه را بهینه میکنند.

4.بهینه سازی طراحی تجهیزات و فرآیند

- طراحی بهتر وانهای آبکاری: کاهش تبخیر محلول و جلوگیری از نشتی باعث کاهش هدررفت مواد میشود.

- سیستمهای گردش و اختلاط مناسب: گردش یکنواخت محلول، از تجمع مواد زائد و رسوب ناخواسته جلوگیری کرده و کارایی مواد شیمیایی را افزایش میدهد.

5.آموزش و آگاهی کارکنان

آموزش صحیح اپراتورها درباره اهمیت کاهش مصرف مواد در فرایند آبکاری و نحوه استفاده بهینه از مواد شیمیایی، از جمله عوامل مهم در کاهش هدررفت مواد است. نظارت مستمر و رعایت استانداردهای ایمنی و کاری باعث استفاده درست و بهینه از مواد میشود.

6.استفاده از فناوریهای نوین

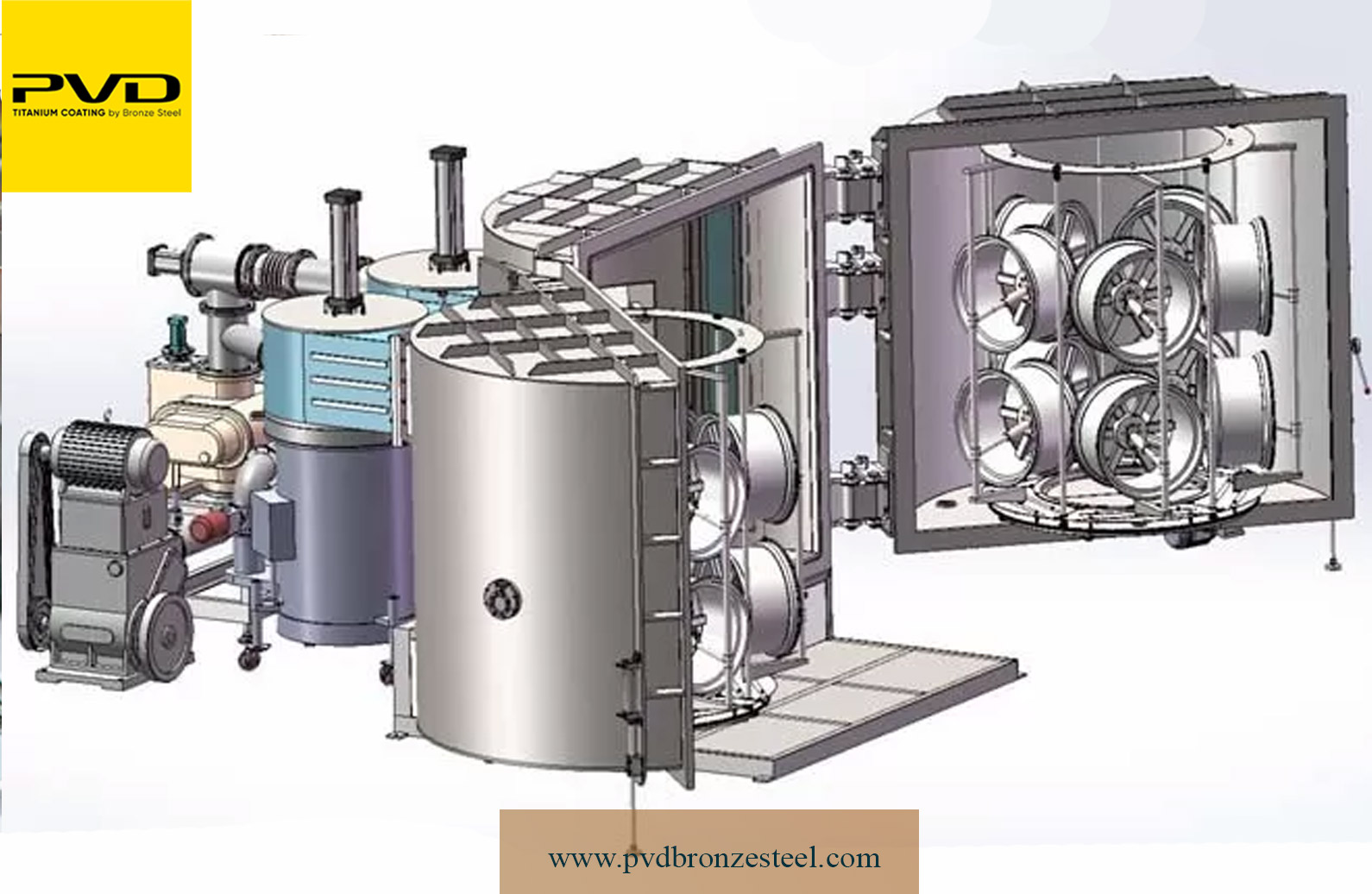

فناوریهایی مانند آبکاری پالس، آبکاری الکتروشیمیایی کنترلشده، آبکاری در خلا و سیستمهای خودکار کنترل فرآیند، باعث کاهش مصرف مواد در فرایند آبکاری و افزایش بازدهی میشوند. این فناوریها با کنترل دقیقتر واکنشها و کاهش ضایعات، به بهینه سازی مصرف مواد کمک میکنند.

7.جایگزینی مواد شیمیایی با مواد سبز و دوستدار محیط زیست

استفاده از مواد شیمیایی با ساختار کمتر سمی و قابل بازیافت، ضمن حفظ کیفیت آبکاری، به کاهش مصرف مواد خطرناک کمک میکند و فرآیند را سازگارتر با محیط زیست مینماید.

استفاده مجدد و بازیافت مواد در فرآیند آبکاری

فرآیند آبکاری، به دلیل مصرف گسترده مواد شیمیایی مختلف، به ویژه فلزات و محلولهای شیمیایی، میتواند منجر به تولید پسماندهای زیانآور و هزینههای بالای مواد اولیه شود. استفاده مجدد و بازیافت مواد، یکی از راهکارهای کلیدی برای کاهش مصرف مواد در فرآیند آبکاری، کاهش هزینهها، کاهش تأثیرات زیستمحیطی و افزایش پایداری فرایند است. در ادامه به بررسی جوانب مختلف این موضوع میپردازیم.

بازیافت محلولهای آبکاری

پس از استفاده از محلولهای آبکاری، غلظت فلزات و ناخالصیها در محلول تغییر میکند که میتواند باعث کاهش کیفیت پوشش و هدررفت مواد شود. بازیافت محلولها شامل جمعآوری، تصفیه و بازگرداندن آنها به چرخه مصرف است. روشهای معمول تصفیه محلول شامل موارد زیر است:

- فیلتراسیون و جداسازی ذرات معلق: حذف ذرات جامد معلق که موجب کدر شدن محلول میشوند.

- الکترودیالیز: جداسازی یونهای اضافی و بازسازی غلظت مواد شیمیایی.

- تصفیه شیمیایی: استفاده از واکنشهای شیمیایی برای حذف ناخالصیها و بازسازی محلول.

بازیابی فلزات از پسماندها

پسماندهای حاصل از فرایند آبکاری مانند لجنها، ضایعات جامد و محلولهای ضایعات، حاوی فلزات ارزشمندی هستند که میتوان آنها را بازیابی کرد. استفاده از روشهای متالورژیکی، هیدرومتالورژیکی و الکتروشیمیایی، امکان استخراج فلزات گرانبها مانند نیکل، کروم، مس و روی را فراهم میکند.

استفاده مجدد از محلولها در فرایندهای مشابه

با حفظ کیفیت محلولهای تصفیه شده، امکان استفاده مجدد آنها در فرآیند آبکاری وجود دارد که این موضوع موجب کاهش مصرف مواد در فرآیند آبکاری و کاهش تولید پسماند میشود. برای این منظور لازم است که پارامترهای محلول به طور مستمر پایش و تنظیم شوند تا کیفیت آبکاری تحت تأثیر قرار نگیرد.

استفاده از سیستمهای بسته و گردش محلول

راهاندازی سیستمهای بسته که محلولها به طور مداوم گردش یافته و بازیافت میشوند، از اتلاف مواد جلوگیری میکند. این سیستمها با کنترل دقیق و کاهش تماس محلول با هوا، تبخیر و هدررفت مواد شیمیایی را به حداقل میرسانند.

مزایای زیستمحیطی و اقتصادی

- کاهش حجم پسماند: بازیافت و استفاده مجدد مواد، باعث کاهش چشمگیر تولید پسماندهای سمی و خطرناک میشود.

- صرفهجویی در هزینهها: کاهش خرید مواد اولیه و هزینههای دفع پسماند، منجر به کاهش کلی هزینههای فرایند میشود.

- پایداری فرایند: استفاده مجدد و بازیافت مواد، باعث افزایش پایداری و کارایی فرآیند آبکاری در بلندمدت میگردد.

چالشها و راهکارها

استفاده مجدد مواد به منظور کاهش مصرف مواد در فرآیند آبکاری نیازمند تجهیزات پیشرفته، دانش فنی و مدیریت دقیق است. مشکلاتی مانند تجمع ناخالصیها، تغییر در خصوصیات محلول و کاهش کیفیت پوشش میتواند مانع از استفاده مجدد موثر شود. راهکارهایی مانند پایش مستمر پارامترهای محلول، بهرهگیری از فناوریهای نوین تصفیه و آموزش کارکنان میتواند این چالشها را کاهش دهد.

بهبود بازدهی مواد اولیه در فرآیند آبکاری

مواد اولیه در فرآیند آبکاری مانند محلولهای فلزی و افزودنیها نقش حیاتی در کیفیت پوشش دارند. بهبود بازدهی این مواد یعنی استفاده بهینهتر و کاهش هدررفت که هم هزینهها را کاهش میدهد و هم به محیط زیست کمک میکند.

کنترل دقیق پارامترهایی مثل دما، زمان، جریان و غلظت محلول، کلید افزایش بهرهوری مواد است. تنظیم بهینه این عوامل باعث واکنش بهتر و مصرف کمتر مواد میشود، مثلاً تنظیم جریان الکتریکی و زمان آبکاری، مصرف فلزات را کاهش میدهد و کیفیت پوشش را بهبود میبخشد.

بازیافت و تصفیه محلولهای استفاده شده، با حذف ناخالصیها و بازگرداندن محلول به چرخه، موجب کاهش مصرف مواد در فرآیند آبکاری، کاهش نیاز به مواد اولیه تازه و کاهش پسماند میشود. همچنین استفاده از افزودنیهای تخصصی که رسوبدهی را کنترل میکنند، به بهبود مصرف مواد کمک میکند.

در نهایت، آموزش کارکنان و رعایت دقیق استانداردها نیز از عوامل مهم در کاهش هدررفت و افزایش بازدهی مواد اولیه است که به بهرهوری و پایداری فرآیند کمک میکند.

سخن آخر

کاهش مصرف مواد در فرآیند آبکاری، ترکیبی از فناوریهای نوین، مدیریت دقیق و آموزش نیروی انسانی است که به کاهش هزینهها، بهبود کیفیت محصولات و حفظ محیط زیست کمک میکند. با اجرای راهکارهای موثر مانند کنترل پارامترهای فرآیندی، استفاده مجدد از محلولها و بازیافت مواد، میتوان ضایعات را کاهش داد و بهرهوری را افزایش داد. این اقدامات نه تنها موجب صرفهجویی اقتصادی میشوند، بلکه گامی مهم در مسیر توسعه پایدار و مسئولیتپذیری زیستمحیطی صنایع به شمار میروند.