تصور کنید قطعهای فلزی با ظاهری درخشان و سطحی صیقلی که روز اول عالی به نظر میرسد، اما پس از چند هفته در محیط مرطوب یا نمکی، زنگ میزند و پوستهپوسته میشود. این همان چالشی است که هر تولیدکننده و مصرفکنندهای با آن روبهروست: چگونه مطمئن شویم پوشش آبکاری واقعاً از فلز پایه محافظت میکند؟ تست خوردگی آبکاری پاسخ این سؤال است. این آزمایش، پوششها را در شرایط شبیهسازیشده محیطی قرار میدهد و از کوچکترین نشانههای ضعف یا شروع خوردگی پرده برمیدارد. به کمک این تست میتوان از دوام واقعی، کیفیت و عملکرد پوشش مطمئن شد و از هزینهها و مشکلات ناشی از خرابی زودهنگام جلوگیری کرد.

تست خوردگی آبکاری چیست؟

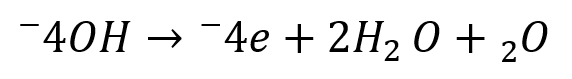

تست خوردگی به مجموعهای از آزمایشها گفته میشود که با هدف بررسی مقاومت پوشش آبکاریشده در برابر عوامل خورنده انجام میگیرد. در فرآیند آبکاری پی وی دی، یک لایه فلزی یا غیرفلزی روی سطح قطعه پایه قرار میگیرد تا خواصی مانند زیبایی ظاهری، مقاومت به سایش و بهویژه مقاومت به خوردگی افزایش یابد. با این حال، صرف انجام آبکاری تضمینکننده دوام و کیفیت پوشش نیست و لازم است عملکرد آن در شرایط شبیهسازیشده محیطی مورد ارزیابی قرار گیرد. تست خوردگی دقیقاً برای پاسخ به این نیاز طراحی شده است.

در این تستها، قطعه آبکاریشده در معرض شرایطی قرار میگیرد که احتمال ایجاد خوردگی را تسریع میکنند، مانند رطوبت بالا، حضور نمک، تغییرات دما یا محیطهای شیمیایی خاص. هدف از این کار آن است که مشخص شود پوشش آبکاری تا چه حد میتواند از فلز پایه در برابر زنگزدگی، اکسیداسیون، حفرهدار شدن یا پوستهشدن محافظت کند. بهعبارت دیگر، تست خوردگی رفتار بلندمدت پوشش را در بازه زمانی کوتاه شبیهسازی میکند تا بدون انتظار چند ماه یا چند سال، کیفیت آن قابل قضاوت باشد.

تست خوردگی آبکاری معمولاً برای کنترل کیفیت در صنایع مختلف مانند خودروسازی، لوازم خانگی، تجهیزات صنعتی، قطعات ساختمانی و صنایع نفت و گاز استفاده میشود. نتایج این تستها به تولیدکننده کمک میکند تا بداند آیا فرآیند آمادهسازی سطح، ضخامت پوشش، نوع فلز آبکاری و شرایط انجام آبکاری بهدرستی انتخاب شدهاند یا نیاز به اصلاح دارند. همچنین این آزمایشها نقش مهمی در مقایسه پوششهای مختلف و انتخاب بهترین گزینه برای یک کاربرد مشخص ایفا میکنند.

از دیدگاه فنی، تست خوردگی آبکاری فقط به بررسی ظاهر قطعه محدود نمیشود، بلکه اطلاعات ارزشمندی درباره چسبندگی پوشش، یکنواختی لایه آبکاری، وجود تخلخل یا نقصهای میکروسکوپی و حتی واکنشهای الکتروشیمیایی بین پوشش و فلز پایه ارائه میدهد. در بسیاری از موارد، پوششی که در ظاهر سالم به نظر میرسد، در تست خوردگی ضعفهای جدی خود را نشان میدهد که در شرایط واقعی میتواند منجر به خرابی زودهنگام قطعه شود.

روشهای رایج تست خوردگی آبکاری

روشهای مختلفی برای انجام تست خوردگی وجود دارد که هرکدام شرایط محیطی متفاوتی را شبیهسازی میکنند و برای کاربردها و نیازهای خاص طراحی شدهاند. در ادامه، رایجترین و مؤثرترین روشها معرفی و تشریح شدهاند.

تست سالت اسپری (Salt Spray Test)

تست سالت اسپری یکی از رایجترین و پرکاربردترین روشهای ارزیابی مقاومت خوردگی پوششهای آبکاریشده است. در این روش، نمونه آبکاریشده داخل یک محفظه مخصوص قرار میگیرد که در آن محلول آبنمک با غلظت مشخص بهصورت مه یا اسپری پاشیده میشود. این محیط، شرایط خورندهای مشابه مناطق مرطوب و ساحلی را شبیهسازی میکند و باعث تسریع فرآیند خوردگی میشود.

هدف اصلی این تست بررسی میزان مقاومت پوشش در برابر نفوذ عوامل خورنده و محافظت از فلز پایه است. در طول آزمون، نمونهها برای مدت زمان مشخصی در معرض اسپری نمک قرار میگیرند و سپس از نظر ایجاد زنگزدگی، تغییر رنگ، پوستهشدن یا خوردگی موضعی بررسی میشوند. هرچه پوشش دیرتر دچار خوردگی شود، کیفیت و دوام آن بالاتر ارزیابی میشود. این تست بهطور گسترده برای پوششهای روی، نیکل، کروم و پوششهای چندلایه استفاده میشود و معمولاً بر اساس استانداردهای بینالمللی انجام میگیرد.

تست خوردگی سیکلی (Cyclic Corrosion Test)

تست خوردگی آبکاری سیکلی روشی پیشرفتهتر نسبت به سالت اسپری ساده است و شرایط واقعی محیطی را با دقت بیشتری شبیهسازی میکند. در این روش، نمونه آبکاریشده بهطور متناوب در معرض چند مرحله مختلف مانند اسپری نمک، رطوبت بالا، خشک شدن و گاهی تغییر دما قرار میگیرد. این چرخهها چندین بار تکرار میشوند تا تأثیر تغییرات محیطی بر پوشش آبکاری بررسی شود.

مزیت اصلی تست سیکلی این است که بسیاری از قطعات در شرایط واقعی تنها با نمک یا رطوبت ثابت مواجه نیستند، بلکه تغییرات مداوم محیطی را تجربه میکنند. این روش کمک میکند ضعفهایی مانند ترکهای ریز، کاهش چسبندگی پوشش و شروع خوردگی زیرلایه با دقت بیشتری شناسایی شوند. به همین دلیل، تست خوردگی سیکلی بیشتر در صنایع خودروسازی و قطعاتی که در شرایط سخت محیطی کار میکنند کاربرد دارد.

تست خوردگی الکتروشیمیایی

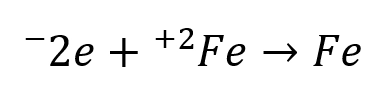

تست خوردگی الکتروشیمیایی بر پایه بررسی رفتار الکتریکی پوشش آبکاری در یک محیط خورنده انجام میشود. در این روش تست خوردگی آبکاری، نمونه در یک محلول خاص قرار میگیرد و با استفاده از تجهیزات اندازهگیری، واکنشهای الکتروشیمیایی بین پوشش و محیط بررسی میشود. نتایج این آزمون اطلاعات دقیقی درباره سرعت خوردگی، پتانسیل خوردگی و مقاومت الکتریکی پوشش ارائه میدهد.

این تست معمولاً برای تحلیلهای دقیق و آزمایشگاهی استفاده میشود و به مهندسان امکان میدهد عملکرد پوششهای مختلف را بهصورت عددی و قابل مقایسه بررسی کنند. تست الکتروشیمیایی برای شناسایی نقصهای میکروسکوپی، تخلخلها و ضعفهای پنهان در پوشش آبکاری بسیار مؤثر است و اغلب در مراحل تحقیق و توسعه یا بهبود فرآیند آبکاری به کار میرود.

تست رطوبت (Humidity Test)

در تست رطوبت، نمونه آبکاریشده در محیطی با رطوبت نسبی بالا و دمای کنترلشده قرار میگیرد. این روش برای بررسی مقاومت پوشش در برابر شرایط مرطوب طولانیمدت طراحی شده است؛ شرایطی که میتواند باعث تسریع زنگزدگی و تخریب پوشش شود، بهخصوص زمانی که پوشش دارای نقص یا تخلخل باشد.

این تست خوردگی آبکاری معمولاً برای قطعاتی استفاده میشود که در محیطهای بسته، انبارها یا مناطق با رطوبت بالا مورد استفاده قرار میگیرند. نتایج آن نشان میدهد که آیا پوشش آبکاری قادر است بدون تماس مستقیم با نمک یا مواد شیمیایی، تنها در اثر رطوبت دچار خوردگی شود یا خیر.

تست غوطهوری (Immersion Test)

در تست غوطهوری، نمونه آبکاریشده بهطور کامل در یک محلول خورنده مانند آب نمک یا محلول شیمیایی مشخص غوطهور میشود. این روش برای بررسی مقاومت پوشش در شرایطی استفاده میشود که قطعه بهصورت مداوم با سیال خورنده در تماس است.

این تست اطلاعات مفیدی درباره پایداری شیمیایی پوشش، واکنش آن با محیط و میزان محافظت از فلز پایه ارائه میدهد. تست غوطهوری بیشتر در کاربردهای صنعتی خاص مانند صنایع شیمیایی، نفت و گاز و تجهیزات در تماس با مایعات استفاده میشود.

تفاوت تست خوردگی آبکاری استاندارد و واقعی

تستهای خوردگی استاندارد، شرایط محیطی کنترلشده و قابل تکرار را شبیهسازی میکنند تا عملکرد پوشش آبکاری در مواجهه با عوامل خورنده قابل مقایسه و ارزیابی باشد. این تستها معمولاً بر اساس استانداردهای بینالمللی مانند ASTM یا ISO طراحی شدهاند و شامل روشهایی مانند تست سالت اسپری، تست سیکلی و تست رطوبت هستند. مزیت اصلی این آزمایشها، امکان سنجش دقیق مقاومت پوشش تحت شرایط یکسان و قابل تکرار است، که برای کنترل کیفیت و مقایسه پوششها ضروری است.

در مقابل، تست خوردگی واقعی یا Field Test، پوشش را در محیط عملیاتی واقعی قرار میدهد، جایی که عوامل محیطی متنوع و غیرقابل پیشبینی مانند تغییرات دما، رطوبت، تابش خورشید، آلودگی هوا و تماس با مواد خورنده طبیعی بر عملکرد آن اثر میگذارند. این نوع تست، رفتار واقعی پوشش را در طول زمان نشان میدهد و میتواند ضعفها یا نقاط آسیبپذیر را آشکار کند که در تستهای استاندارد قابل مشاهده نبودهاند.

بهطور خلاصه، تست خوردگی آبکاری استاندارد برای اندازهگیری و مقایسه علمی مقاومت خوردگی پوشش طراحی شده و نتایج آن قابل تکرار است، در حالی که تست واقعی، تصویر دقیق و عملی از عملکرد پوشش در محیط واقعی ارائه میدهد. بهترین رویکرد معمولاً ترکیب هر دو نوع تست است؛ ابتدا با تستهای استاندارد کیفیت و مقاومت اولیه بررسی میشود و سپس با تستهای واقعی، دوام و عملکرد بلندمدت پوشش در شرایط عملیاتی تأیید میگردد.

تست خوردگی آبکاری برای فلزات مختلف

هر فلز ویژگیها و حساسیتهای خاص خود را نسبت به خوردگی دارد و پوششهای آبکاری برای هر کدام عملکرد متفاوتی از خود نشان میدهند. بنابراین، تست خوردگی باید متناسب با نوع فلز و شرایط استفاده آن انجام شود تا نتایج واقعی و کاربردی ارائه دهد.

- برای مثال، فلز روی معمولاً در برابر رطوبت و محیطهای مرطوب مقاومت خوبی دارد، اما در حضور نمک یا محیطهای اسیدی ممکن است به سرعت دچار خوردگی شود. تست خوردگی روی معمولاً شامل تست سالت اسپری و تست سیکلی است تا اطمینان حاصل شود که پوشش بهطور مؤثر از فلز پایه محافظت میکند.

- فلز نیکل بهخاطر مقاومت بالای خود در برابر اکسیداسیون، گزینهای محبوب برای پوششدهی است. با این حال، نقصهای میکروسکوپی یا تخلخل در لایه نیکل میتواند منجر به شروع خوردگی زیرلایه شود. تست خوردگی آبکاری الکتروشیمیایی و سیکلی برای نیکل کاربرد زیادی دارند، زیرا جزئیات پایداری پوشش و واکنشهای آن در محیطهای مختلف را بهدقت نشان میدهند.

- فلز کروم بیشتر بهعنوان لایه نهایی در پوششهای چندلایه استفاده میشود و هدف آن ایجاد ظاهر براق و مقاومت سطحی بالا است. با اینکه کروم نسبت به خوردگی مقاوم است، تستهای سالت اسپری و سیکلی بهطور منظم برای بررسی دوام و یکپارچگی لایه کروم انجام میشوند تا ترکها یا پوستهشدن احتمالی شناسایی شوند.

- فلز مس نیز در آبکاری کاربرد دارد و بهویژه در محیطهای مرطوب و حاوی سولفات حساس است. تست خوردگی آبکاری غوطهوری و رطوبت برای پوششهای مسی اهمیت بالایی دارند، زیرا رفتار آنها در تماس مستقیم با محلولهای خورنده و رطوبت طولانیمدت مشخص میشود.

نتیجهگیری

تست خوردگی آبکاری ابزاری حیاتی برای اطمینان از کیفیت، دوام و عملکرد پوششهای فلزی است. این آزمایشها به تولیدکنندگان و مصرفکنندگان امکان میدهند تا پیش از مواجهه قطعات با شرایط واقعی محیطی، ضعفها و نقاط حساس پوشش را شناسایی کرده و اقدام به بهبود فرآیند آبکاری یا انتخاب مواد مناسب کنند.

روشهای متنوعی مانند تست سالت اسپری، تست سیکلی، تست الکتروشیمیایی، تست رطوبت و تست غوطهوری، هرکدام جنبههای متفاوتی از مقاومت خوردگی را بررسی میکنند و بسته به کاربرد و شرایط محیطی، انتخاب میشوند. در نهایت، اجرای دقیق این تستها نه تنها از خرابی زودهنگام و هزینههای اضافی جلوگیری میکند، بلکه اطمینان میدهد که قطعات آبکاریشده با کیفیت و عملکرد پایدار، در طولانیمدت بهدرستی وظیفه حفاظتی خود را انجام خواهند داد.