آبکاری استیل طلایی یکی از محبوبترین روشها برای افزایش جذابیت و مقاومت استیل در محیطهای مختلف است. این روش نهتنها ظاهر درخشان و طلایی رنگی به استیل میبخشد، بلکه سطح آن را در برابر عوامل محیطی مانند رطوبت، زنگزدگی و سایش مقاومتر میکند. به همین دلیل، از این نوع آبکاری در صنایع متعددی نظیر دکوراسیون داخلی، معماری، تولید تجهیزات لوکس و حتی صنایع خودروسازی استفاده میشود.

جذابیت بینظیر و درخشندگی خیرهکننده حاصل از آبکاری طلایی، آن را به انتخابی ایدهآل برای افرادی تبدیل کرده است که به دنبال ترکیب زیبایی و کارایی هستند. این تکنیک میتواند سادهترین وسایل را به آثار هنری چشمگیر تبدیل کند و جلوهای ماندگار به هر محیطی بدهد. با وجود کاربردهای گسترده، آبکاری استیل طلایی همچنان بهعنوان روشی مقرونبهصرفه و ارزشمند شناخته میشود.

آبکاری طلایی چگونه مقاومت سطوح را افزایش میدهد؟

آبکاری استیل طلایی با ایجاد یک لایه محافظتی روی سطح استیل، مقاومت آن را بهطور قابلتوجهی افزایش میدهد. این لایه، استیل را در برابر عوامل آسیبزا مانند رطوبت، زنگزدگی و سایش محافظت میکند. مواد بهکاررفته در این فرآیند، علاوه بر ایجاد ظاهری زیبا و طلایی، خاصیت ضدخوردگی دارند که طول عمر و دوام سطوح را بهبود میبخشند. همین ویژگیها باعث میشود این روش برای محیطهای مرطوب یا مکانهایی که نیاز به دوام بالا دارند، گزینهای ایدهآل باشد.

همچنین، آبکاری طلایی از نظر استحکام نیز تغییرات محسوسی ایجاد میکند. لایه طلایی ایجادشده، بهعنوان یک سپر عمل کرده و مانع از آسیبدیدگی مستقیم سطح اصلی میشود. این ویژگی، بهویژه در صنایعی که تجهیزات در معرض فشار یا ضربه قرار دارند، اهمیت زیادی دارد. ترکیب زیبایی، دوام و مقاومت، این نوع آبکاری را به روشی محبوب در بین صنعتگران و طراحان تبدیل کرده است.

انواع روشهای آبکاری طلایی و تفاوت آنها

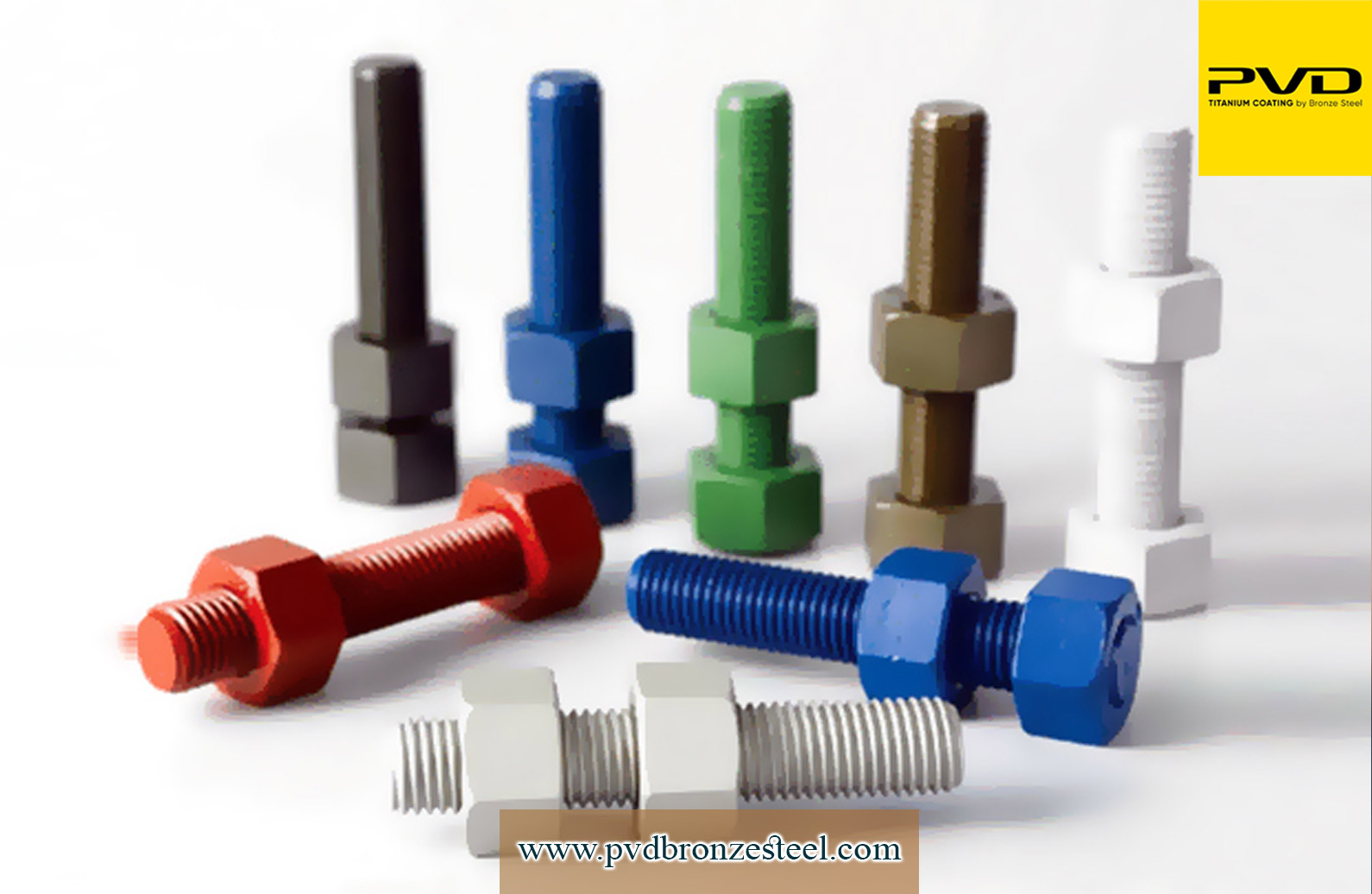

آبکاری PVD طلایی یکی از روشهای محبوب برای پوشش دادن سطح فلزات با لایهای نازک از طلا است که علاوه بر زیبایی، مقاومت فلز را در برابر خوردگی افزایش میدهد. این فرایند روشهای مختلفی دارد که هرکدام ویژگیها و کاربردهای خاص خود را دارند. در ادامه با مهمترین روشهای آبکاری طلایی آشنا میشویم:

1. آبکاری الکتریکی

در این روش، سطح فلز با استفاده از جریان الکتریکی و محلول حاوی یونهای طلا، به طور یکنواخت پوشیده میشود. این نوع آبکاری طلایی بسیار دقیق است و ضخامت لایه طلایی قابل کنترل است، بنابراین برای جواهرات و قطعات دقیق صنعتی بسیار مناسب است.

2. آبکاری شیمیایی

این روش بدون نیاز به جریان برق انجام میشود و با استفاده از واکنشهای شیمیایی، لایهای یکنواخت از طلا روی سطح فلز ایجاد میشود. آبکاری شیمیایی معمولاً برای سطوح پیچیده یا قطعاتی که دسترسی به همه نقاط دشوار است، کاربرد دارد.

3. آبکاری با غوطهوری

در این روش، فلز به سادگی در محلول طلای مذاب یا محلول طلا غوطهور میشود تا لایهای نازک روی سطح آن ایجاد شود. این روش بیشتر برای تزئینات و جواهرات فانتزی استفاده میشود و دوام کمتری نسبت به روشهای الکتریکی و شیمیایی دارد.

4. آبکاری PVD طلایی

این تکنولوژی مدرن، با تبدیل طلا به بخار و رسوب آن روی سطح فلز، لایهای بسیار مقاوم و یکنواخت ایجاد میکند. آبکاری پی وی دی طلایی مقاومت بالایی در برابر ساییدگی دارد و برای ساعتها، لوازم الکترونیکی و بدلیجات با کیفیت بالا بسیار مناسب است.

تفاوتها و نکات مهم

- ضخامت لایه: روش الکتریکی و PVD امکان کنترل ضخامت دقیق دارند، اما روش غوطهوری و شیمیایی معمولاً لایه نازکتر ایجاد میکنند.

- مقاومت: PVD و الکتریکی مقاومت بالاتری در برابر ساییدگی و خوردگی دارند.

- کاربرد: برای جواهرات با ارزش و قطعات صنعتی حساس، روشهای الکتریکی و PVD مناسبترند؛ برای تزئینات ساده و محصولات فانتزی، روش شیمیایی و غوطهوری کافی است.

با شناخت این روشها، میتوان انتخاب بهتری برای نیاز خود داشت و محصولی با کیفیت و دوام بالا تهیه کرد.

کاربردهای آبکاری طلایی در صنایع مختلف

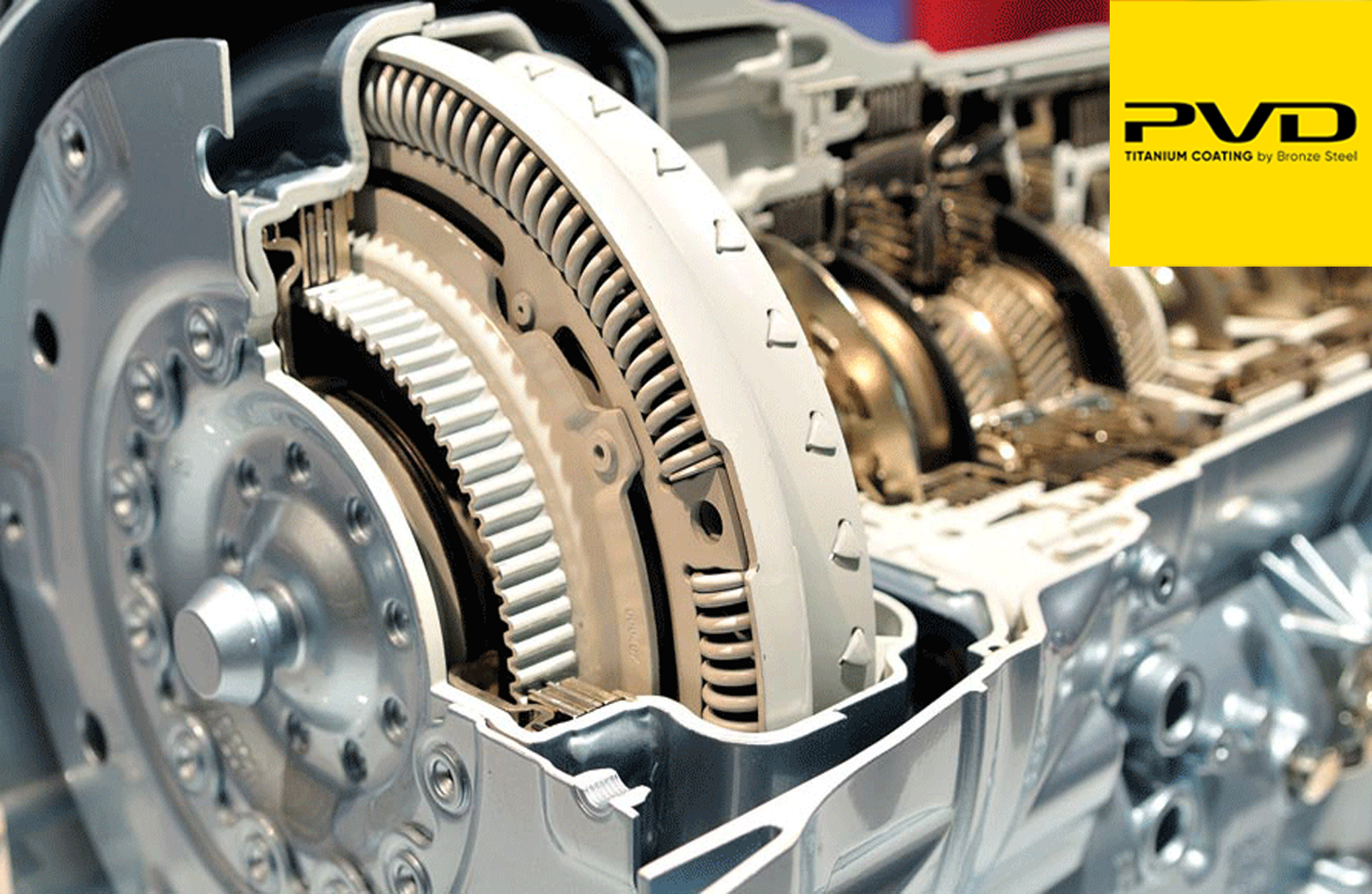

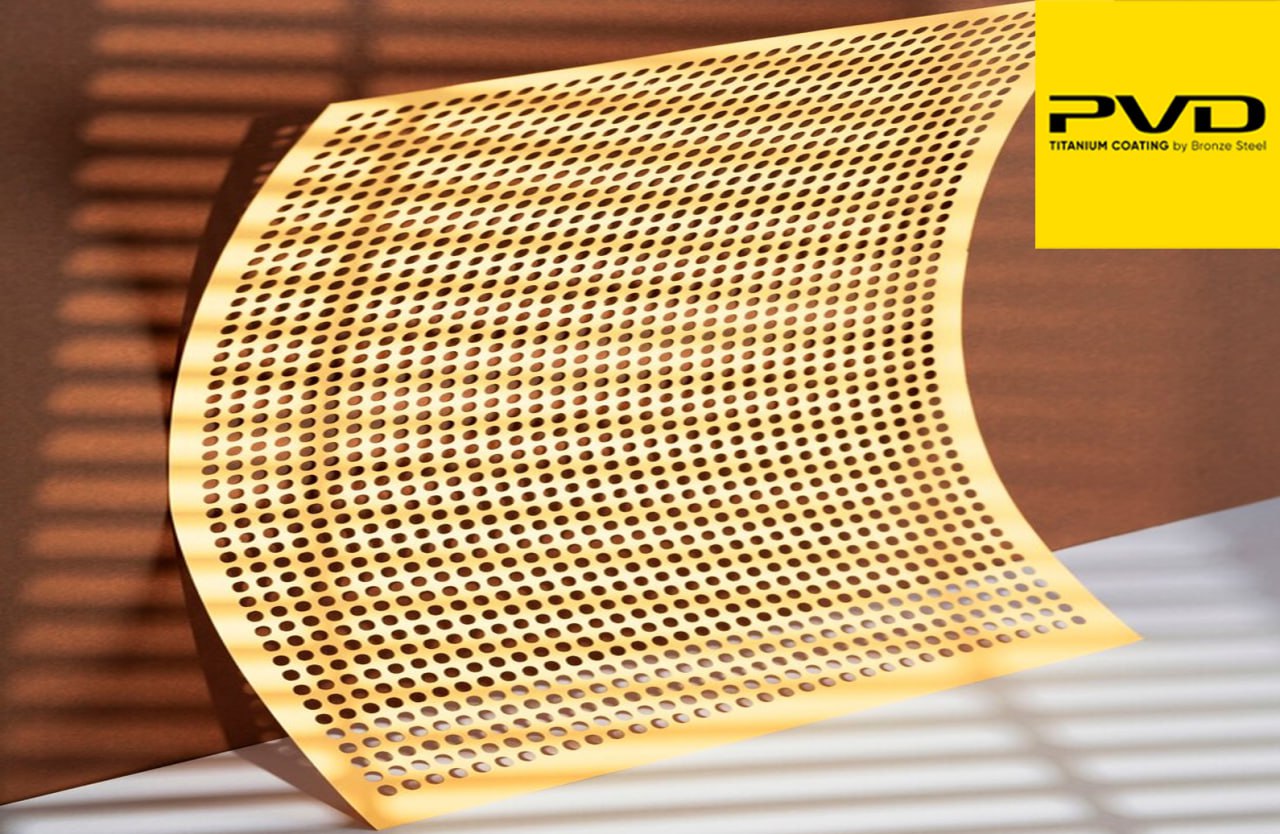

آبکاری طلایی در صنایع مختلف به دلیل جذابیت بصری و مقاومت بالا، جایگاه ویژهای دارد. از این تکنیک در طراحی دکوراسیون داخلی برای تولید دستگیرهها، لوازم آشپزخانه و تزئینات لوکس استفاده میشود. در صنعت معماری نیز برای ایجاد جلوهای مدرن و مقاوم در نردهها و نمای ساختمانها کاربرد دارد. همچنین، در صنایع خودروسازی و جواهرسازی، این روش بهمنظور افزایش زیبایی و دوام قطعات به کار میرود.

تکنیک های مدرن آبکاری طلایی

آبکاری استیل طلایی با استفاده از تکنیکهای پیشرفته، کیفیت و دقت بالاتری نسبت به روشهای سنتی ارائه میدهد. یکی از روشهای رایج، آبکاری الکتروشیمیایی است که با استفاده از جریان الکتریکی، لایهای یکنواخت و مستحکم روی استیل ایجاد میکند. این تکنیک علاوه بر سرعت بالا، امکان کنترل دقیق ضخامت و کیفیت لایه طلایی را فراهم میکند.

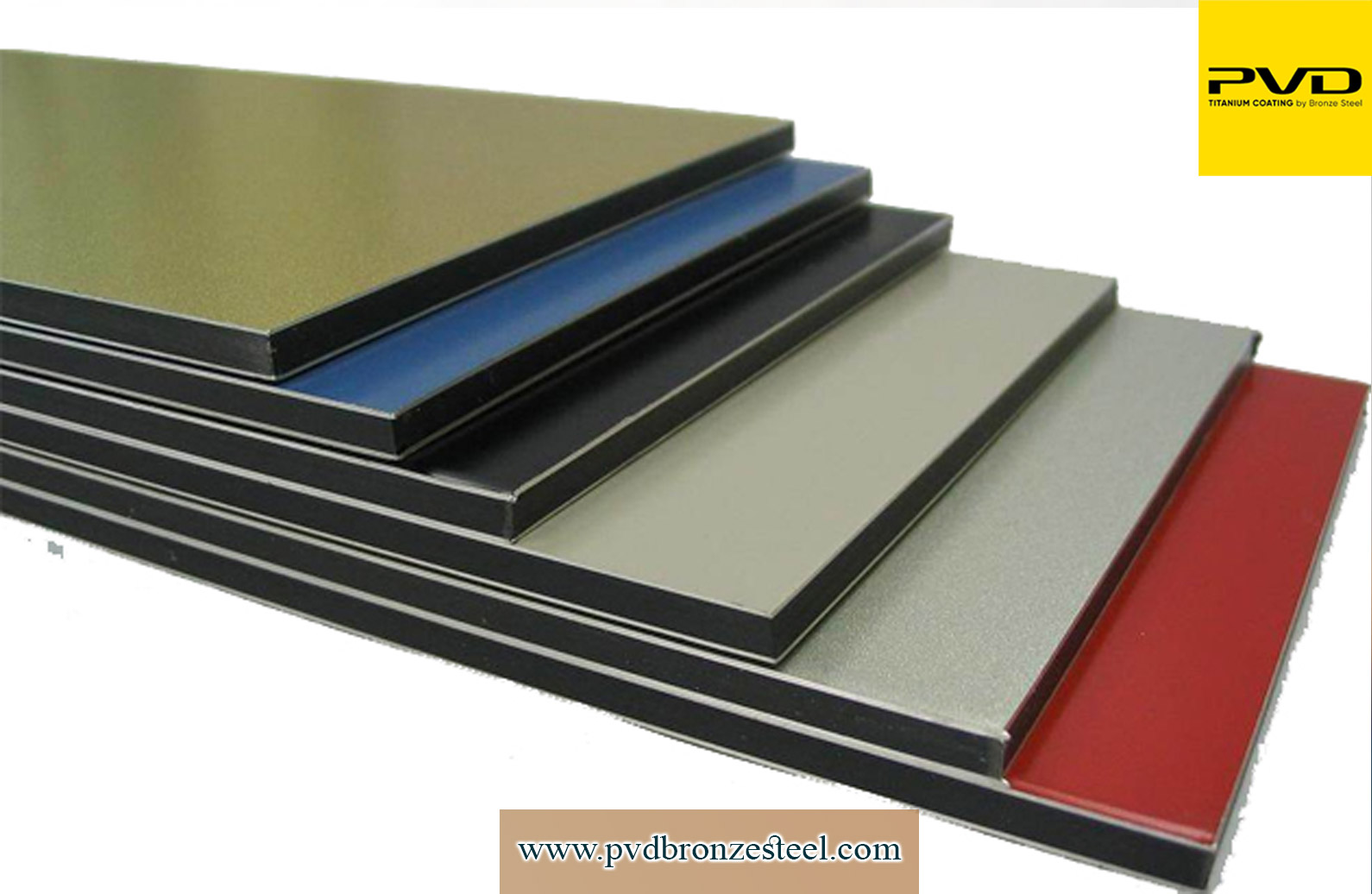

تکنیک دیگری که در آبکاری مدرن مورد استفاده قرار میگیرد، روش بخاردهی فیزیکی (PVD) است. در این روش، مواد آبکاری در محیط خلأ به سطح استیل منتقل میشوند و یک لایه بسیار نازک اما مقاوم تشکیل میدهند. این روش به دلیل دوام و مقاومت بالای لایه ایجادشده و همچنین مصرف کم مواد، در بسیاری از صنایع پیشرفته محبوبیت یافته است.

مراحل آبکاری طلایی

آبکاری طلایی فرایندی است که فلز پایه را با یک لایه نازک از طلا پوشش میدهد. این کار علاوه بر زیبایی، مقاومت فلز در برابر خوردگی و اکسید شدن را افزایش میدهد. فرایند آبکاری PVD طلایی معمولاً شامل چند مرحله اصلی است:

1. تمیزکاری و آمادهسازی سطح فلز

قبل از شروع، سطح فلز باید کاملاً تمیز و عاری از هرگونه گرد و غبار، چربی، زنگ یا اکسید باشد. اگر سطح فلز کثیف باشد، لایه طلایی به خوبی به آن نمیچسبد و بعد از مدتی پوسته میشود.

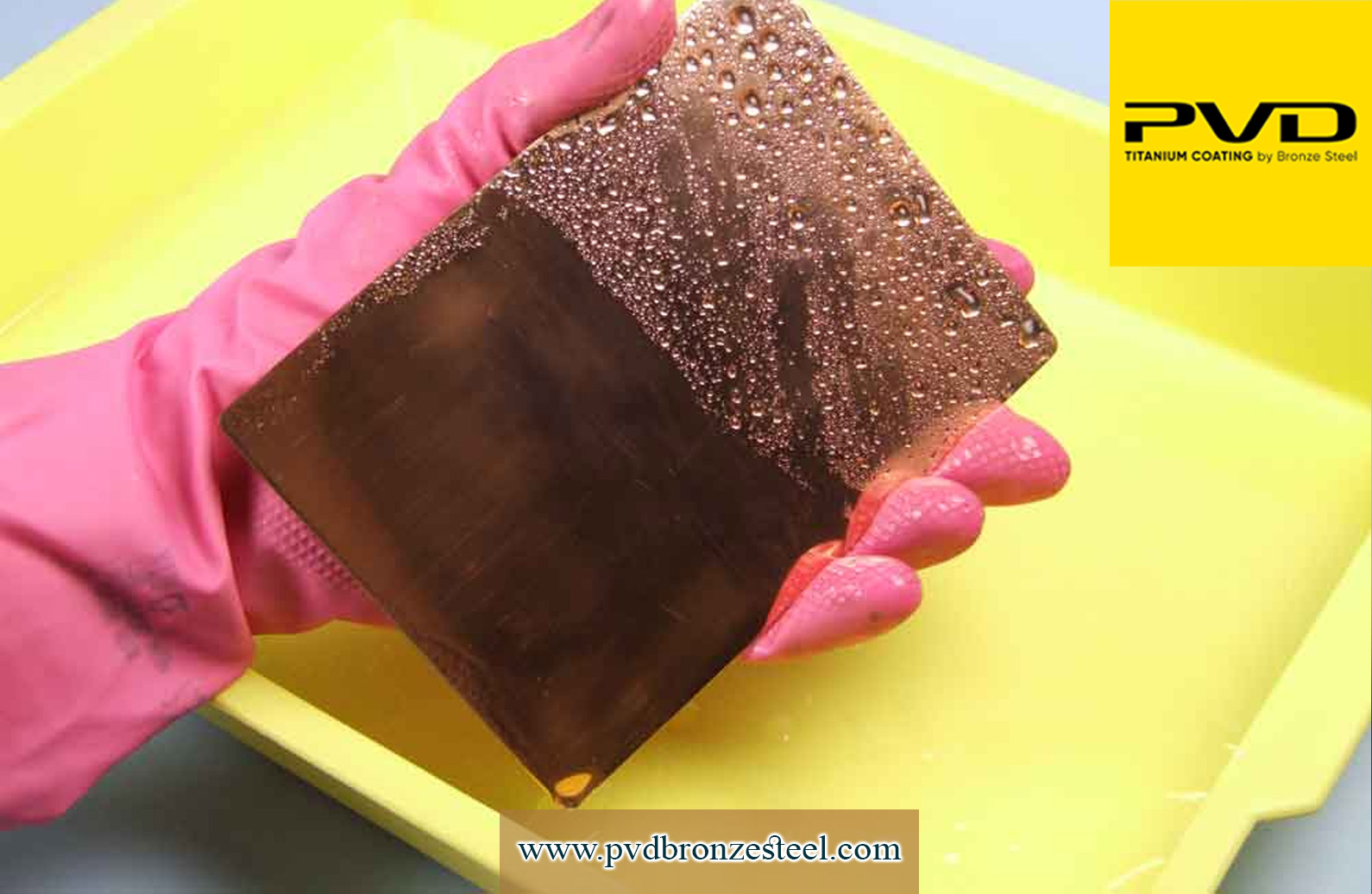

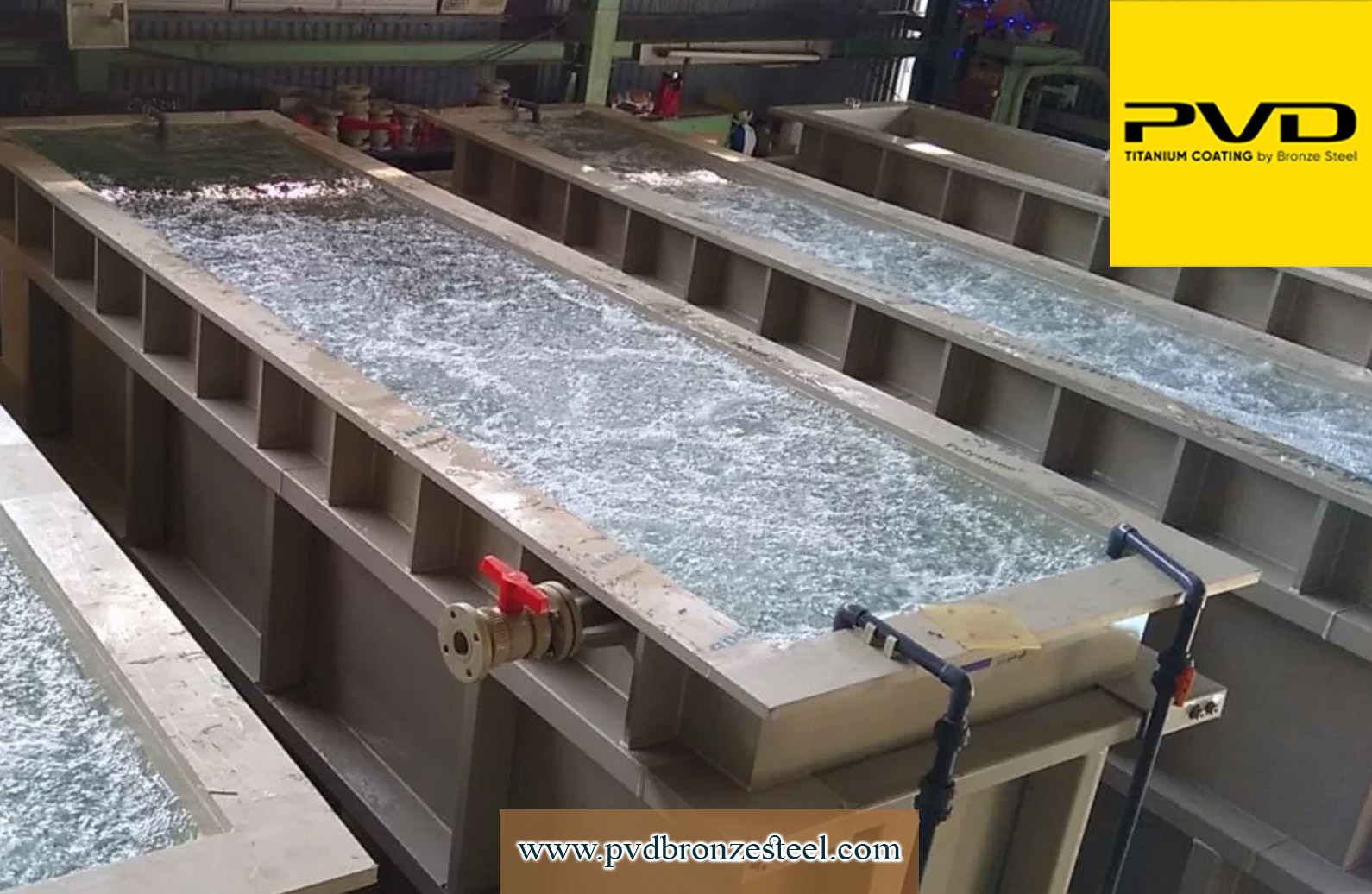

برای تمیزکاری سطح آبکاری از روشهایی مانند شستشوی شیمیایی، برس زنی، سندبلاست یا حمامهای شیمیایی استفاده میشود. این مرحله پایهایترین و حیاتیترین مرحله آبکاری است.

2. آمادهسازی الکترولیت یا محلول آبکاری

در این مرحله، محلول مخصوص (که شامل یونهای طلا و مواد کمکی برای ایجاد چسبندگی بهتر است) آماده میشود. کیفیت و ترکیب این محلول مستقیماً بر کیفیت نهایی آبکاری تأثیر میگذارد.

3. پیشآبکاری یا روکش میانی

گاهی قبل از آبکاری طلایی، سطح فلز با یک فلز دیگر مانند نیکل یا مس پوشانده میشود. این لایه میانی باعث افزایش چسبندگی و دوام لایه طلایی میشود و جلوی واکنشهای شیمیایی بین فلز پایه و طلا را میگیرد.

4. آبکاری پی وی دی طلایی اصلی

در این مرحله، فلز آماده شده در محلول آبکاری طلا قرار میگیرد و جریان برق کنترل شده (در روش الکتریکی) یا واکنش شیمیایی (در روش شیمیایی) انجام میشود. یونهای طلا روی سطح فلز رسوب میکنند و لایهای یکنواخت ایجاد میشود.

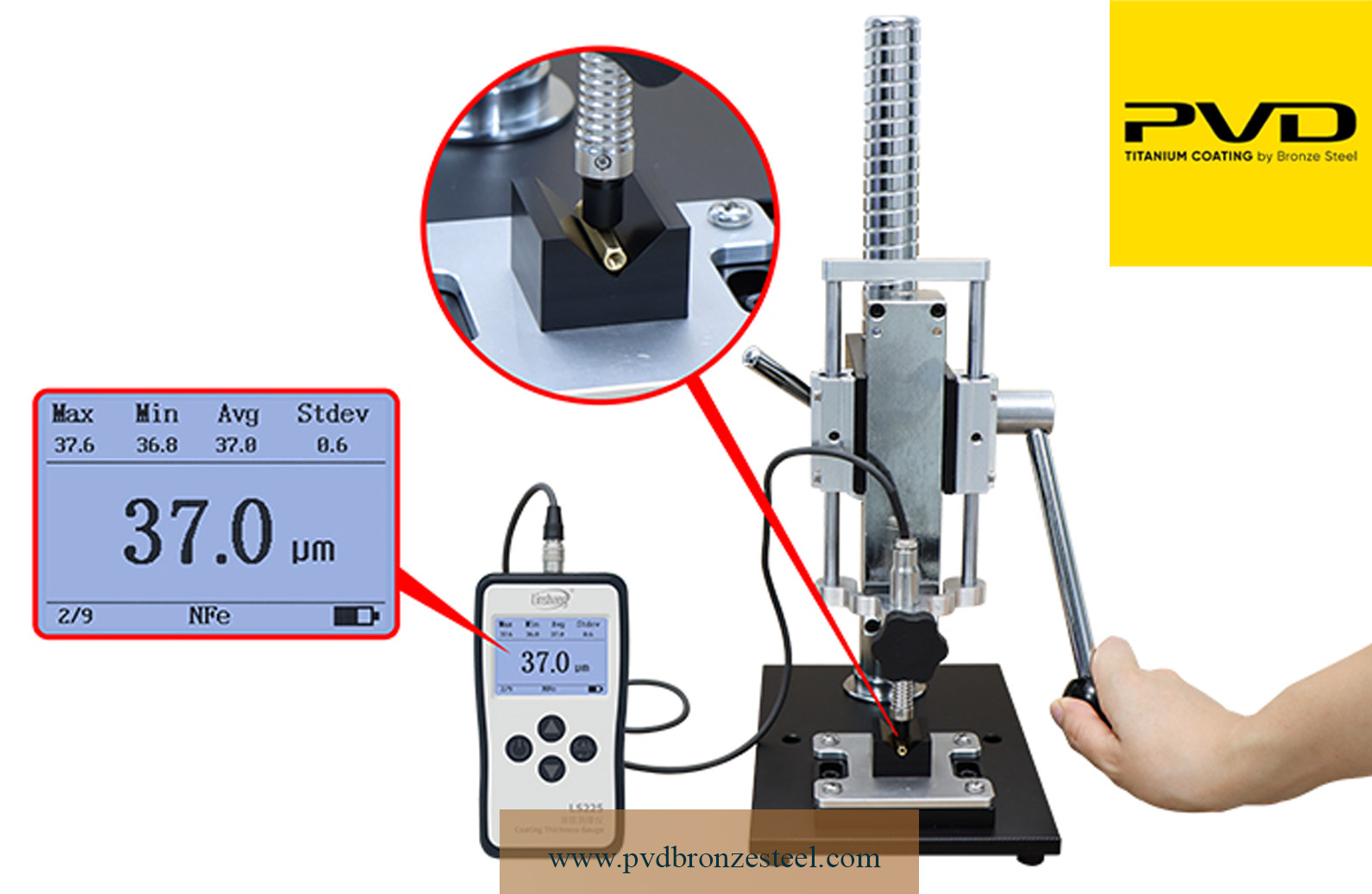

ضخامت لایه طلایی معمولاً چند میکرون است، اما با توجه به کاربرد میتوان آن را تنظیم کرد. برای جواهرات با کیفیت بالا، ضخامت معمولاً بین 0.5 تا 2 میکرون است.

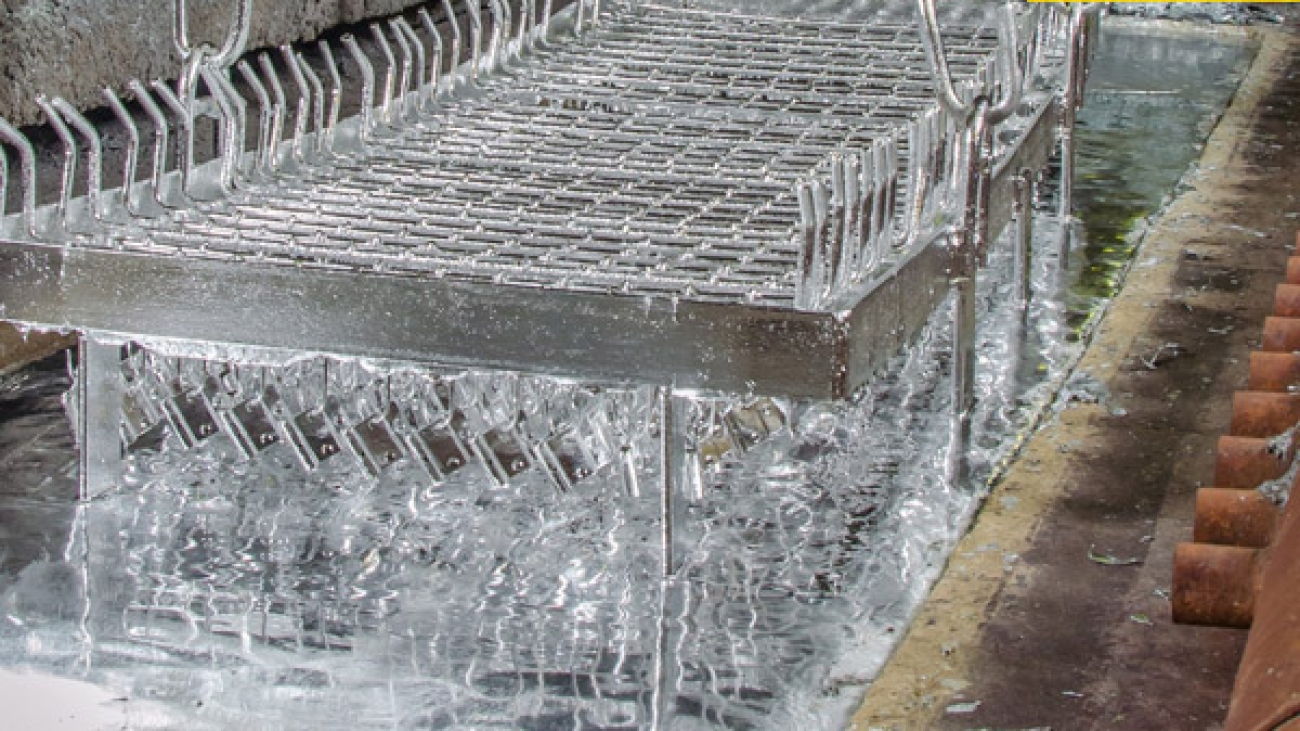

5. شستشو و خشککردن

بعد از اتمام فرایند، فلز باید با آب یا محلولهای مخصوص شسته شود تا هرگونه باقیمانده محلول آبکاری از بین برود. سپس با استفاده از جریان هوا یا دستگاه خشککن، سطح فلز خشک و آماده مرحله بعدی میشود.

6. پولیش و صیقل دادن

در نهایت، سطح آبکاری شده با روشهای پولیش و صیقل دادن صاف و براق میشود. این کار باعث درخشش نهایی و یکنواختی سطح طلایی میشود و ظاهر جواهر یا محصول فلزی را بهبود میبخشد.

تأثیر آبکاری طلایی بر زیبایی و دوام سطوح

| ویژگی | تأثیر بر زیبایی | تأثیر بر دوام |

|---|---|---|

| رنگ طلایی درخشان | جلوهای لوکس و زیبا به سطح میبخشد. | – |

| جلوه یکنواخت و صاف | ظاهری حرفهای و باکیفیت ایجاد میکند. | – |

| مقاومت در برابر زنگزدگی | – | سطح را از آسیبهای محیطی مانند رطوبت محافظت میکند. |

| مقاومت در برابر سایش | – | از خراشیدگی و ساییدگی جلوگیری میکند. |

| طول عمر بیشتر سطح | – | دوام سطح را در برابر عوامل محیطی افزایش میدهد. |

| سهولت در نگهداری | ظاهر تمیز و جذاب را با حداقل تلاش حفظ میکند. | سطح را از نیاز به تعمیرات مکرر بینیاز میسازد. |

نکات مهم برای مراقبت از سطوح آبکاری شده استیل طلایی

- تمیزکاری ملایم

از دستمال نرم و مواد شوینده غیرساینده برای پاک کردن سطوح استفاده کنید. مواد خشن یا برسهای زبر ممکن است به لایه آبکاری آسیب برسانند. - اجتناب از رطوبت طولانیمدت

سطوح آبکاری شده را خشک نگه دارید تا از ایجاد لکههای آب یا زنگزدگی جلوگیری شود. در صورت خیس شدن، به سرعت آن را خشک کنید. - استفاده از پوشش محافظ

برای افزایش دوام، از پوششهای محافظ شفاف یا واکسهای مخصوص استفاده کنید. این کار باعث حفظ درخشندگی و مقاومت سطح میشود. - دوری از مواد شیمیایی قوی

مواد اسیدی یا قلیایی قوی میتوانند به لایه آبکاری آسیب برسانند. در صورت تماس با این مواد، سطح را فوراً بشویید. - پرهیز از ضربه و خراش

برای جلوگیری از آسیب، سطوح آبکاری شده را از ضربه یا اجسام تیز دور نگه دارید. خراشیدگیها میتوانند به لایه محافظ آسیب وارد کنند. - بازرسی و نگهداری دورهای

بهطور منظم سطوح را بررسی کنید و در صورت وجود لکهها یا آسیبهای جزئی، فوراً آنها را رفع کنید تا از گسترش مشکل جلوگیری شود.

تفاوت آبکاری طلایی با سایر روشهای آبکاری

آبکاری استیل طلایی با تمرکز بر زیبایی و دوام، تفاوتهای قابلتوجهی با سایر روشهای آبکاری دارد. در این روش، لایهای از رنگ طلایی براق بر سطح استیل اعمال میشود که نهتنها ظاهری لوکس و جذاب به آن میبخشد، بلکه مقاومت آن را در برابر خوردگی، زنگزدگی و آسیبهای محیطی بهطور قابلتوجهی افزایش میدهد. این ویژگیها باعث شده است آبکاری PVD طلایی در صنایعی مانند دکوراسیون داخلی، جواهرسازی و معماری جایگاه ویژهای پیدا کند.

در مقایسه با روشهای دیگر مانند آبکاری نیکل یا کروم، آبکاری طلایی به دلیل رنگ خاص و جلوه منحصربهفردش، بیشتر در کاربردهایی که نیاز به ظاهر لوکس دارند استفاده میشود. از طرفی، هزینه و تکنیکهای مورد استفاده در این روش ممکن است پیچیدهتر باشد، اما نتیجه نهایی، محصولی با دوام و زیباتر ارائه میدهد که در محیطهای مختلف ماندگاری بیشتری دارد.

چرا آبکاری استیل طلایی برای محصولات لوکس انتخاب میشود؟

آبکاری طلایی با تمرکز بر زیبایی و دوام، تفاوتهای قابلتوجهی با سایر روشهای آبکاری دارد. در این روش، لایهای از رنگ طلایی براق بر سطح استیل اعمال میشود که نهتنها ظاهری لوکس و جذاب به آن میبخشد، بلکه مقاومت آن را در برابر خوردگی، زنگزدگی و آسیبهای محیطی بهطور قابلتوجهی افزایش میدهد. این ویژگیها باعث شده است آبکاری PVD طلایی در صنایعی مانند دکوراسیون داخلی، جواهرسازی و معماری جایگاه ویژهای پیدا کند.

در مقایسه با روشهای دیگر مانند آبکاری نیکل یا کروم، آبکاری طلایی به دلیل رنگ خاص و جلوه منحصربهفردش، بیشتر در کاربردهایی که نیاز به ظاهر لوکس دارند استفاده میشود. از طرفی، هزینه و تکنیکهای مورد استفاده در این روش ممکن است پیچیدهتر باشد، اما نتیجه نهایی، محصولی با دوام و زیباتر ارائه میدهد که در محیطهای مختلف ماندگاری بیشتری دارد.

مزایای آبکاری استیل طلایی در طراحی داخلی

آبکاری پی وی دی طلایی با ایجاد جلوهای درخشان و لوکس، فضایی شیک و مدرن در طراحی داخلی به وجود میآورد که برای سبکهای کلاسیک و مدرن بسیار مناسب است. این روش به دلیل مقاومت بالایی که در برابر خوردگی و رطوبت دارد، بهویژه در محیطهای مرطوب مانند آشپزخانه و حمام کاربرد زیادی دارد.

دوام بالای سطوح آبکاریشده باعث میشود وسایل دکوراتیو عمر طولانیتری داشته باشند و در برابر سایش روزمره مقاوم باشند. از سوی دیگر، نگهداری این سطوح بسیار آسان است؛ زیرا خاصیت ضدلک بودن آنها امکان تمیزکاری سریع و حفظ ظاهر زیبا را فراهم میکند.

انعطافپذیری در استفاده از این تکنیک نیز یکی از مزایای اصلی آن است، چراکه میتوان از آن در ساخت وسایلی مانند دستگیرهها، نردهها، لوسترها و میزها استفاده کرد. علاوه بر این، حضور آبکاری طلایی در طراحی داخلی ارزش و جذابیت ملک را افزایش داده و محیطی خاص و منحصربهفرد ایجاد میکند.

هزینه و ماندگاری آبکاری طلایی

آبکاری استیل طلایی به دلیل جلوه بصری منحصربهفرد و فرآیند پیچیدهاش، معمولاً هزینه بیشتری نسبت به روشهای سادهتر آبکاری دارد. عوامل مختلفی مانند ضخامت لایه آبکاری، کیفیت مواد مصرفی، و نوع طراحی یا قطعه موردنظر میتوانند بر هزینه نهایی تأثیر بگذارند. با این حال، این هزینه بهواسطه دوام و ماندگاری بالا بهصرفه به نظر میرسد.

ماندگاری آبکاری PVD طلایی بسیار بالاست، به شرطی که بهدرستی انجام شده و از آن بهخوبی مراقبت شود. این لایه مقاومت قابلتوجهی در برابر خوردگی، رطوبت، و سایش دارد و میتواند ظاهر درخشان خود را برای سالها حفظ کند. استفاده از مواد مرغوب و تکنیکهای پیشرفته در فرایند آبکاری، نقشی اساسی در افزایش طول عمر و ماندگاری این پوشش ایفا میکند.

نکته نهایی

آبکاری طلایی ترکیبی از زیبایی و دوام را ارائه میدهد که آن را به گزینهای ایدهآل برای مصارف تزئینی و کاربردی در صنایع مختلف تبدیل کرده است. با انتخاب این روش، میتوانید به سطوحی درخشان، مقاوم و ماندگار دست یابید که جلوهای لوکس به محیط میبخشند. برای دستیابی به بهترین نتیجه، توجه به کیفیت مواد اولیه، انتخاب متخصصان مجرب و رعایت اصول نگهداری از سطوح آبکاریشده از اهمیت ویژهای برخوردار است.