به منظور اینکه از پروسه ریختهگری تحت فشار بالا بیشترین سود و استفاده را ببریم، باید در انتخاب مواد اولیه مصرفی در دایکاست بیشترین دقت را به خرج دهیم. اگر دنبال تولید یک قطعه سبک اما مستحکم هستید یا میخواهید یک قطعه که توانایی تحمل دماهای بالا را داشته باشد تولید کنید، م یتوانید از آلیاژهای مختلف آلومینیوم، روی و منیزیم استفاده کنید.

ما در این مطلب، اطلاعات دقیقی را در مورد مواد اولیهای که بیشترین استفاده را در این پروسه دارند، در اختیار شما قرار دادهایم. پس اگر شما هم در مورد مواد مصرفی در دایکست کنجکاوید، پیشنهاد میکنیم این مطلب را از دست ندهید.

حین انتخاب مواد اولیه دایکاست، چه نکاتی را باید در نظر داشته باشیم؟

تولیدکنندهها زمانی که میخواهند یک آلیاژ را برای این پروسه انتخاب کنند، باید یک سری نکات را در گوشه ذهن خود داشته باشند. برخی از این نکات عبارتاند از:

- اینکه مواد اولیه مصرفی در دایکست برای هات چمبر مناسب است یا خیر

- هزینه این مواد مصرفی چقدر است

- هزینههای جانبی و غیر مستقیم تولید چقدر است (برای مثال اگر نیاز به انجام پروسههای پس از تولید باشد، هزینه بیشتر میشود)

- مشخصات ساختاری مواد مصرفی در دایکاست

- قدرت و استحکام آلیاژها

- وزن آنها

- پرداخت سطح

- قابلیت تراش

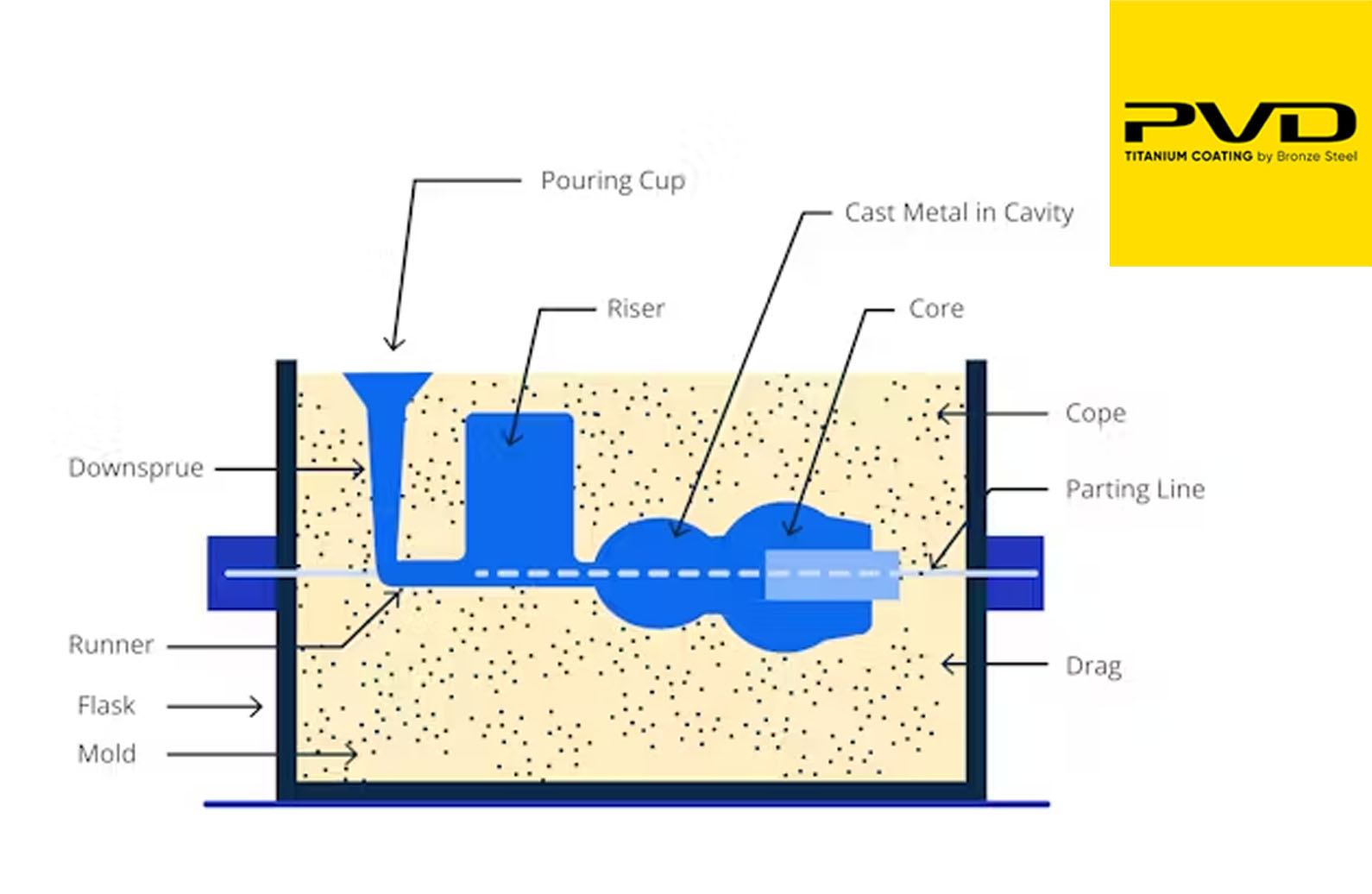

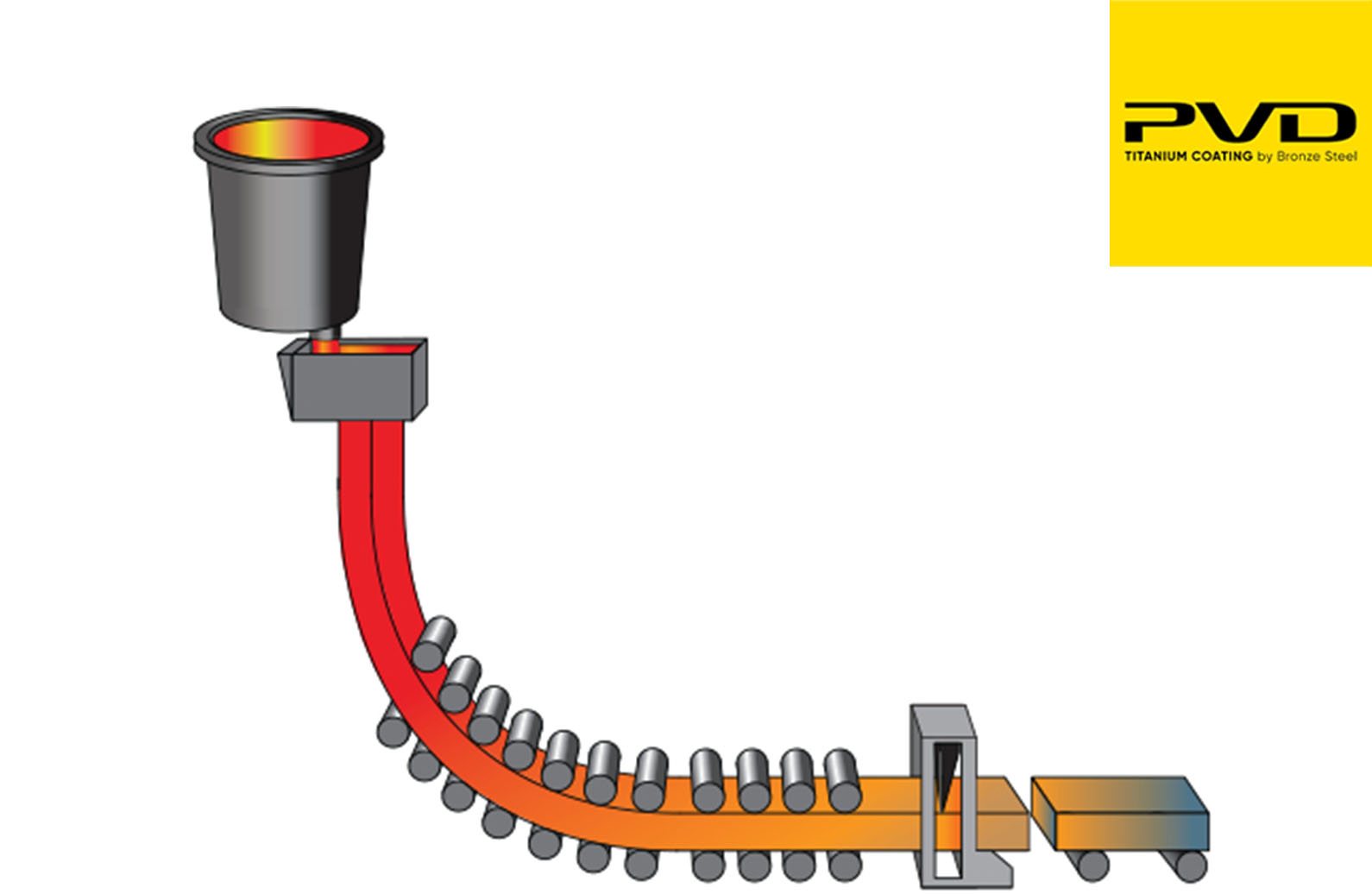

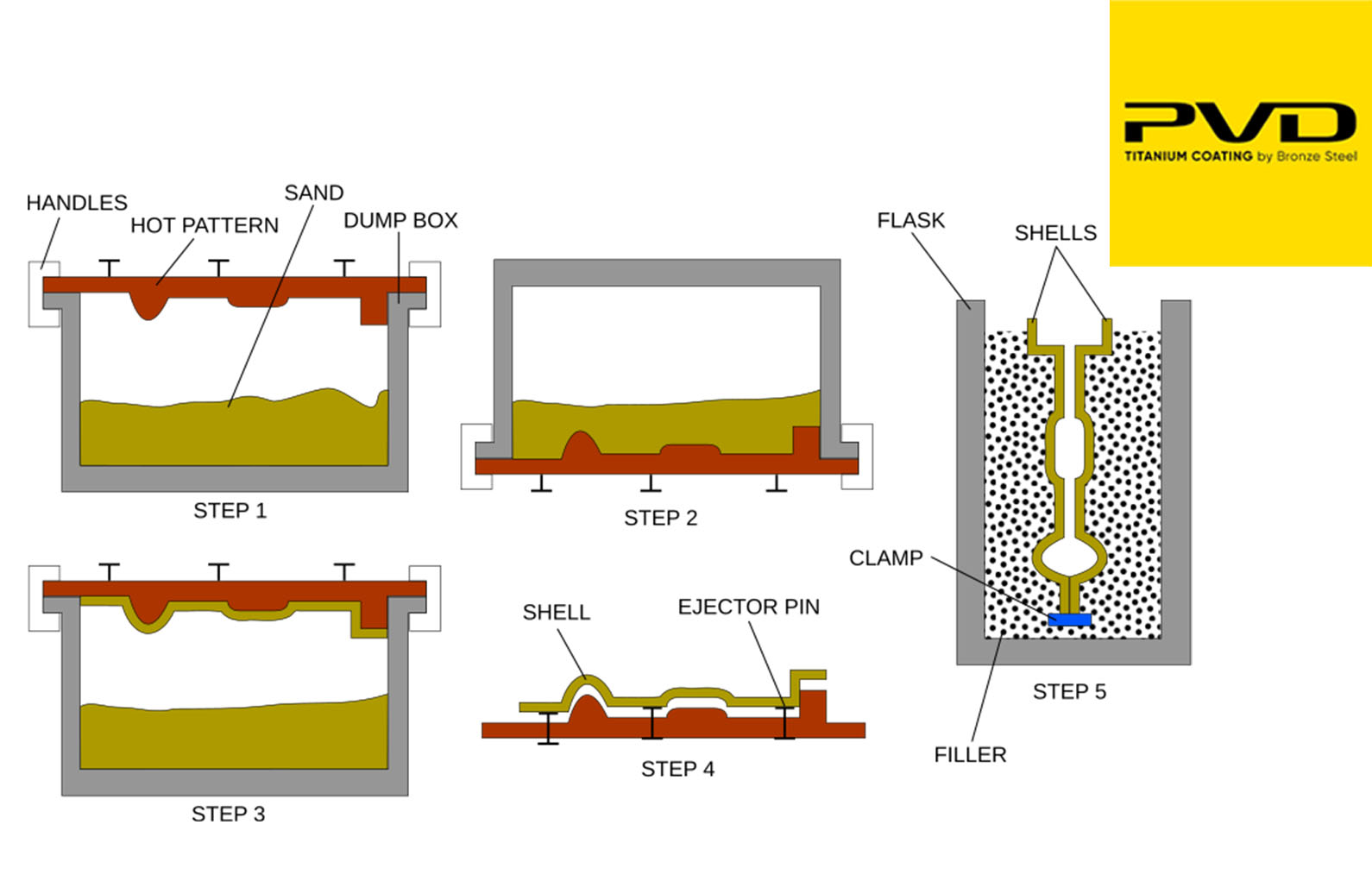

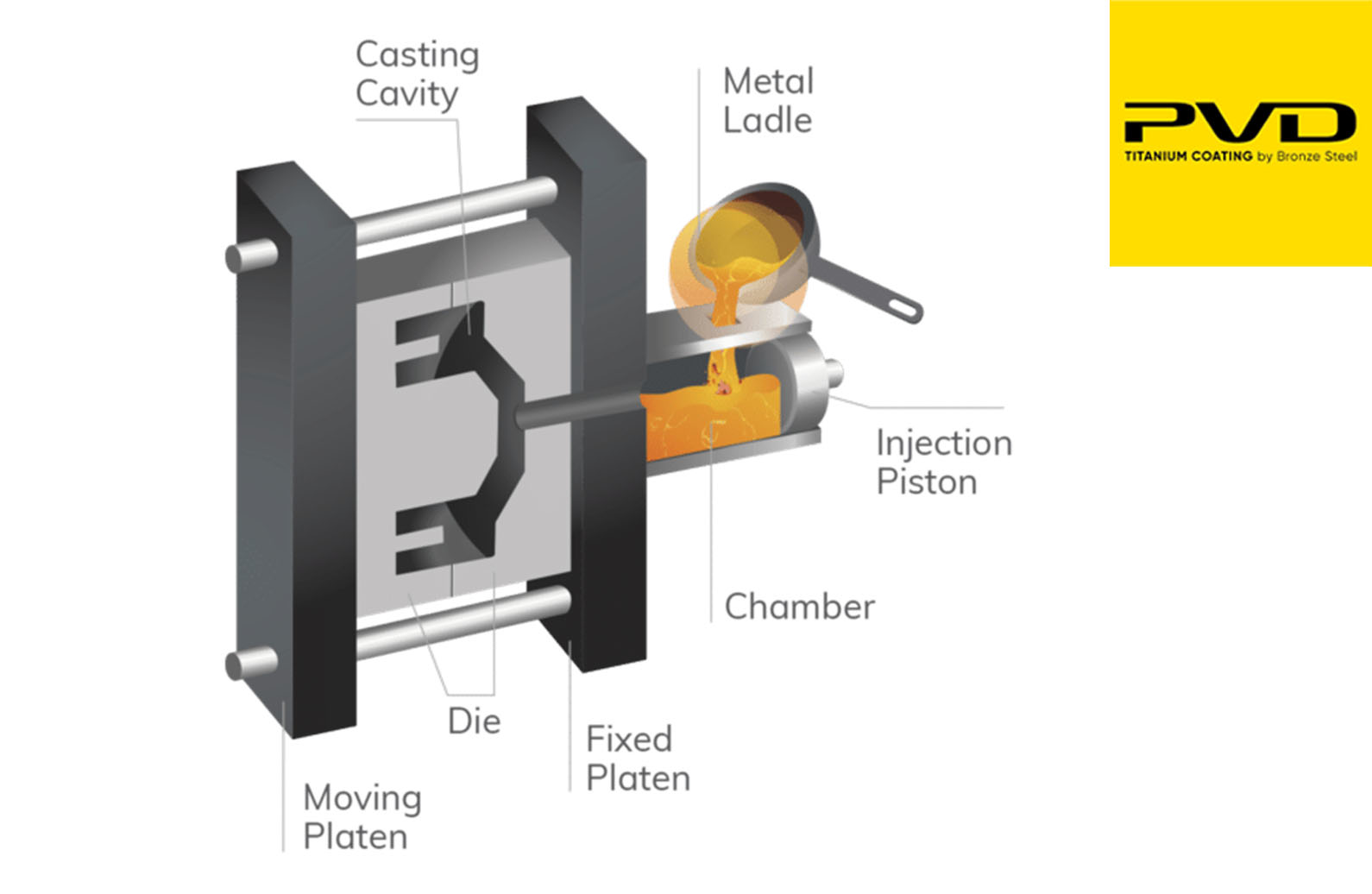

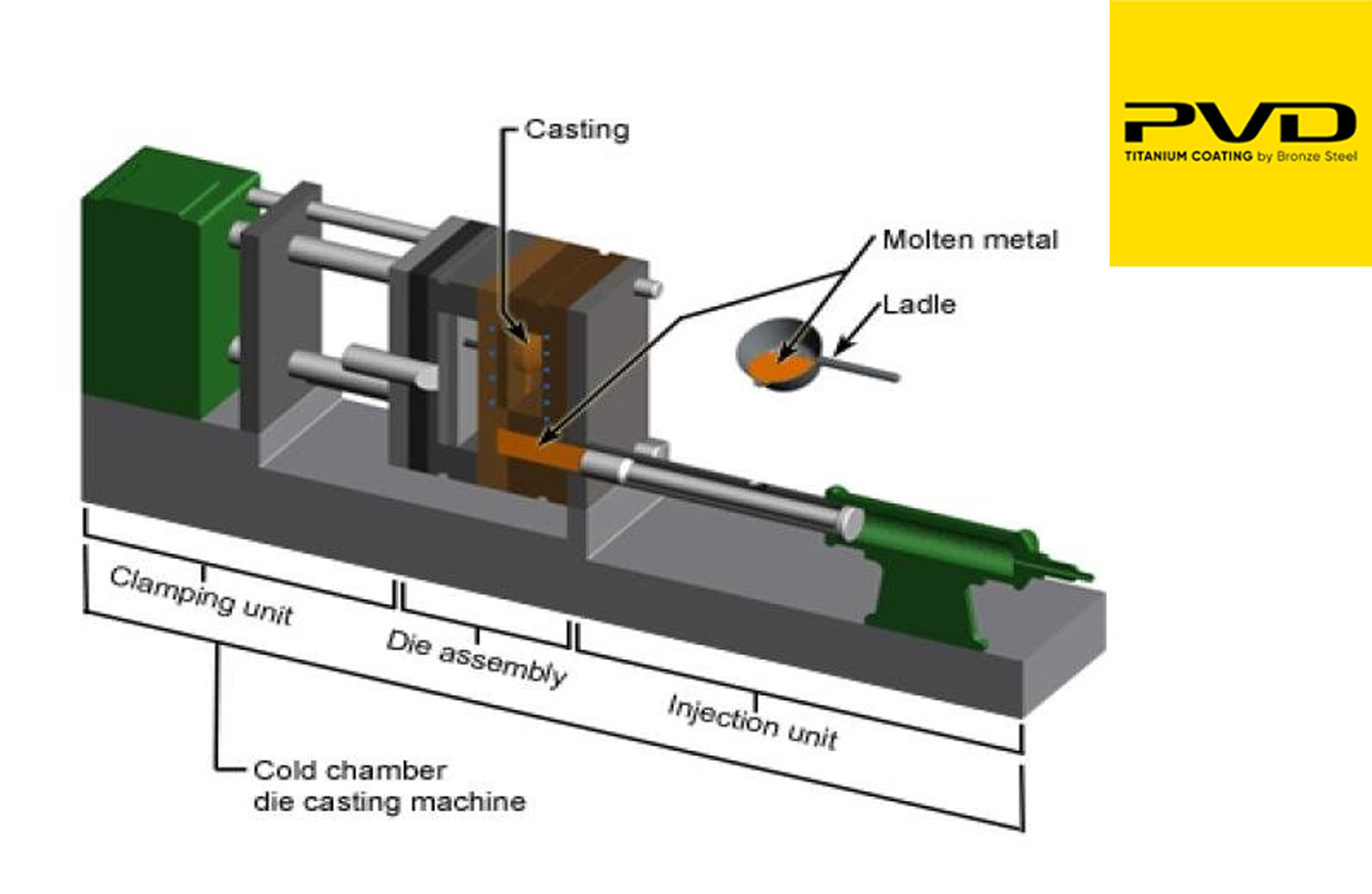

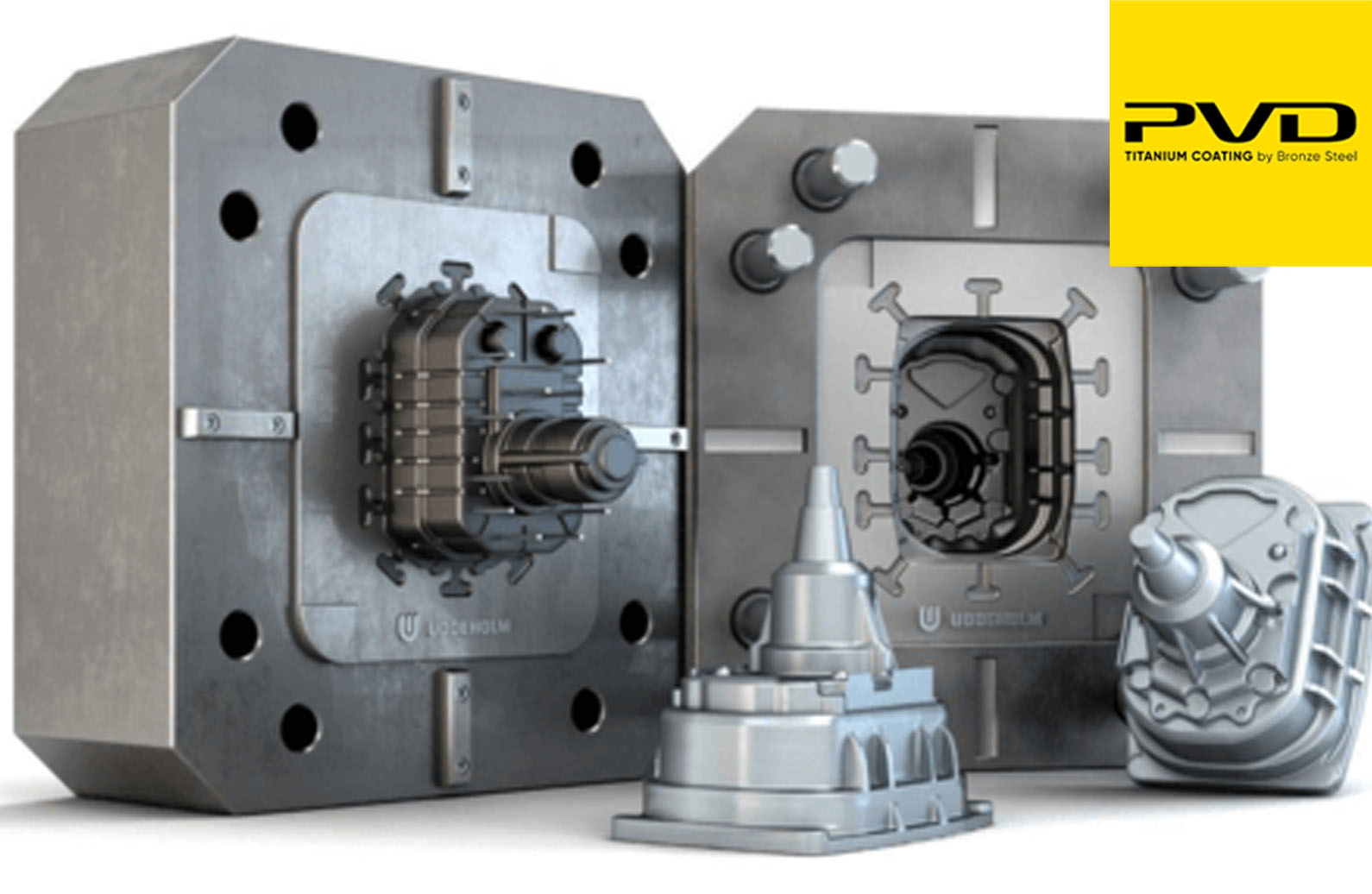

این رویکرد، یک تکنیک تولید با دقت بالاست که برای تولید قطعات فلزی با تحمل سختی بالا، جزئیات ریز و پرداخت سطح عالی به کار میرود. این پروسه، بسیار شبیه تزریق پلاستیک است، اما در آن به جای پلاستیک از فلزات مذاب استفاده میشود.

تولیدکنندهها با استفاده از مواد اولیه مصرفی در دایکاست، قطعات صنعتی متنوعی را تولید میکنند. برای تبدیل این فلزات مذاب به شکل و اندازههای دلخواه، از ریخته گری تحت فشار بالا یا تحت فشار پایین استفاده میشود.

اما برای تولید قطعات عالی و با کیفیت بالا، ضروری است که کار خود را با انتخاب مواد مناسب برای پروژه شروع کنید. انتخاب مواد اولیه دایکست، تضمین میکند که ریخته گری با حداقل هزینه انجام میشود. همچنین قطعه نهایی با کیفیت بوده و از استحکام بالایی برخوردار خواهد بود.

انتخاب مواد مصرفی در دایکاست، برای موفقیت پروژه و تولید قطعات با ویژگیهای دلخواه ضروری است. شما میتوانید با بررسی اینکه قطعه نهایی چقدر باید مستحکم باشد، پرداخت سطح آن چگونه باشد، مشخصات شیمیایی و حرارتی مواد چیست، مواد اولیه مصرفی در دایکاست را انتخاب کنید.

لیست مواد مصرفی در ریخته گری دایکاست

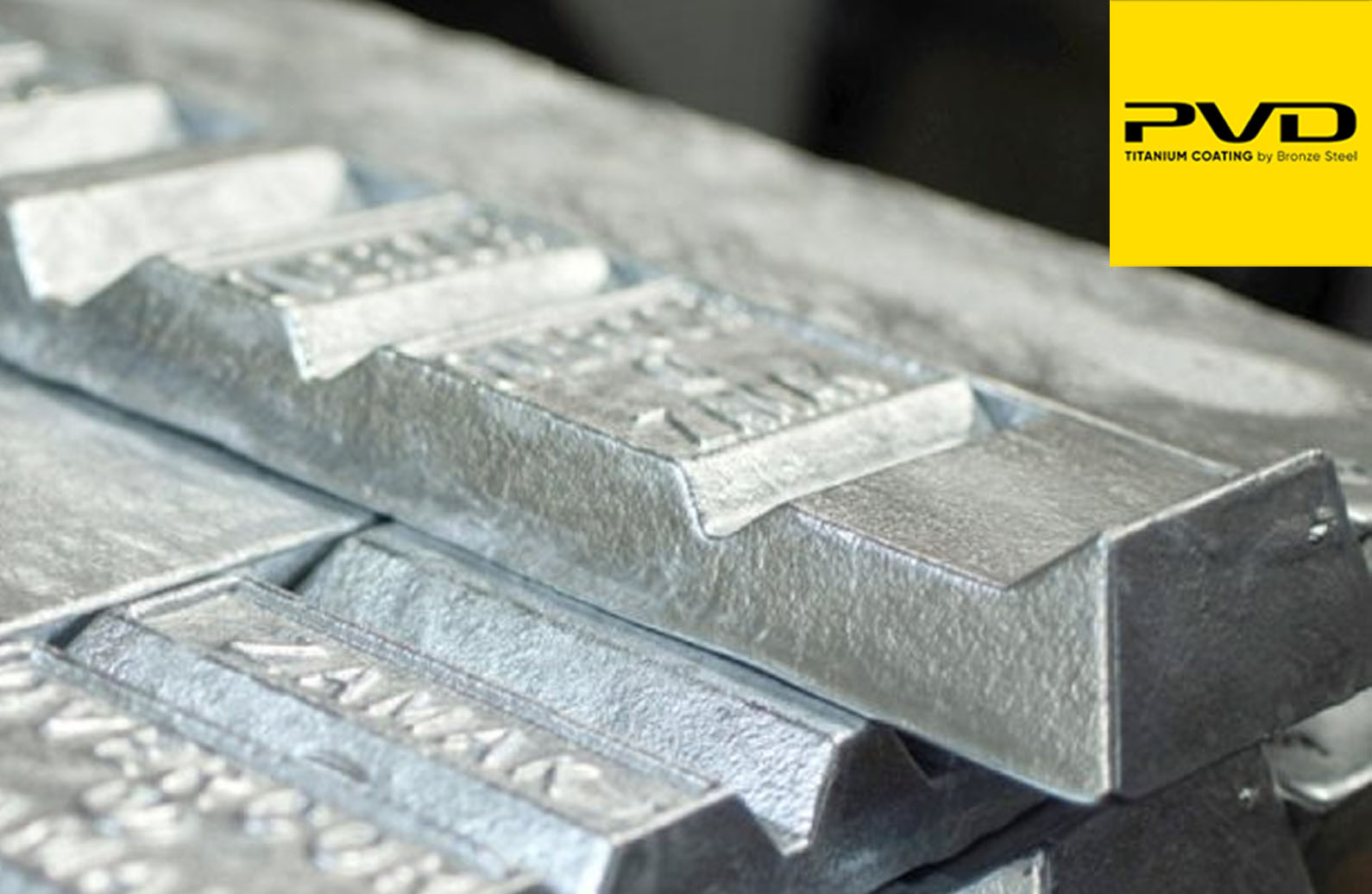

مواد غیر آهنی با چکشخواری بالا وجود دارند که برای ریخته گری قطعات فلزی مناسباند. هر یک از این مواد، مشخصات متفاوت و مختلفی دارد. در این بخش به تفکیک تمام موادی را که میتوان در این پروسه استفاده کرد را لیست کردهایم.

آلیاژهای آلومینیوم استفاده شده در دایکست

آلومینیوم یکی از مواد اولیه دایکاست است که هزینههای آن به صرفه بوده و از عناصر اصلی آن میتوان به منیزیم، مس و سیلیکون اشاره کرد.

آلیاژهای دایکاست بر پایه آلومینیوم مشخصات متنوعی دارند که برای استفاده در صنایع هوا فضا، اتومبیلسازی و کالاهای مصرفی مناسباند. نسبت استحکام به وزن این آلیاژها، مقاومت آنها به تغییرات دمایی و چکشخواری آنها بسیار بالاست.

انعطافپذیری بالای این آلیاژ به تولیدکننده اجازه میدهد تا آن را در اشکال مختلف تولید کند. این قطعات رسانایی دمایی و الکتریکی بالایی دارند و در برابر فرسایش مقاوم هستند.

با اینکه این آلیاژها از آلیاژهای بر پایه روی هزینه بیشتری دارند، اما مزایای آنها به قدری بالاست که جبران این هزینه میشود.

آلیاژهای روی

از دیگر مواد اولیه مصرفی در دایکاست، میتوان به آلیاژهای روی اشاره کرد. بخش بزرگی از قطعات تولید شده در این صنعت، از جنس آلیاژهای روی هستند.

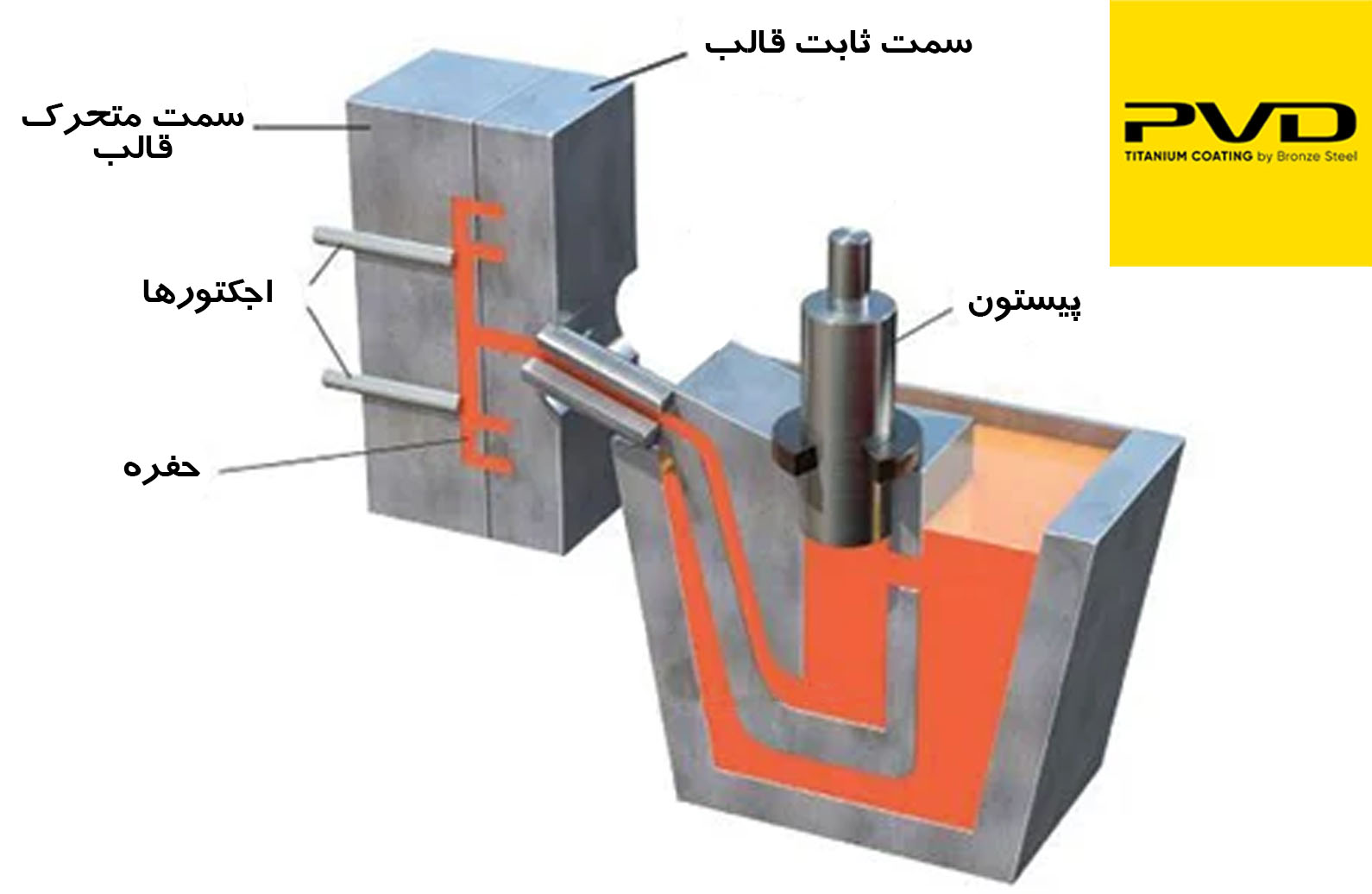

مواد خام استفاده شده در این آلیاژ هزینه پایینی دارد. همچنین استفاده از این مواد تولید را راحتتر خواهد کرد؛ زیرا این آلیاژها با ریخته گری محفظه گرم سازگارتر هستند.

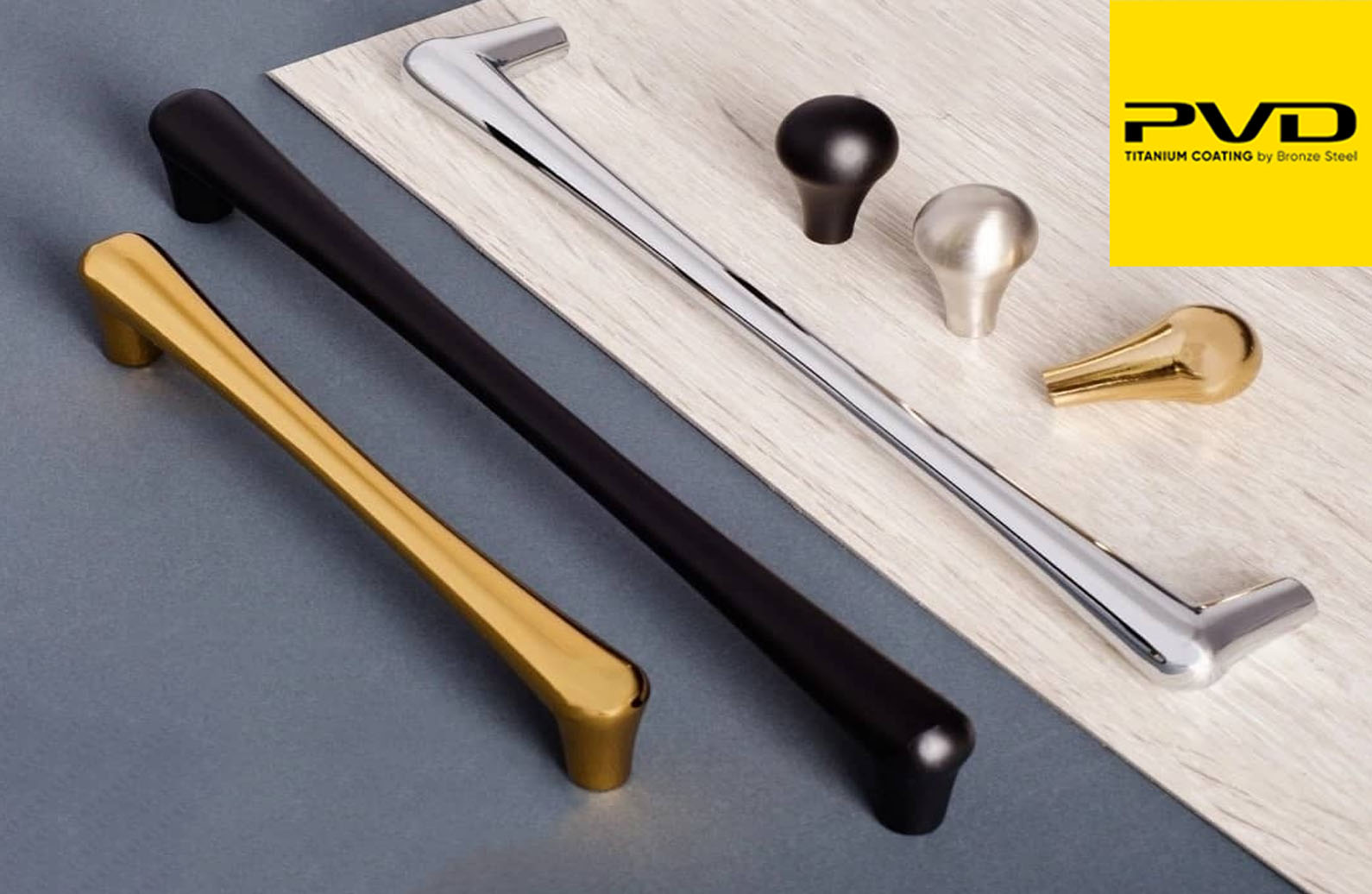

قطعات تولید شده با آلیاژهای روی در مقابل فرسودگی مقاومت بالایی دارند که این امر پایداری و طول عمر آنها را افزایش خواهد داد.

مواد اولیه مصرفی در دایکاست مثل آلیاژ روی، رسانایی دمایی بالایی دارند. به همین دلیل برای تولید انبوه قطعات مناسب هستند. این آلیاژها فواید بیشتری نیز دارند، برای مثال شکلپذیری عالی، استحکام در مقابل ضربه، سختی و سازگاری بالا برای آبکاری از این ویژگیهاست.

این آلیاژها در صنایع مختلفی استفاده میشوند، برای مثال صنایع تولید قطعات داخلی خودرو از این صنایع است.

آلیاژهای منیزیم

از دیگر مواد اولیه مصرفی در دایکاست، منیزیم است. این آلیاژ از عناصری مثل آلومینیوم، سیلیکون، منگنز و روی تشکیل شده است. این آلیاژ نه تنها سبک است، بلکه تراشپذیری بالایی نیز داشته و میتوان آن را بازیافت کرد.

به همین خاطر، این آلیاژ برای قطعاتی که نیاز به پردازش بعد از تولید یا پرداخت سطح دارند، مناسبتر است. این آلیاژ همچنین برای تولید قطعاتی که دیواره نازکی دارند، بسیار مناسب است.

در انتخاب مواد اولیه مصرفی در دایکاست، ترجیح بر این است که از آلیاژ منیزیم استفاده شود تا آلومینیوم، زیرا این مواد برای استفاده در هات چمبر مناسبتر هستند.

استفاده از این آلیاژ باعث میشود قطعه تولید شده نهایی شکل دقیقتری داشته باشد. این قطعات همچنین استحکام بالایی داشته و در برابر دماهای بالا مقاوم هستند.

اما درعینحال تولید این آلیاژها نیاز به تجهیزات خاص و تخصص بالا دارد، زیرا شکل دادن به آنها میتواند چالش برانگیز باشد. این آلیاژها استحکام کمتری دارند و زیر فشار، راحتتر خم میشوند.

علاوه بر اینها، نقطه ذوب آن پایین است که این مسئله باعث میشود نسبت به دیگر مواد مصرفی در دایکاست هزینه بیشتری داشته باشد.

آلیاژهای مس

این آلیاژها برای صنایع مختلفی مناسب هستند، زیرا در برابر فرسودگی مقاومت بسیار بالایی داشته و سختی بالایی نیز دارند. اما استحکام پایین و هزینه بالای آن باعث میشود از محبوبیت بالایی در این پروسه برخوردار نباشند.

از آنجایی که احتمال ترک خوردن مس بالاست، به همین دلیل معمولا در پروسههای ریخته گری از آلیاژهای آن استفاده نمیشود.

عوامل تاثیرگذار بر انتخاب مواد اولیه مصرفی در دایکاست

مواد مصرفی در ریخته گری معمولا ویژگیها متعددی دارند و برای استفاده در صنایع مختلف مناسب هستند که این ویژگیها معمولا بر انتخاب این مواد تأثیر میگذارند. در این بخش، عواملی که روی انتخاب شما تأثیر میگذارند را ذکر کردهایم.

-

استحکام و ماندگاری

توجه به ویژگیهای مکانیکی یک ماده، مثل استحکام و دوام، حین انتخاب مواد اولیه مصرفی در دایکاست ضروری است. به خصوص در صنایعی که تولید قطعات مستحکم در آنها مهم است.

دلیل آن هم این است که این قطعات باید توانایی تحمل فشاری که به آنها وارد میشود را داشته باشند. در همین راستا، استحکام مواد استفاده شده در ریخته گری تعیین میکند که این ماده توانایی مقاومت در برابر فشاری که در حین تولید به آن وارد میشود را دارد یا خیر.

انتخاب مواد مستحکم مثل آلومینیوم، منیزیم و روی تضمین میکند که قطعات تولید شده طول عمر بالایی داشته و کارایی آنها بهینه است.

-

نقطه ذوب و سیالیت

زمان انتخاب مواد اولیه در دایکاست، اولین نکتهای که به آن توجه میکنید باید سیالیت و نقطه ذوب آن باشد. نقطه ذوب این مواد، دمایی است که فلز در آن به مایع تبدیل میشود.

اما سیالیت، به توانایی جریان یافتن فلز مذاب و ریخته شدن آن در قالب گفته میشود. بسته به ترکیبات آنها، مواد اولیه ریخته گری مثل روی، منیزیم و آلومینیوم که نقطه ذوب پایینی دارند بیشتر برای این پروسه استفاده میشوند؛ زیرا پردازش کردن آنها سادهتر است.

علاوه بر این، آلیاژهای منیزیم سیالیت بسیار خوبی دارند که آن را برای تولید قطعات با جزئیات پیچیده، مناسب میکند.

-

مقاومت در برابر فرسایش

بسته به اینکه مواد اولیه مصرفی در دایکاست در چه صنعتی استفاده میشود، این مواد باید در برابر فرسایش و خوردگی مقاوم باشند؛ بنابراین حین انتخاب مواد مصرفی در ریخته گری، باید به این موضوع توجه ویژه داشته باشید. آلیاژهای آلومینیوم، منیزیم و روی بهترین مواد برای این پروسه هستند و در برابر فرسایش مقاومت خوبی دارند.

فرسایش و خوردگی، در طول زمان روی کیفیت و دوام قطعات تأثیر گذاشته و باعث از بین رفتن آن میشود. این فرایند روی استحکام و طول عمر قطعات اثر منفی خواهد گذاشت.

در نتیجه، برای اینکه مطمئن شوید قطعات تولید شده در طولانی مدت قابل استفاده بوده و در برابر فرسایش مقاومت بالایی دارند باید در انتخاب مواد اولیه مصرفی در دایکاست دقت بالایی داشته باشید.

-

در نظر گرفتن هزینه

حین تولید قطعات مختلف، صرفهجویی در هزینه یکی از اصلیترین عوامل در انتخاب مواد اولیه در ریخته گری است. هزینه مواد انتخاب شده باید با بودجه همخوانی داشته و برای استفاده مناسب باشند.

یک انتخاب اشتباه میتواند روی زمان تولید، نرخ ضایعات و طول عمر محصول تأثیر بگذارد. برای مثال، موادی مثل روی و آلومینیوم به راحتی شکلپذیر بوده و نیازی به تجهیزات خاصی ندارند.

به همین دلیل این مواد برای تولید قطعات در تعداد بالا مناسب بوده و باعث صرفهجویی در هزینهها میشوند. موادی مثل مس و منیزیم به دلیل ویژگیهایی که دارند برای تولید قطعات در حجم پایین مناسبتر هستند.

سخن آخر

انتخاب مواد اولیه مصرفی در دایکاست، میتواند روی هزینههای نهایی، امکان انجام دوباره پروسه و طول عمر قطعه اثر بگذارد. از آنجایی که مواد مختلفی برای ریخته گری استفاده میشود، مهم است که در مورد ویژگیهای هر کدام اطلاعاتی را کسب کنید.

ما در این مطلب، تمام نکاتی را که باید حین انتخاب مواد مصرفی در ریخته گری به یاد داشته باشید را ذکر کردیم تا در نهایت، قطعات باکیفیتتر، با استحکام بالاتر و با طول عمر بیشتر تولید کنید.