درخشش آبکاری کروم شاید در نگاه اول نشانه کیفیت و دوام باشد، اما وقتی این لایه براق دچار فرسودگی، پوسته شدن یا تغییر رنگ میشود، همان نقطه قوت به یک مشکل جدی تبدیل میشود. در اینجاست که موضوع پاک کردن آبکاری کروم اهمیت پیدا میکند؛ مرحلهای که اگر درست و اصولی انجام شود، میتواند جان تازهای به قطعه بدهد و آن را برای استفاده دوباره یا پوشش جدید آماده کند. چه صحبت از قطعات فلزی باشد و چه کرومکاریهای تزئینی روی پلاستیک، حذف آبکاری کروم تنها یک کار ظاهری نیست، بلکه یک تصمیم فنی و تعیینکننده در کیفیت نهایی کار به شمار میآید.

در این مطالب، بهصورت دقیق و کاربردی به بررسی پاک کردن آبکاری کروم از فلز و پلاستیک پرداختهایم و توضیح دادهایم که چرا انتخاب روش مناسب، حفظ سطح زیرین و انجام صحیح فرآیند حذف آبکاری کروم تا این حد اهمیت دارد. اگر به دنبال درک درست این موضوع هستید که چه زمانی باید کرومکاری قدیمی را حذف کرد و این کار چه تأثیری بر دوام، زیبایی و آمادهسازی قطعه برای مراحل بعدی دارد، ادامه این مطالب دقیقاً همان چیزی است که باید بخوانید.

پاک کردن آبکاری کروم چیست و چرا انجام میشود؟

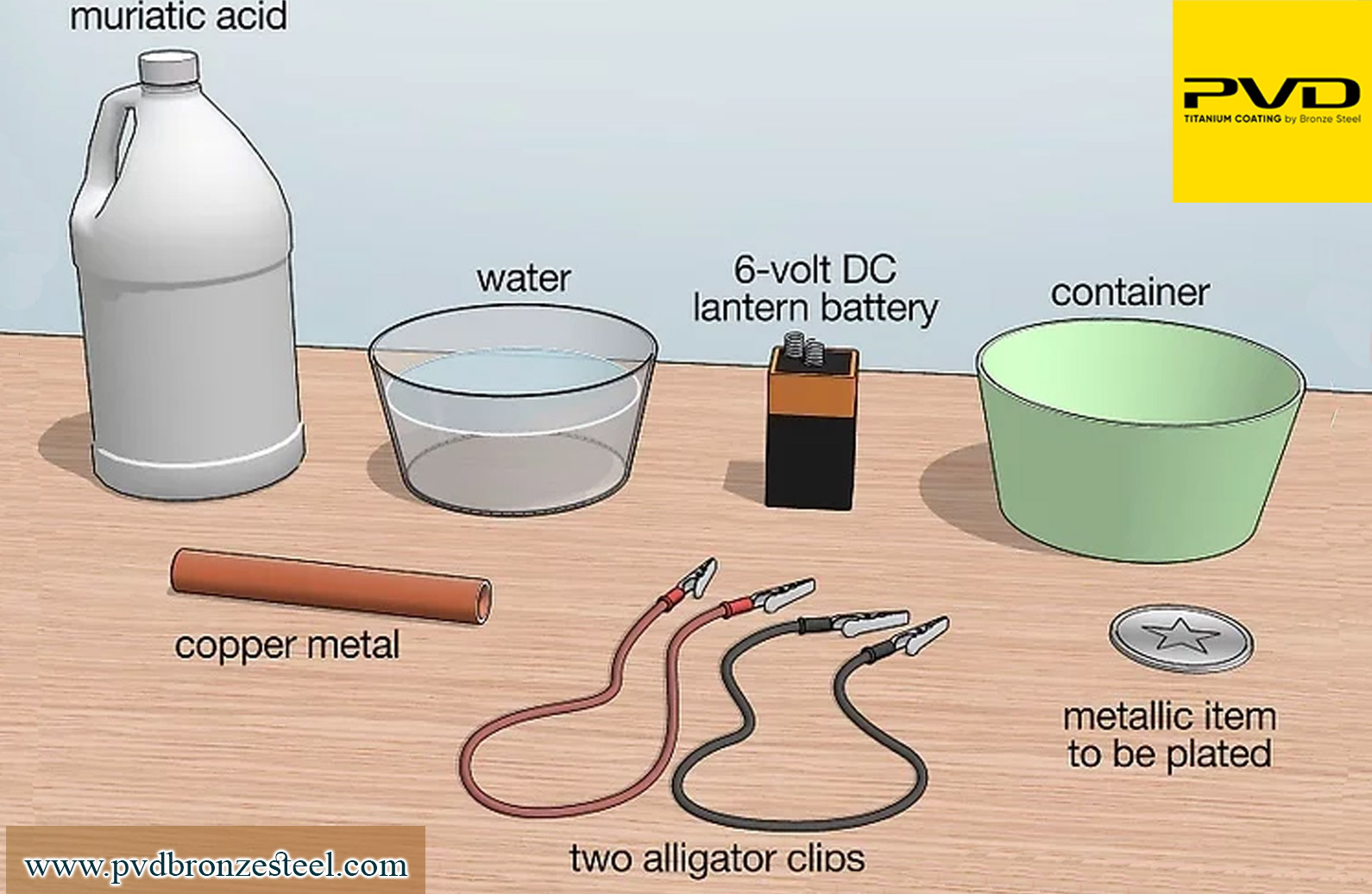

حذف آبکاری کروم به فرآیندی گفته میشود که در آن لایه نازک کروم که برای زیبایی، براقیت یا مقاومت در برابر خوردگی روی سطح فلز یا پلاستیک ایجاد شده، بهصورت کنترلشده حذف میشود تا سطح زیرین دوباره قابل استفاده، ترمیم یا آمادهسازی برای پوشش جدید باشد. آبکاری کروم معمولاً بهدلیل ظاهر درخشان و دوام بالا استفاده میشود، اما در طول زمان ممکن است دچار پوستهپوسته شدن، ترکخوردگی، تغییر رنگ یا زنگزدگی شود و همین موضوع باعث میشود قطعه نهتنها زیبایی خود را از دست بدهد، بلکه در برخی موارد عملکرد مناسبی هم نداشته باشد. در چنین شرایطی، پاک کردن آبکاری کروم بهجای تعویض کامل قطعه، یک راهحل منطقی و اقتصادی محسوب میشود.

یکی از مهمترین دلایل انجام این کار، آمادهسازی قطعه برای آبکاری مجدد یا اعمال پوشش جدید است. زمانی که لایه کروم قدیمی بهدرستی حذف نشود، هر نوع آبکاری یا رنگ جدید روی آن کیفیت لازم را نخواهد داشت و احتمال پوسته شدن یا عدم چسبندگی بالا میرود. همچنین در صنایع مختلف، از جمله خودروسازی، دکوراسیون، تجهیزات صنعتی و قطعات تزئینی، ممکن است نیاز باشد ظاهر قطعه تغییر کند یا با استانداردهای جدید هماهنگ شود که در این حالت حذف آبکاری قبلی یک مرحله ضروری به حساب میآید.

در برخی موارد نیز حذف آبکاری کروم بهمنظور بررسی یا ترمیم سطح زیرین انجام میشود. لایه کروم میتواند عیوبی مانند خوردگی، ترک یا آسیبهای سطحی فلز پایه را پنهان کند و با حذف آن، امکان ارزیابی دقیق وضعیت قطعه فراهم میشود. علاوه بر این، در پروژههای بازسازی و مرمت قطعات قدیمی، حذف کرومکاریهای فرسوده کمک میکند قطعه به شکل اصولی بازسازی شده و دوباره به چرخه استفاده بازگردد.

بهترین روش پاک کردن آبکاری کروم

بهترین روش حذف آبکاری کروم روشی است که بتواند لایه کروم را بهصورت کامل و یکنواخت از سطح جدا کند، بدون اینکه به فلز یا ماده پایه آسیب وارد شود. انتخاب روش مناسب به عوامل مختلفی مثل جنس قطعه، ضخامت آبکاری، کاربرد نهایی و اینکه آیا قطعه قرار است دوباره آبکاری شود یا نه، بستگی دارد. به همین دلیل نمیتوان یک روش واحد را برای همه شرایط بهترین دانست، اما هدف نهایی در همه روشها یکی است و آن حذف کنترلشده لایه کروم و آمادهسازی صحیح سطح است.

اهمیت انتخاب روش مناسب برای حذف آبکاری کروم

آبکاری کروم بهدلیل سختی و چسبندگی بالا، یکی از مقاومترین پوششها محسوب میشود و اگر حذف آن بهدرستی انجام نشود، ممکن است سطح زیرین دچار خوردگی، خش یا ضعف ساختاری شود. به همین دلیل، حذف آبکاری کروم باید بهگونهای انجام شود که سطح قطعه صاف، یکنواخت و آماده مراحل بعدی باشد. استفاده از روش نامناسب میتواند باعث نازک شدن بیش از حد فلز، ایجاد ناهمواری یا باقی ماندن بخشهایی از کروم روی سطح شود که همه این موارد کیفیت نهایی کار را کاهش میدهند.

نقش جنس قطعه در پاک کردن آبکاری کروم

یکی از مهمترین عوامل در تعیین بهترین روش پاک کردن آبکاری کروم، جنس قطعه است. قطعات فلزی مانند آهن، فولاد یا استیل واکنش متفاوتی نسبت به فرآیند حذف کروم دارند و در مقابل، قطعات پلاستیکی که با کروم تزئینی پوشش داده شدهاند، نیازمند دقت بیشتری هستند. در هر دو حالت، هدف این است که فقط لایه کروم حذف شود و ساختار اصلی قطعه بدون تغییر باقی بماند. به همین دلیل در بسیاری از موارد، حذف آبکاری کروم بهصورت تخصصی و با تجهیزات مناسب انجام میشود تا ریسک آسیب به حداقل برسد.

حذف آبکاری کروم از فلز

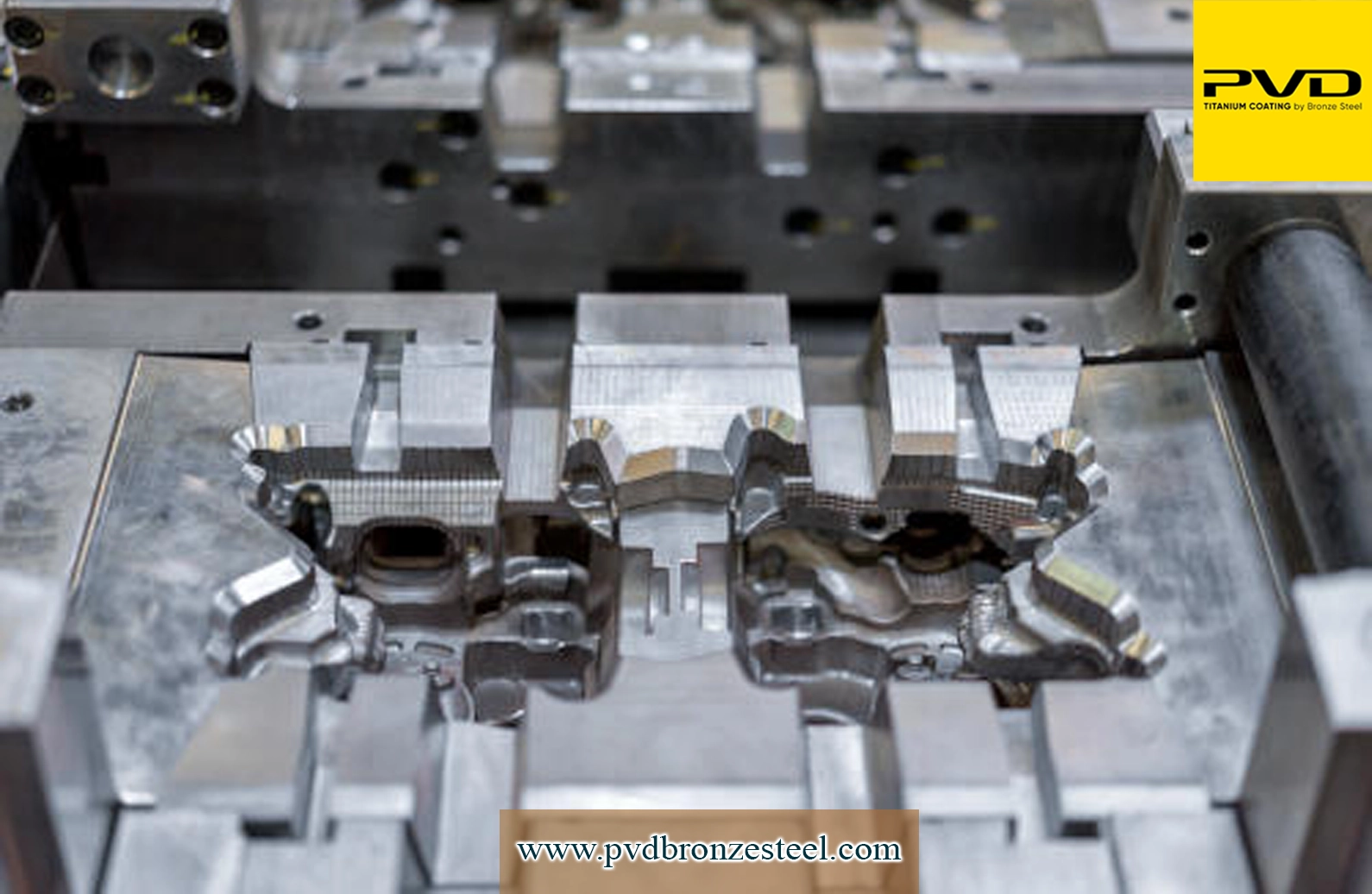

پاک کردن آبکاری کروم از فلز فرآیندی است که با هدف حذف لایه کروم از سطح قطعات فلزی انجام میشود تا فلز پایه دوباره قابل استفاده، ترمیم یا آمادهسازی برای پوشش جدید باشد. آبکاری کروم بهدلیل سختی بالا و چسبندگی قوی، یکی از ماندگارترین پوششها روی فلز محسوب میشود و به همین دلیل حذف آن نیازمند دقت و شناخت صحیح از ساختار قطعه است. این موضوع باعث شده حذف آبکاری کروم از فلز بهعنوان یک مرحله تخصصی در صنایع مختلف شناخته شود.

چرا نیاز به پاک کردن آبکاری کروم از فلز به وجود میآید؟

در بسیاری از موارد، آبکاری کروم پس از مدتی دچار فرسودگی، ترک، پوسته شدن یا تغییر رنگ میشود و ظاهر قطعه را نامطلوب میکند. علاوه بر مسائل ظاهری، ممکن است کرومکاری قدیمی مانع انجام تعمیرات یا آبکاری مجدد با کیفیت شود. در چنین شرایطی، پاک کردن آبکاری کروم از فلز بهجای تعویض کامل قطعه، راهکاری منطقی و اقتصادی است. همچنین در پروژههای بازسازی قطعات صنعتی یا تزئینی، حذف آبکاری کروم کمک میکند سطح فلز پایه بهدرستی بررسی و اصلاح شود.

اهمیت حفظ فلز پایه در حذف آبکاری کروم

یکی از اصلیترین نکات در فرآیند پاک کردن آبکاری کروم از فلز، جلوگیری از آسیب به فلز پایه است. فلزاتی مانند آهن، فولاد، برنج یا استیل هرکدام واکنش متفاوتی نسبت به فرآیند حذف کروم دارند و اگر این کار بهدرستی انجام نشود، ممکن است سطح دچار خوردگی، نازک شدن یا ناهمواری شود. به همین دلیل، حذف آبکاری کروم باید بهگونهای انجام شود که فقط لایه کروم از بین برود و ساختار اصلی فلز بدون تغییر باقی بماند.

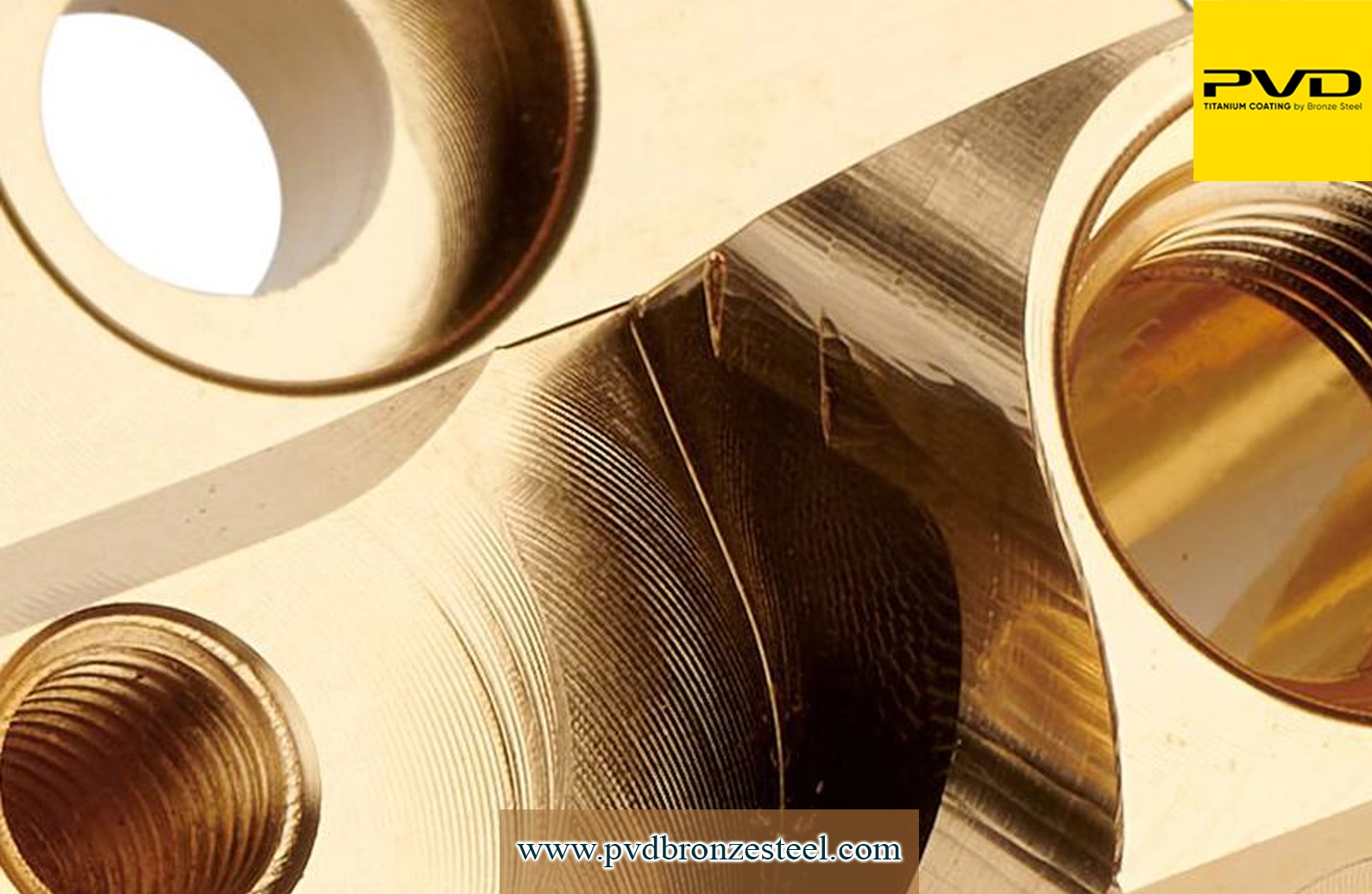

نقش حذف آبکاری کروم در آمادهسازی برای پوشش جدید

در مواردی که هدف از پاک کردن آبکاری کروم از فلز، انجام آبکاری یا پوششدهی جدید است، کیفیت این مرحله اهمیت بسیار بالایی دارد. باقی ماندن حتی مقدار کمی از کروم روی سطح میتواند باعث کاهش چسبندگی پوشش جدید و افت کیفیت نهایی شود. به همین خاطر، حذف آبکاری کروم بهصورت کامل و یکنواخت، پایه اصلی یک آبکاری موفق و بادوام محسوب میشود و تأثیر مستقیمی بر طول عمر و ظاهر نهایی قطعه دارد.

پاک کردن آبکاری کروم از پلاستیک

حذف آبکاری کروم از پلاستیک یکی از حساسترین انواع حذف پوشش کروم به شمار میآید، زیرا در این نوع قطعات، لایه کروم روی یک سطح غیر فلزی و نسبتاً آسیبپذیر قرار دارد. برخلاف فلزات که مقاومت بالاتری دارند، پلاستیک در برابر فشار، حرارت و واکنشهای شیمیایی بسیار حساس است و به همین دلیل حذف پوشش از پلاستیک نیازمند دقت بالا و روش کاملاً کنترلشده است. هدف اصلی در این فرآیند، جدا کردن لایه کروم بدون تغییر شکل، ذوب شدن یا تخریب ساختار پلاستیک پایه است.

حساسیت بالای پلاستیک در حذف آبکاری کروم

یکی از چالشهای اصلی در حذف آبکاری کروم از پلاستیک، حفظ سلامت سطح زیرین است. پلاستیک در برابر روشهای خشن یا نادرست واکنش نشان میدهد و ممکن است دچار تغییر رنگ، تاب برداشتن یا از دست دادن استحکام شود. به همین دلیل، فرآیند پاک کردن آبکاری کروم باید بهگونهای انجام شود که فقط لایه کروم و پوششهای میانی جدا شوند و خود پلاستیک بدون آسیب باقی بماند. این موضوع باعث شده برداشتن آبکاری کروم از پلاستیک بیشتر بهعنوان یک کار تخصصی شناخته شود تا یک فرآیند ساده.

نقش حذف آبکاری کروم در بازسازی قطعات پلاستیکی

در بسیاری از پروژههای بازسازی و نوسازی، پاک کردن آبکاری کروم از پلاستیک اولین و مهمترین مرحله محسوب میشود. زمانی که کرومکاری قدیمی بهطور کامل و یکنواخت حذف شود، امکان اعمال پوشش جدید یا حتی استفاده از قطعه با ظاهر سادهتر فراهم میشود. حذف آبکاری کروم در این مرحله کمک میکند تا کیفیت نهایی کار افزایش پیدا کند و از بروز مشکلاتی مانند پوسته شدن یا عدم چسبندگی پوشش جدید جلوگیری شود.

سخن پایانی

پاک کردن آبکاری کروم را باید بهعنوان یک مرحله مهم و پایهای در فرآیند ترمیم، بازسازی و آمادهسازی قطعات در نظر گرفت، نه صرفاً یک کار جانبی یا ظاهری. زمانی که این کار با دقت و شناخت درست از جنس قطعه انجام شود، میتواند عمر قطعه را افزایش دهد، کیفیت پوششهای بعدی را تضمین کند و از هزینههای اضافی جلوگیری کند. چه در قطعات فلزی و چه در قطعات پلاستیکی، توجه به اصول صحیح حذف آبکاری کروم نقش مستقیمی در نتیجه نهایی دارد و تفاوت میان یک کار ماندگار و یک نتیجه ضعیف را رقم میزند.