دایکاست با دستگاه هات چمبر (یا محفظه گرم)، یک تکنیک تولید سودده است که برای فلزاتی مثل منیزیم، روی و سرب که نقطه ذوب پایینی دارند استفاده می شود. این روش ریخته گری با فشار بالا مزایای زیادی برای تولیدکننده ها دارد. برای مثال توان عملیاتی بالا، هزینه نگهداری پایین و پایین بودن میزان ضایعات از مزیت های استفاده از دستگاه هات چمبر محسوب می شود.

ریختهگری با دستگاه هات چمبر در کارخانه های زیادی مورد استفاده قرار می گیرد و به دلیل اینکه می توان از مواد زیادی در آن استفاده کرد، از محبوبیت بالایی نیز برخوردار است. ریختهگری با اتاقک داغ در صنایع مختلفی مثل ماشین سازی، الکترونیکی، هوا فضا و غیره مورد استفاده قرار می گیرد. ما در این مطلب، به بررسی مفصل این دستگاه پرداخته ایم و هدف استفاده، اجزای تشکیل دهنده، مزایا و معایب، و همچنین موارد استفاده آن را توضیح داده ایم.

ریخته گری با دستگاه هات چمبر چیست؟

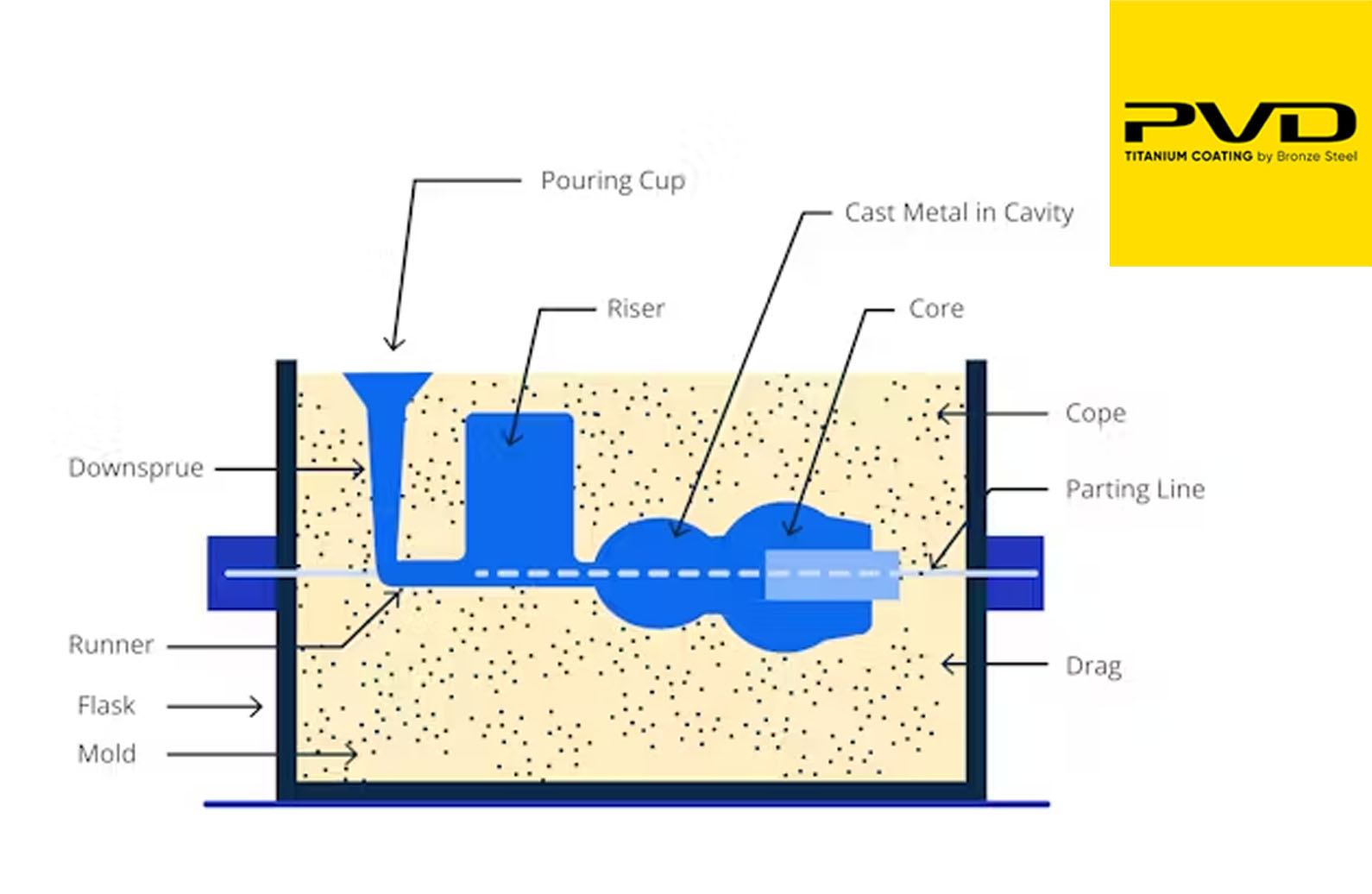

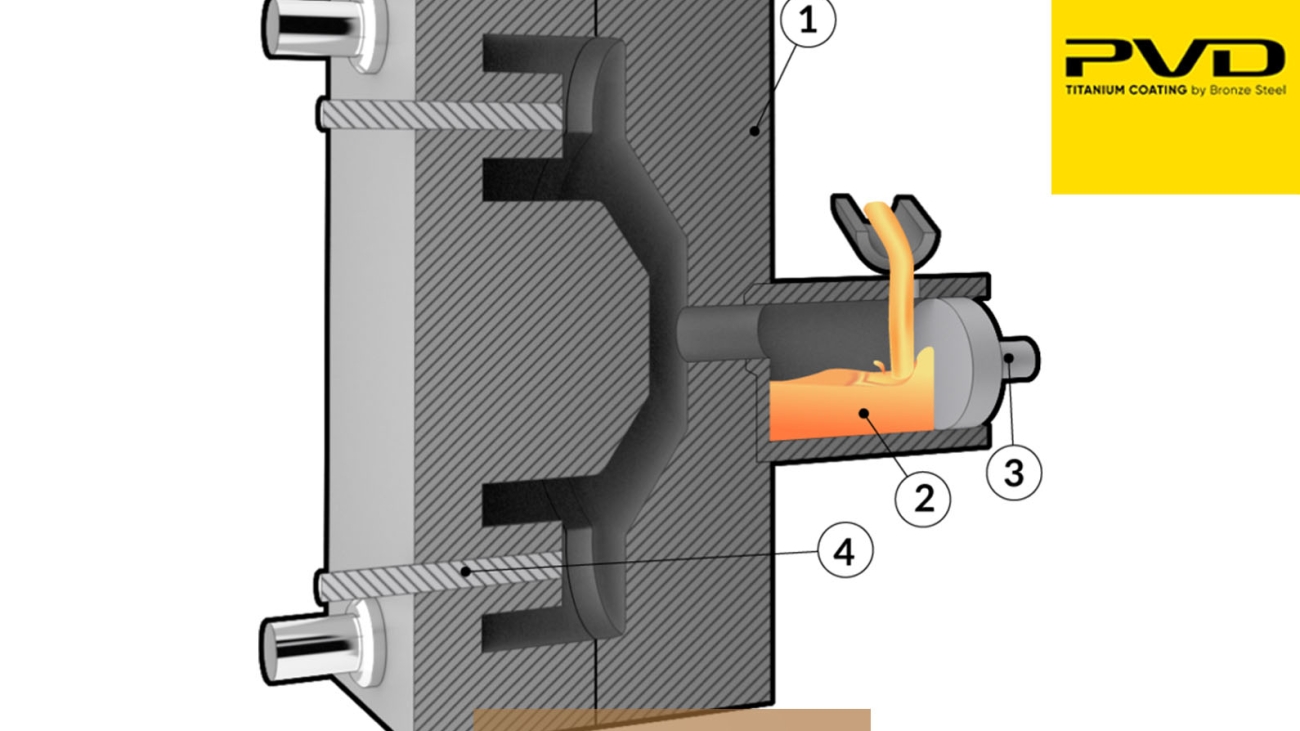

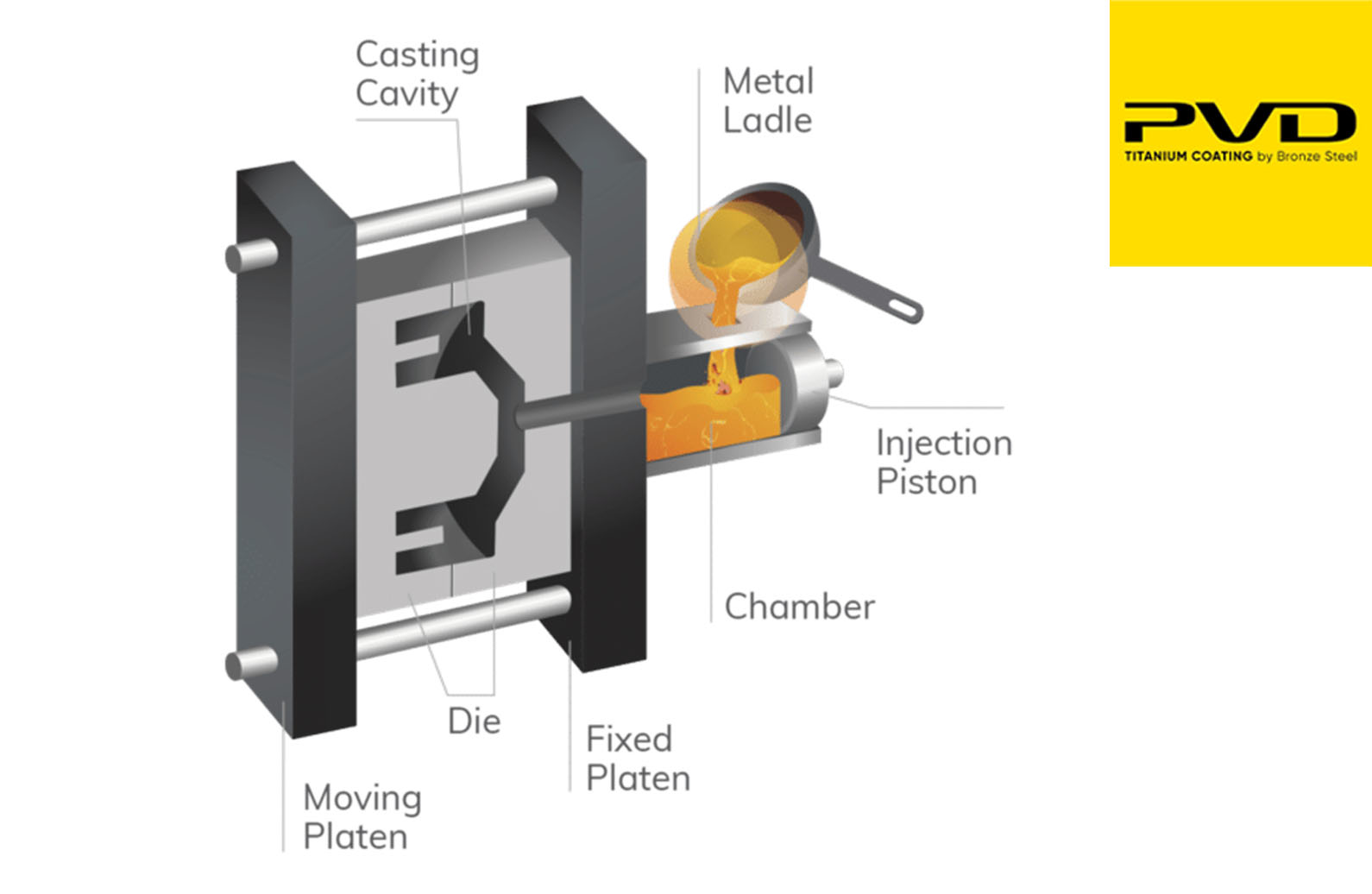

مثل هر روش دیگر ریخته گری دایکاست، در این دستگاه هم یک قالب وجود دارد که مواد مذاب به داخل حفره موجود در آن ریخته می شود. بعد از اینکه فلز ذوب شده سرد و محکم شود، قالب از هم باز شده و محصول نهایی را اجکت می کند. بعد از این مرحله، سیکل تولید دیگری بلافاصله شروع خواهد شد.

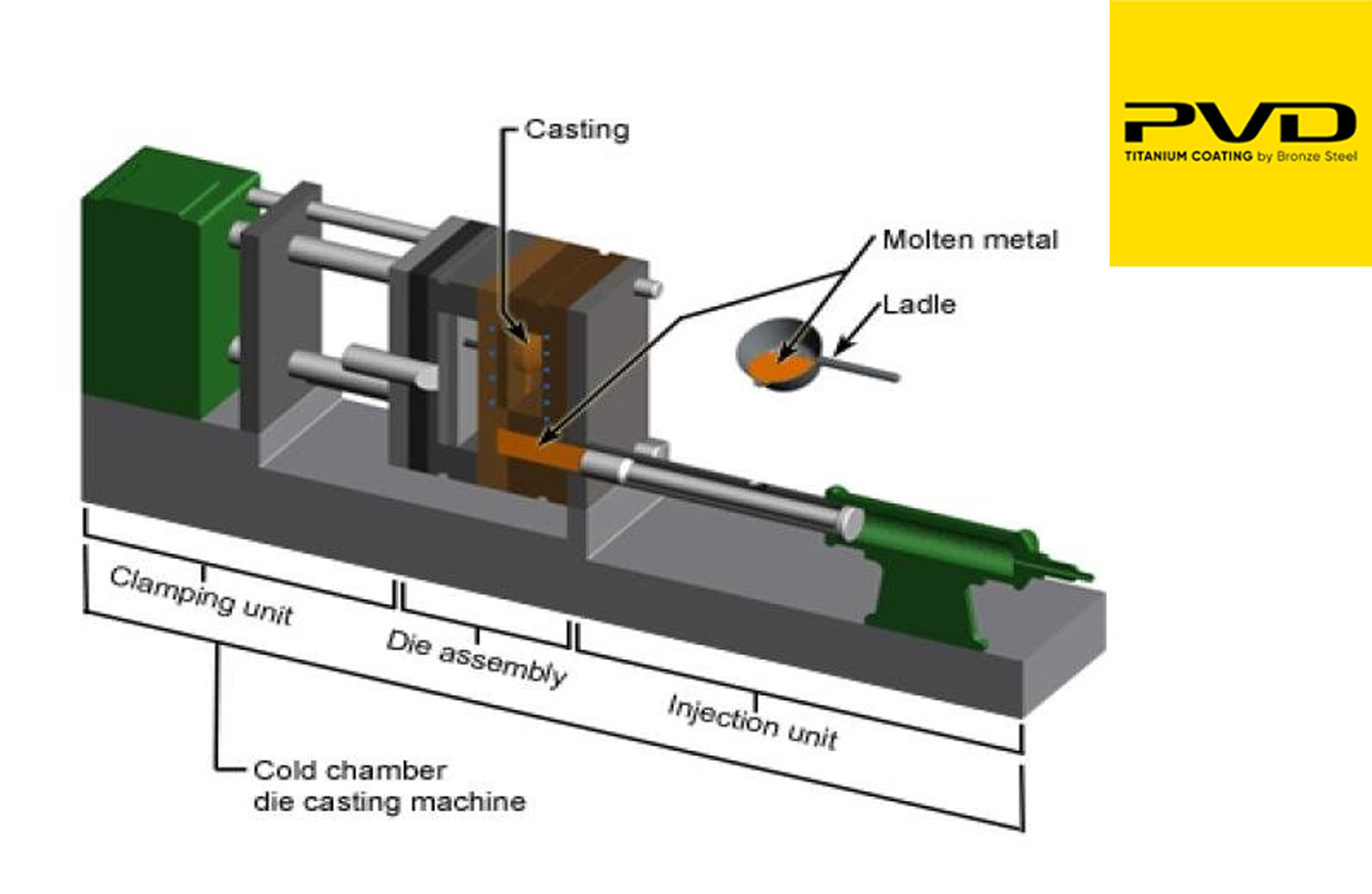

مهم ترین و قابل توجه ترین ویژگی دستگاه هات چمبر، سیستم ریخته گری و کوره یکپارچه آن است. در دیگر روش های کستینگ مثل کلد چمبر، دیگ از خود دستگاه جداست. این مسئله موجب می شود گرمای زیاد مواد ذوب شده به دستگاه آسیبی نزند.

از آنجایی که دایکاست هات چمبر یک پروسه ویژه است که تنها برای فلزات با دمای ذوب پایین استفاده می شود، امکان اینکه کوره درست در کنار قالب قرار گیرد وجود دارد. در این دستگاه هیچ آسیبی به کوره وارد نخواهد شد.

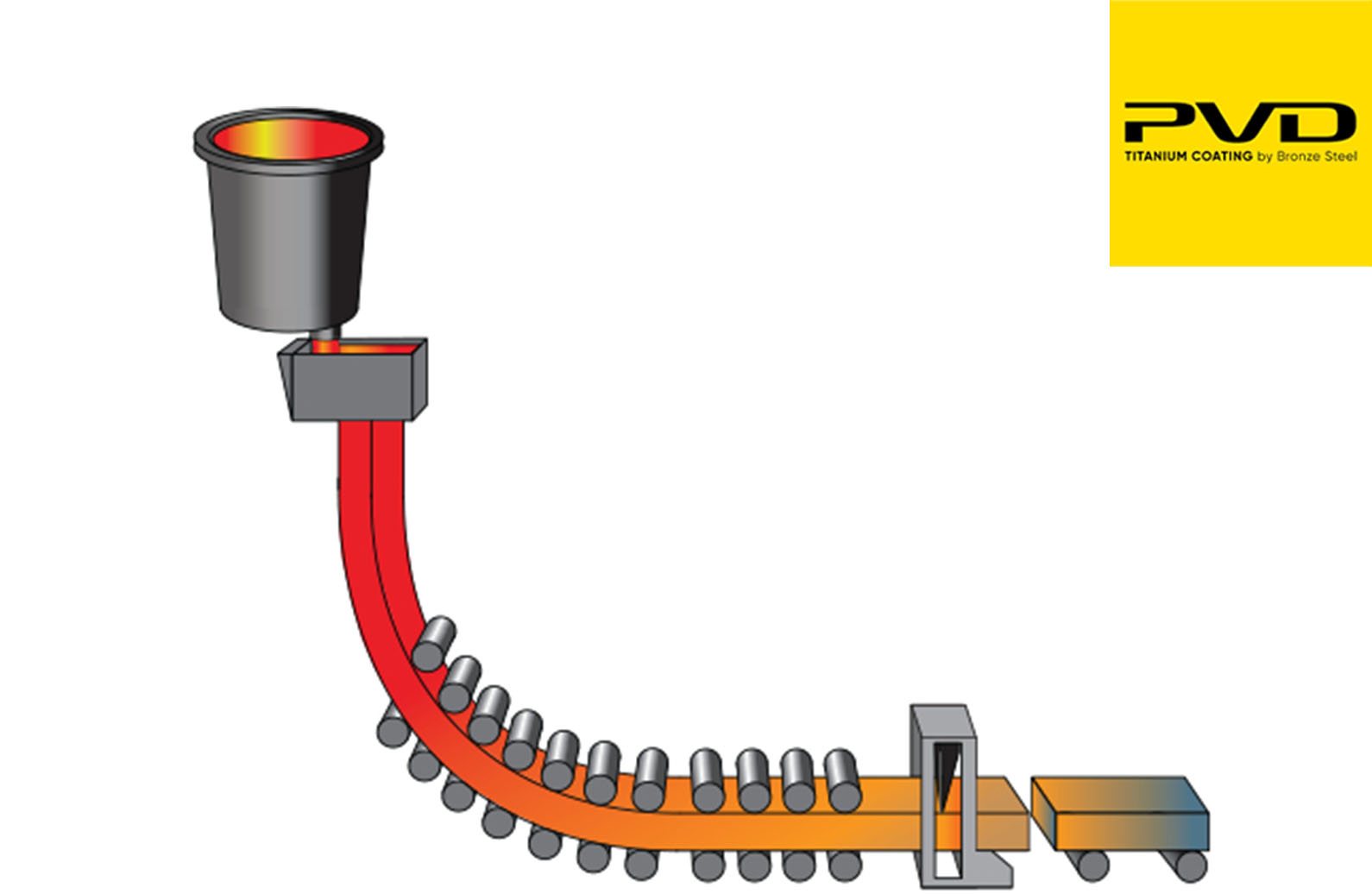

این مسئله در صرفه جویی در زمان تاثیر بسیار مثبتی میگذارد، چون نیازی به انتقال فلزات ذوب شده از کوره به قالب نیست. در عوض اینجکتور هات چمبر به صورت خودکار فلزات ذوب شده را از کوره به داخل قالب تزریق می کند.

علاوه بر سریع تر بودن، هات چمبر قطعات با کیفیت تری را با قیمت کمتر تولید می کند.

اجزای تشکیل دهنده دستگاه هات چمبر

دستگاه دایکاست با محفظه گرم، یک دستگاه پیچیده است که از اجزای متعددی تشکیل شده. در ادامه به طور خلاصه به بررسی هر کدام از این اجزا پرداخته ایم.

-

کوره

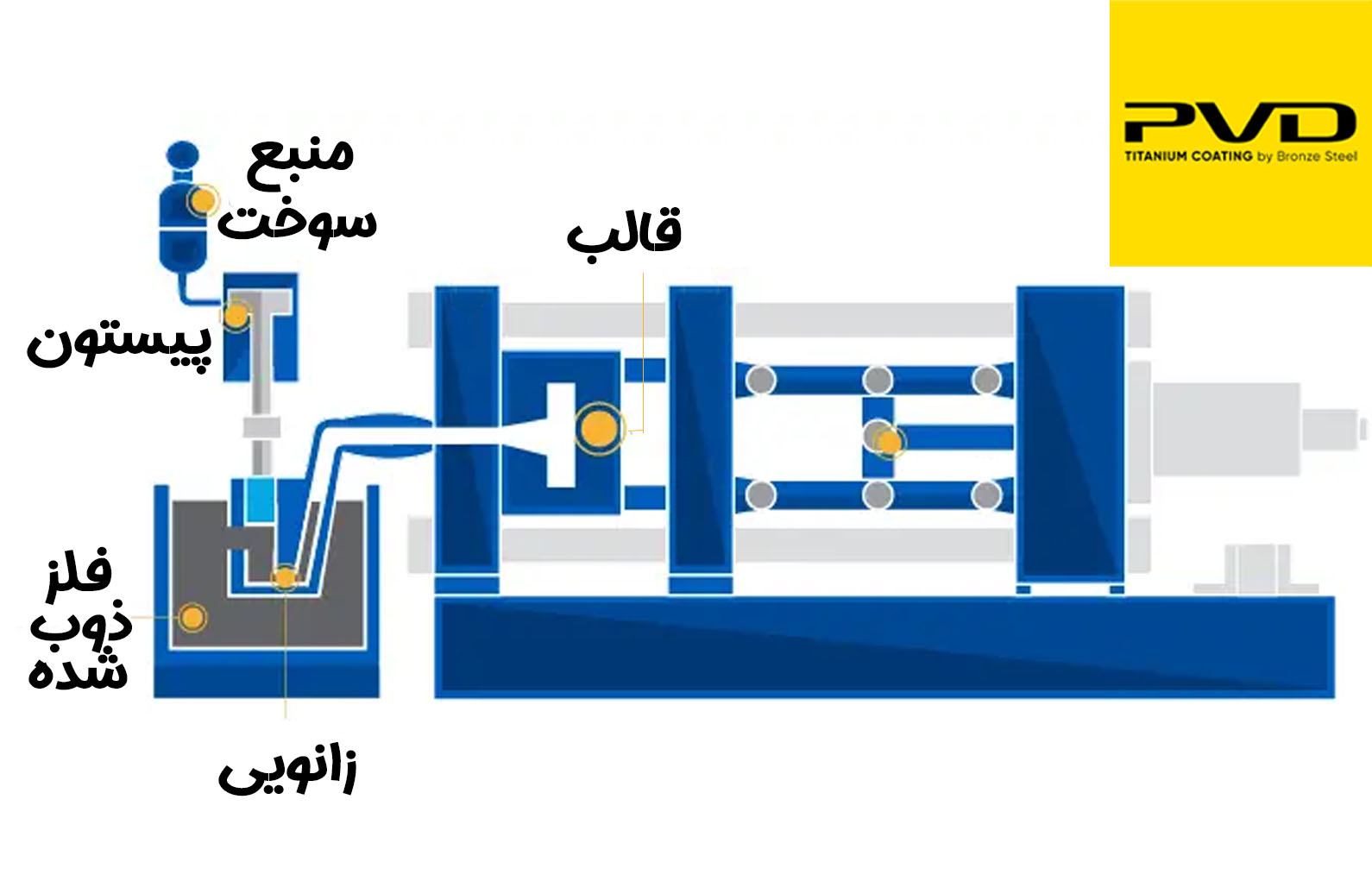

مهم ترین بخش ریخته گر هات چمبر، کوره داخلی آن است. این کوره یک محفظه احتراق دارد که در آن سوخت سوزانده شده و دمای آن تا حد قابل توجهی بالا می رود. در این محفظه، مواد خام ذوب خواهند شد. در دستگاه هات چمبر، کوره نزدیک قالب قرار دارد.

-

زانویی (Gooseneck)

زانویی یکی از اجزای مهم هات چمبر است که تنها به این دستگاه تعلق دارد. این زانویی مکانیزم اینجکشن را به خط تغذیه متصل می کند. از طریق خط تغذیه، فلز ذوب شده به قالب وارد خواهد شد.

این زانویی درون محفظه فلزات ذوب شده قرار گرفته است؛ به همین دلیل باید نقطه ذوب بالایی داشته باشد. به همین دلیل نیاز است که این قطعه دستگاه هات چمبر از جنس فلز باکیفیت ساخته شده باشد.

این زانویی یک آستر استوانه ای شکل درون خود دارد که از دستگاه هات چمبر و پیستون محافظت می کند. با توجه به اینکه بعد از مدتی زانویی ها تحت فشار فرسوده می شوند، می توان به راحتی آن ها را جایگزین کرد.

-

نازل

نازل دستگاه هات چمبر، مواد مذاب را از زانویی به سمت قالب حرکت می دهد. این نازل مثل یک دروازه عمل می کند تا فلز ذوب شده به آرامی و به صورت مداوم به داخل قالب سرازیر شود. همچنین در پایان سیکل ریخته گری هرگونه مواد خامی که باقی مانده باشد از طریق این نازل به داخل کوره باز می گردد.

-

پیستون هیدرولیک

این قطعه محفظه داغ، فلزات ذوب شده را به داخل قالب میفرستد و فشار بالایی را به آن وارد می کند. این پیستون داخل هات چمبر بالا و پایین می شود. منبع انرژی این قطعه یک سیلندر است که از نفت یا گاز تغذیه می کند.

-

قالب

آخرین بهش دستگاه هات چمبر، قالب است. این بخش شام یک حفره و ایجکتور است. به علاوه ممکن است قطعات اضافه تری مثل هسته نیز داخل آن وجود داشته باشد. قالب موجود در این قسمت ریخته گر هات چمبر، با دیگر دستگاه ها یکی است.

مزایای ریختهگری تحت فشار با محفظه گرم

ریختهگری تحت فشار هات چمبر دارای مزایا و معایب زیادی است که با دانستن آنها، میتوانید تصمیمات آگاهانهتری بگیرید. حالا بیایید نگاهی به این موارد بیندازیم.

چرخه تولید سریع

دایکاست با محفظه گرم، فرایندی با دمای پایین است. این موضوع باعث صرفهجویی قابل توجهی در زمان میشود؛ چون ذوب و انجماد فلز مذاب هر دو سریع اتفاق میافتند. علاوه بر این، از آنجا که کوره ذوب فلز در خود دستگاه تعبیه شده است، زمان تلف شده برای انتقال فلز مذاب به قالب نیز حذف میشود. این عوامل اجازه میدهند که تا ۱۵ چرخه تولید در هر دقیقه انجام شود که نرخ تولید بسیار بالایی است.

مقرونبهصرفه بودن

چندین دلیل وجود دارد که این فرایند نسبت به تکنیکهایی مانند ریختهگری با محفظه سرد ارزانتر است. اول اینکه بهرهوری بالای آن به طور مستقیم سودآوری را افزایش میدهد. علاوه بر این، به دلیل وجود کوره درون دستگاه، فضای کمتری اشغال میشود و نیازی به کوره مستقل نیست که فضای بیشتری اشغال کند. همچنین، تولیدکنندگان هزینههای مربوط به تجهیزات و نیروی کار انتقال فلز مذاب از کوره به قالب را صرفهجویی میکنند.

طول عمر بالاتر قالبها

این مورد ادامهای بر نکته قبلی است. قالب در ریختهگری هات چمبر تحت دمای بالا قرار نمیگیرد، بنابراین قالبها کمتر فرسوده میشوند و عمر طولانیتری دارند. این موضوع باعث صرفهجویی در هزینههای تولیدکننده میشود.

کاهش ضایعات مواد

کوره داخلی باعث کاهش ضایعات مواد میشود زیرا مواد اولیه به طور کامل استفاده میشوند. در روشهای دیگر ممکن است هنگام انتقال مواد اولیه، مقداری از آنها ریخته شده و هدر برود، اما این مشکل در این روش وجود ندارد.

معایب دایکاست هات چمبر

همیشه همراه با مزایا، معایبی نیز وجود دارند. در ادامه به این معایب پرداختهایم تا با سبک سنگین کردن آنها به بهترین انتخاب برسید.

محدودیت در انتخاب مواد

این رویکرد محدود به فلزاتی با نقطه ذوب پایین مانند روی، منیزیم، قلع و غیره است. در نتیجه، مهندسان در صورت انتخاب این روش، طیف محدودی از مواد در اختیار خواهند داشت.

نامناسب برای تولید با حجم کم

صرفه اقتصادی ریختهگری با محفظه گرم تنها در حجم تولید بالا معنا دارد. این موضوع به دلیل هزینههای بالای ساخت قالب است. اگر پروژه حجم کمی داشته باشد، بهتر است قبل از تصمیم نهایی، تحلیل دقیقی انجام شود تا قابلیت انجام این روش سنجیده شود.

متریال مناسب استفاده شده در هات چمبر

این روش با آلیاژهای فلزی با نقطه ذوب پایین سازگار است. در این بخش و بخش بعدی، برخی از این مواد را معرفی میکنیم و به کاربردهای اصلی آنها اشاره میکنیم.

روی (Zinc)

روی بدون شک محبوبترین فلز برای ریختهگری تحت فشار با محفظه گرم است. قطعات روی دارای استحکام و سختی بالا همراه با خواص سایشی خوب هستند. آلیاژهای روی در دمای نسبتا پایینی، در حدود ۴۲۰ درجه سانتیگراد ذوب میشوند که با این فرایند سازگار است.

همچنین روی دارای رسانایی الکتریکی و حرارتی خوبی است که آن را به گزینهای استثنایی برای قطعاتی که مدارهای الکترونیکی دارند تبدیل میکند. علاوه بر این، سیالیت بالای مذاب روی باعث بهبود تلرانس ابعادی و امکان تولید قطعات با شکلهای پیچیده مانند دیوارههای نازک میشود. در نهایت، روی ماده اولیهای ارزان و قابل بازیافت است و گزینه بسیار خوبی برای دایکاست هات چمبر است.

منیزیم (Magnesium)

منیزیم نیز گزینهای مناسب برای سیستمهای ریختهگری با اتاقک داغ است. این فلز سبک وزن، قوی و قابل بازیافت است. علاوه بر این، مانند روی دارای رسانایی الکتریکی و حرارتی بالاست که مزایای دقت ابعادی بالا و مناسب بودن برای ساختارهای با دیواره نازک را به همراه دارد.

چرا در هات چمبر آلیاژهای آلومینیوم انتخاب نمیشوند؟

آلیاژهای آلومینیوم نقطه ذوب بالاتری نسبت به آلیاژهای روی و منیزیم دارند که معمولاً حداقل ۶۶۰ درجه سانتیگراد است. این دما برای فرایند دمای پایین اتاقک داغ بسیار بالا است. در این دما، اتصال کوره به دستگاه ریختهگری دیگر امکانپذیر نیست. اگر کسی بخواهد آلیاژهای آلومینیوم (یا هر آلیاژ با نقطه ذوب بالا) را با این روش ریختهگری کند، باید انتظار کاهش شدید عمر قالب و کاهش دقت تولید را داشته باشد.

کاربردهای ریختهگری با محفظه گرم

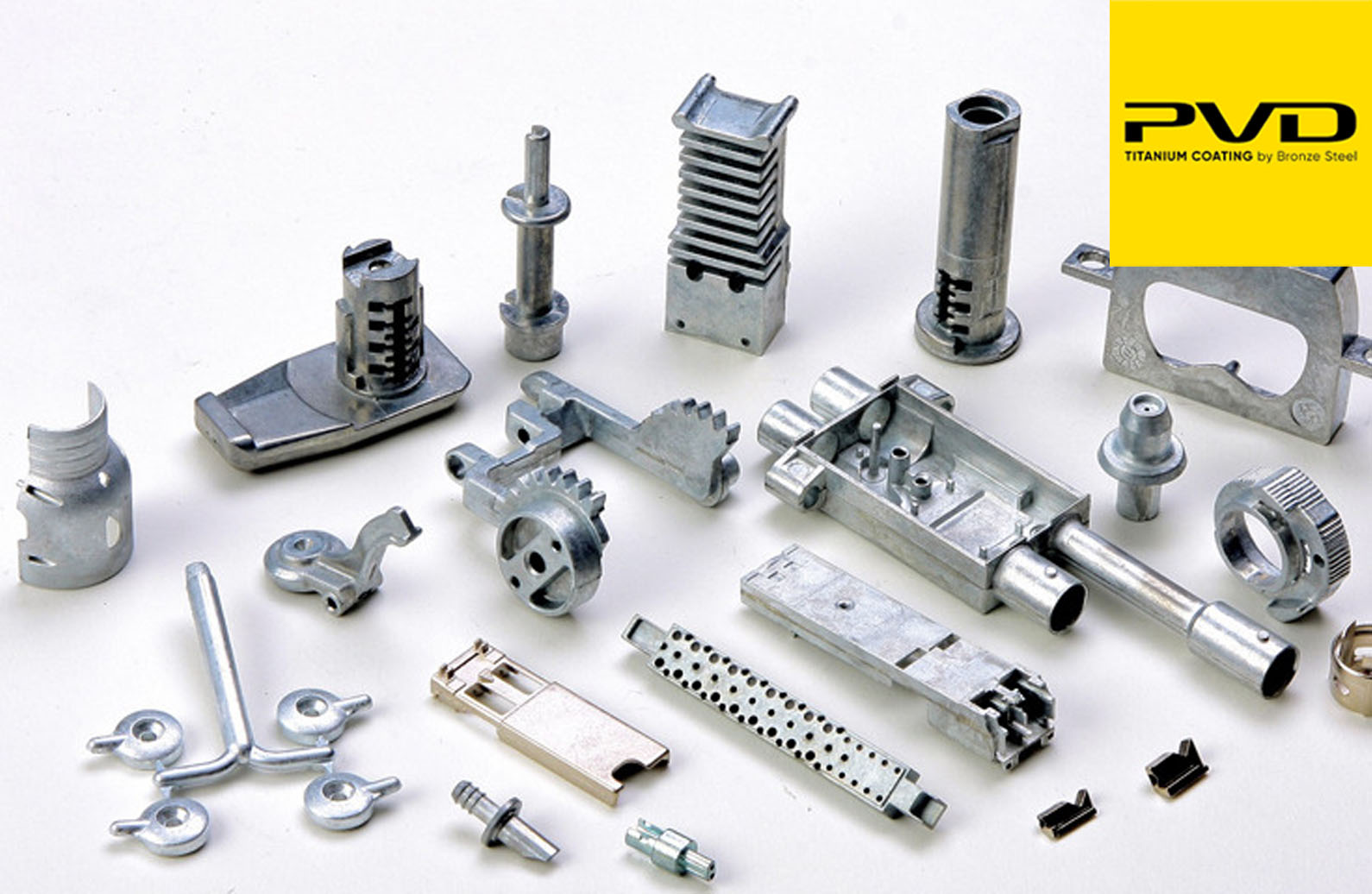

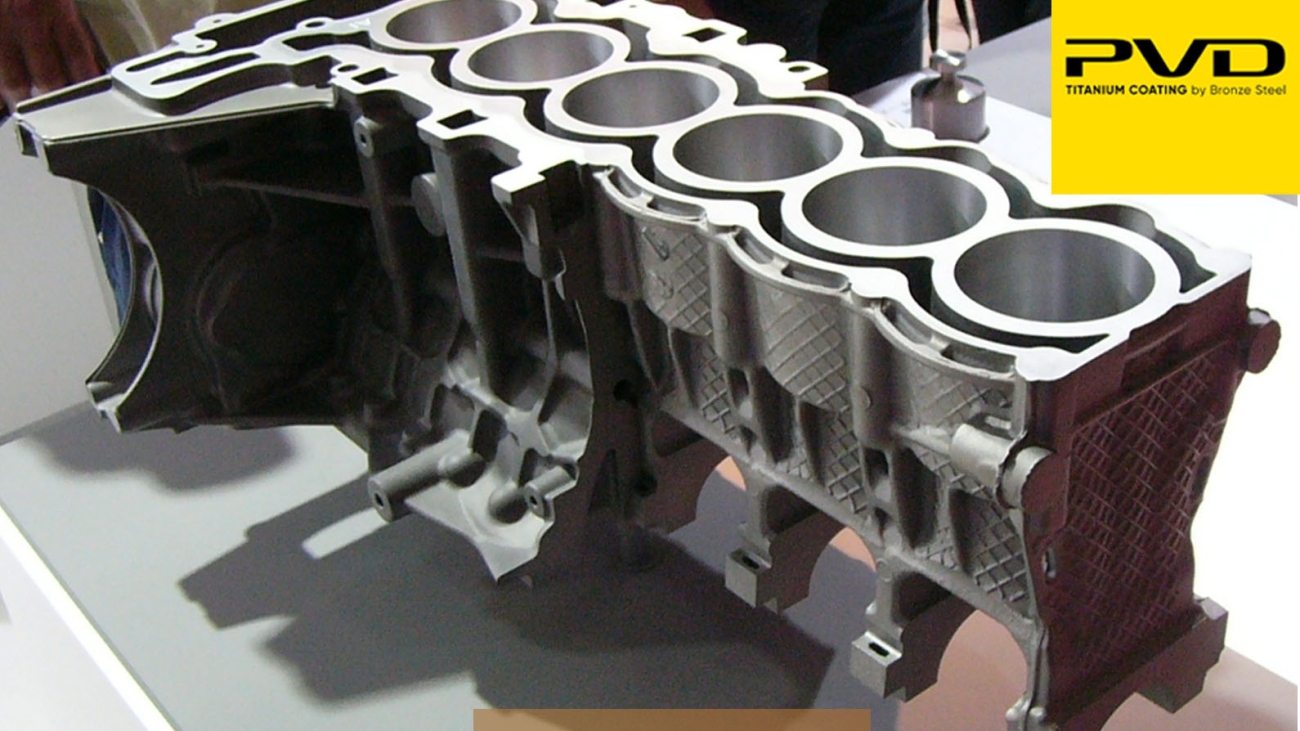

خودروسازی: ریختهگری در صنعت خودرو بازاری بسیار بزرگ دارد. محصولات ریختهگری هات چمبر شامل قطعات موتور و گیربکس ساخته شده از آلیاژهای روی و قطعات الکترونیکی مانند پوشش آینههای جانبی خودرو هستند. خودروهای عملکرد بالا اغلب از قطعات سبک وزن منیزیمی برای کاهش وزن استفاده میکنند.

محفظههای دستگاههای الکترونیکی: آلیاژهای منیزیم و روی دارای رسانایی الکتریکی خوبی هستند. بنابراین، برای ساخت محصولاتی مانند قطعات گوشیهای هوشمند و بدنههای محفظه مدارهای مجتمع بسیار مفیدند.

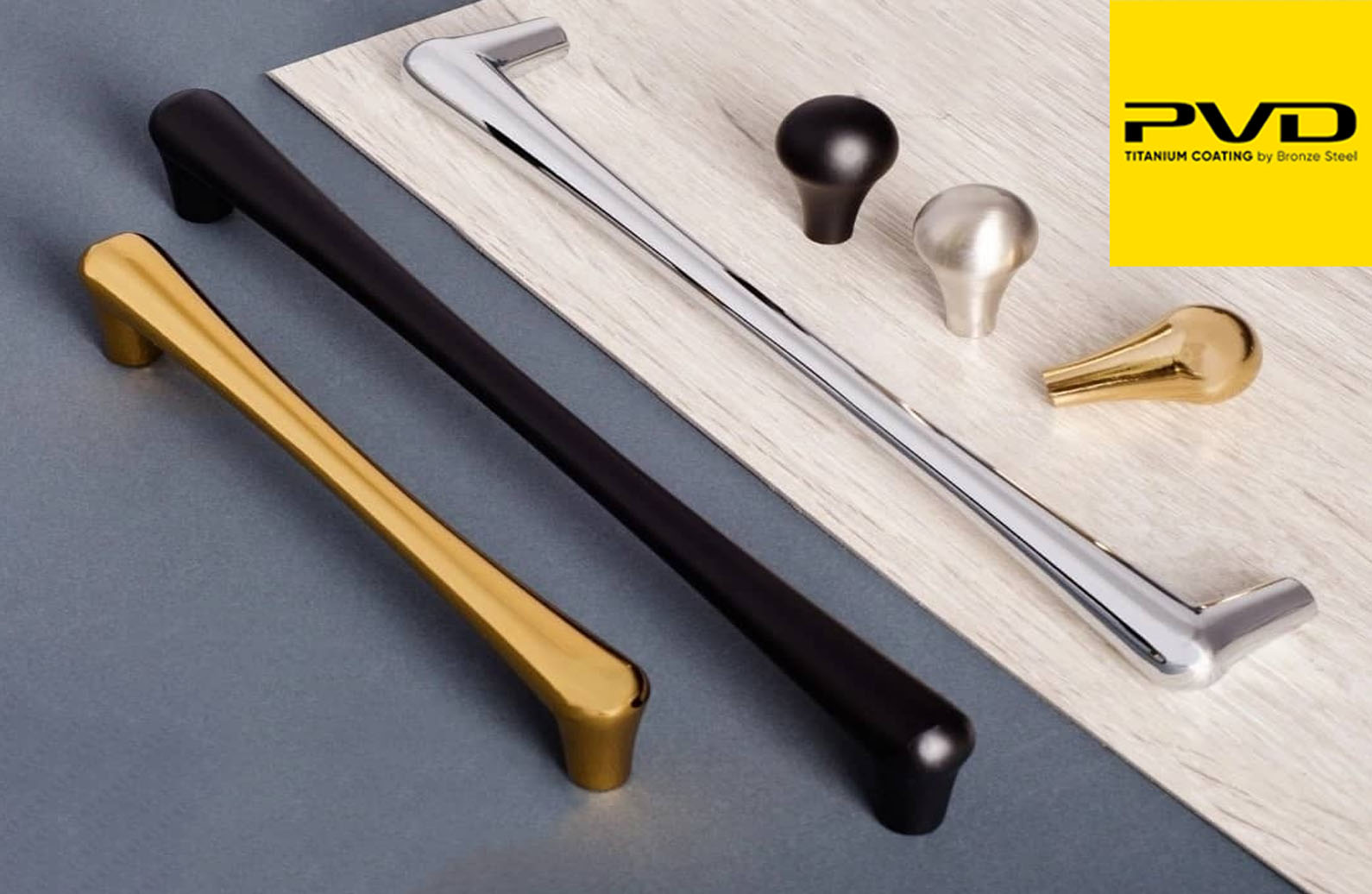

اقلام تزئینی: برخی آلیاژهای فلزی که ظاهر زیبایی دارند، مانند قلع، در ساخت اقلام تزئینی مثل جواهرات و محصولات تزئینی خانگی محبوبیت دارند.

هوافضا: آلیاژهای روی و منیزیم به دلیل قابلیت کاهش وزن کاربرد دارند. مهندسان گاهی از آلیاژهای قلع در ساخت قطعات توربین گاز و موتورها برای وسایل نقلیه هوافضا استفاده میکنند.

نتیجهگیری

ریختهگری هات چمبر، فناوری اصلی تولید در دنیای صنعتی مدرن است. این فرایند به دلیل ترکیب فشار بالا و دمای پایین که برای آلیاژهای فلزی با نقطه ذوب پایین بسیار مناسب است، منحصر به فرد است. در این مطلب، این موضوع را با جزئیات بررسی کردیم و همچنین فرایند و اجزای دستگاه را شرح دادیم. دایکاست با محفظه گرم مزایای مختلفی دارد که سودآوری تولیدکنندگان را افزایش میدهد و معایب بسیار کمی دارد. برخی از مواد مناسب برای آن شامل آلیاژهای روی و منیزیم هستند که کاربردهای بیشماری در صنایع خودروسازی، هوافضا، الکترونیک و غیره دارند.