فیلم آبکاری در خلا

خدمات آبکاری در خلا یا PVD به چه صورت است؟

در سال های اخیر علم پوشش ها و لایه های نازک به یکی از مهم ترین حوزه ها تبدیل شده است. اهمیت پوشش ها و توسعه مواد جدید در صنعت منجر به پیشرفت ها و نوآوری های قابل توجهی در فناوری لایه نازک و پوشش شده است. در حال حاضر با افزایش ناگهانی پیشرفتها در میکروالکترونیک، اپتیک و نانوتکنولوژی، توسعه لایهها و پوششهای نازک با ضخامتهای بین یک تا چند میکرون رواج یافته است.

این پوشش ها در چندین شاخه ساختمانی و تولیدی ضروری هستند، مانند: پوشش های محافظ در برابر خوردگی و عایق حرارتی، بهبود عمر ابزار و محافظت از مواد در برابر اثرات مخرب جوی و حرارتی. در حال حاضر نیاز به پوشش مواد و دستگاه های مختلف که دائما در حال تغییر و افزایش است، منجر به ایجاد فرصت هایی برای توسعه فرآیندها، مواد اولیه و فناوری های جدید شده است. بنابراین، فعالیتهای تحقیقاتی گستردهای برای توسعه قابلیتهای بالقوه در خواص فیزیکی و شیمیایی ریزساختارها و بهبود عملکرد پوششها در کاربردهای مختلف مورد نیاز است.

فرآیندهای پوشش دهی در آبکاری در خلا متفاوتی وجود دارد که همگی از فرآیندهای صرفا شیمیایی یا فیزیکی منشا می گیرند. مهمترین فرآیندهای پوشش بر اساس روشهای شیمیایی فاز مایع، روشهای شیمیایی فاز گاز، تخلیه تابشی و روشهای تبخیر است. اخیراً فرآیندهای جدیدی با استفاده از ترکیبی از چندین فرآیند پوشش دهی مختلف توسعه یافته است. ترکیب چندین روش طراحی و کنترل ریزساختار و خواص پوشش ها را آسان تر و بهتر می کند.

فناوری PVD تولید پوشش های با کیفیت را تضمین می کند، کیفیت این فناوری هنوز با استفاده از روش های مرسوم تصفیه سطح به دست نیامده است. در سال گذشته توجه ویژه ای به فناوری PVD برای سازگاری با محیط زیست شده است. این فناوری به دلیل ارضای نیازهای صنعتی به مواد و پوشش ها نیز مورد توجه است. این تمرکز با استفاده از پیشرفت های جدید در تجهیزات و انواع لایه های ایجاد شده به دست آمده است که منجر به خواص و عملکرد بهتر شده است.

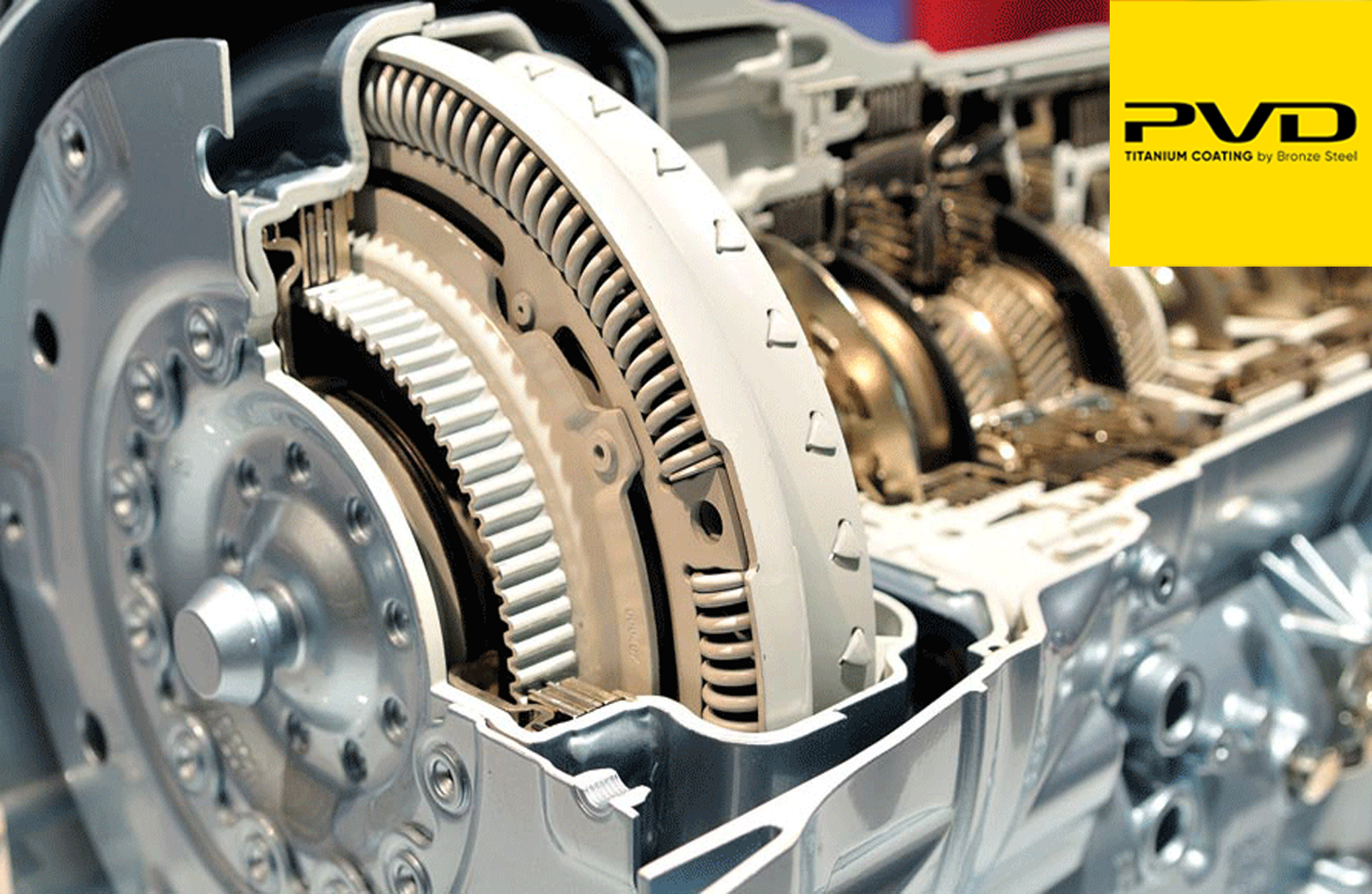

مواد و پوشش های صنعتی در درجه اول در معرض دمای عملیاتی بالایی قرار دارند که ممکن است به دلیل دمای بالای محیط یا گرمای تولید شده در اثر اصطکاک باشد. برای مثال، پوششهای نازک سخت PVD معمولاً برای ابزارهای برش اعمال میشوند. این ابزارها در معرض بارهای زیاد و گرمای ناشی از اصطکاک قرار دارند.

حرارت دادن پوشش می تواند اثر موقت یا دائمی بر خواص آن داشته باشد. مشاهده شده است که سختی پوشش های PVD در اثر گرم شدن کاهش می یابد و با سرد شدن مجدد افزایش می یابد. اما سختی نهایی در نهایت به دلیل آسیب دائمی کمتر از مقدار اولیه خواهد بود.

PVD یا آبکاری در خلا چیست؟

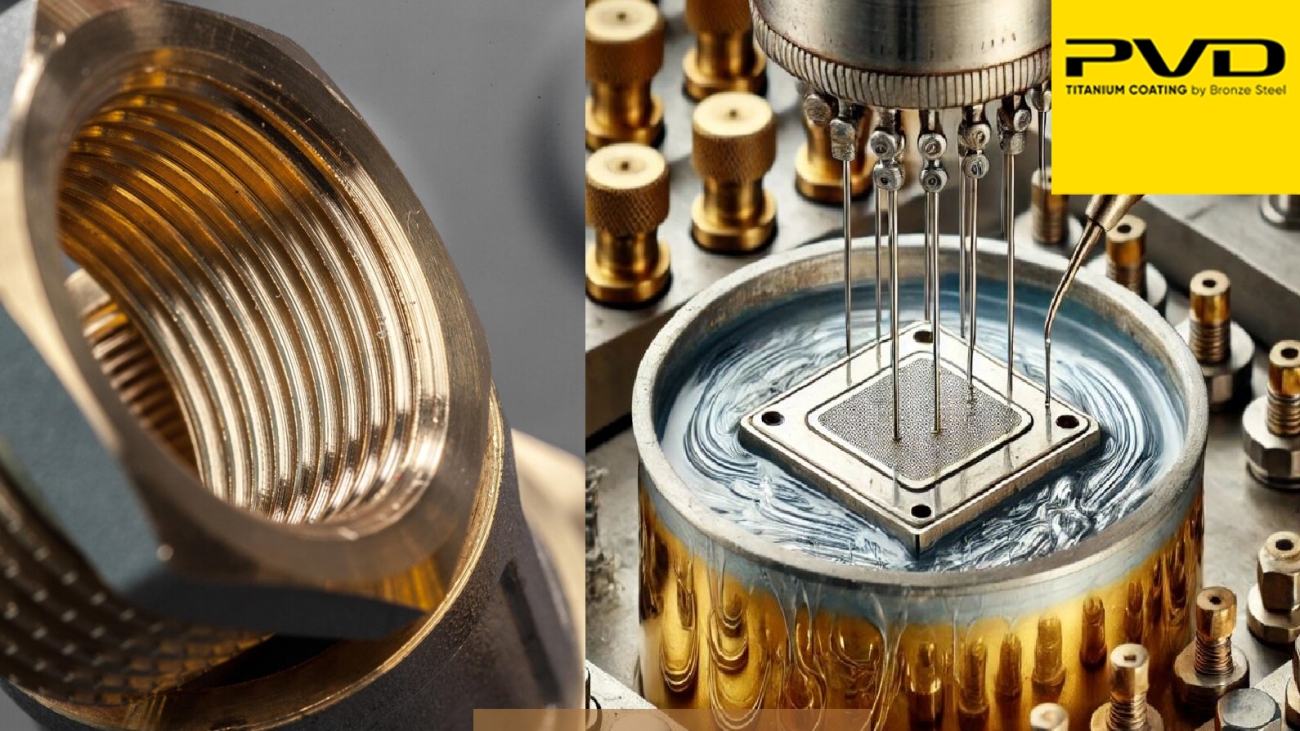

اصطلاح PVD به مجموعه ای از فرآیندهای فیزیکی اطلاق می شود که از فاز بخار برای پوشش استفاده می کنند، در این فرآیند رشد لایه با تبخیر یا کندوپاش با اتم ها و مولکول ها و یون های برانگیخته که در پلاسمای تشکیل شده هستند، این اتفاق می افتد.

هدف از این فرآیند ایجاد یک لایه نازک متشکل از فلزات اولیه، آلیاژها، نیتریدها، اکسیدها، کاربیدها، بوریدها، سولفیدها، سیلیکات ها، فلوریدها یا ترکیبی از آنهاست. در رسوب گذاری فیزیکی یا PVD، پوشش ها بر روی سطوح جامد با تراکم عناصر و ترکیبات از فاز گاز تولید می شوند. تبخیر خلاء رایج ترین روش برای تهیه لایه های بسیار تمیز در شرایط نسبتاً کنترل شده است.

بسته به وضعیت مواد اولیه (جامد، مایع، گاز) مورد استفاده در اجرای یک پوشش، روش های مختلفی برای ایجاد پوشش های جامد و مقاوم وجود دارد. در برخی موارد مانند روش سل ژل مواد اولیه مایع و در روشی دیگر مانند اسپری پلاسما و HVOF مواد اولیه جامد یا نیمه جامد و در نهایت در روش های CVD و PVD. مواد خام مورد استفاده در مراحل لایه آدرس در حالت گازی هستند.

دامنه کاربرد پوشش ها برای روش آبکاری در خلا PVD بسیار گسترده است. از پوشش روی قطعات پلاستیکی در دمای 50 درجه سانتیگراد گرفته تا پوشش های سرامیکی و کاربید فلزی که در دمای 500 درجه سانتیگراد اجرا می شود.

انواع فرآیندهای پیشرفته و مدرن آبکاری در خلا

روش های مختلفی برای افزایش مقاومت در برابر خوردگی یا مقاومت در برابر سایش یا مشکلات اصطکاک وجود دارد که روی سطح اعمال می شود. برخی از این روش ها جایگزین بسیار خوبی برای پوشش های معمول در صنعت هستند.

1- پوشش به روش تبخیر سطحی Evaporation Deposition

فرآیندی است که در آن ابتدا مواد از قطعه ای با مقاومت الکتریکی در شرایط خلاء کم گرم می شوند و سپس بر روی سطح قطعه رسوب می کنند.

2- پوشش فیزیکی بخار توسط پرتو الکترونی Electron Beam PVD

فرآیندی که در آن ابتدا باید مواد پوشش دهنده از منبعی تحت شرایط خلاء بالا، بمباران الکترونی و فشار بخار بالا تبخیر شوند و سپس عملیات پوشش دهی انجام شود.

3- پوشش توسط کاتد پرانی Sputter Deposition

در آبکاری در خلا، یک محیط پلاسمایی داغ، پرانرژی و خنثی، مواد پوشش را بمباران و تبخیر می کند.

4- پوشش به روش قوس کاتدی Cathodic Arc Vapor Deposition

این فرآیندی است که در آن مواد پوسته هدف با استفاده از یک قوس الکتریکی مستقیم و پر انرژی به حالت بخار تبدیل می شود.

انواع پوشش دهی PVD

نانوساختارها و نانوکامپوزیت هایی که به عنوان پوشش PVD مورد استفاده قرار گرفته اند به دلیل خواص فیزیکی و شیمیایی استثنایی خود بسیار مورد توجه قرار گرفته اند. لایه های نازک و پوشش های PVD خواص بهبود یافته ای مانند مقاومت در برابر خوردگی، مقاومت در برابر سایش و سختی و اصطکاک خوب دارند. فرآیندهای پوشش PVD برای بسیاری از اهداف کاربردی مانند صنعتی، خودروسازی و هوافضا در حال توسعه هستند.

-

رسوب دهی فیزیکی بخار(PVD)

فرآیند آبکاری در خلا در خلاء بالا و دمای بین 150 تا 500 درجه سانتیگراد انجام می شود. از نظر مشاهداتی، پس از شروع رشد آهستهتر از CVD، تکنیکهای فیزیکی (PVD) واقعاً در اواخر دهه 1970 شروع به کار کردند. در سال 1976، تنها یک ترکیب (TiN) به عنوان پوشش در این روش استفاده شد. این تعداد در سال 1983 به سه ترکیب افزایش یافت (TiCn و CrN اضافه شد) و تا سال 2003 بیش از 40 ترکیب با استفاده از این روش ته نشین شد و این تعداد در سال 1011 به بیش از 100 ترکیب رسیده است.

1- رسوب لیزر پالسی (PLD)

پرتو لیزر به صورت یک پالس روی سطح جامد هدف متمرکز می شود. جذب زیاد تابش الکترومغناطیسی توسط جامد منجر به تبخیر سریع ماده مورد نظر می شود. مواد تبخیر شده شامل گونه های بسیار برانگیخته و یونیزه شده هستند. اگر تبخیر در محیط خلاء انجام شود، ذرات تبخیر شده به صورت یک ستون پلاسمای درخشان در مقابل سطح رسوب مورد نظر ظاهر می شوند. با دستکاری شرایط رسوب گذاری در این روش، می توان نانوذراتی را در اندازه های دلخواه تولید کرد و بر روی بستر رسوب کرد.

2- رسوب بخار فیزیکی پرتو الکترونی (EB-PVD)

در این نوع از آبکاری در خلا، ماده مورد نظر توسط یک پرتو الکترونی تولید شده توسط یک رشته تنگستن در شرایط خلاء بمباران می شود. پرتو الکترونی اتم ها را از سطح ماده تبخیر می کند و این اتم ها سپس به صورت رسوبات جامد بر روی سطح مورد نظر در داخل محفظه خلاء رسوب می کنند و لایه نازکی از مواد آند در بالای آن قرار می گیرد.

یکی از مزایای بارز این روش این است که امکان انتقال انرژی به منبع در هنگام گرمایش هدف را فراهم می کند و راندمان آن در رسوب مواد خالص تبخیر شده بر روی بستر بسیار بالاست. همچنین نرخ رسوب در این فرآیند می تواند از مقادیر بسیار کم در محدوده نانومتر بر دقیقه تا مقادیر بالای چندین میکرومتر در دقیقه متغیر باشد.

راندمان مصرف مواد نیز نسبت به روش های دیگر بالا است و این فرآیند ساختار و مورفولوژی فیلم تشکیل شده را کنترل می کند. با توجه به نرخ رسوب بالا، این روش پتانسیل استفاده برای استفاده از عایق حرارتی و پوشش های ضد سایش مورد استفاده در صنایع هوافضا و ساخت ابزار، پوشش های سخت در صنعت الکترونیک و فیلم های نوری برای صنایع نیمه هادی را دارد.

1- پاشش با اشعه یونی

در روش کندوپاش پرتو یونی در آبکاری در خلا، از یک منبع یونی برای تولید یک پرتو یونی نسبتاً متمرکز استفاده می شود که به سمت قسمت هدفی که از آنجا کندوپاش انجام می شود، هدایت می شود. منبع یون از یک آند و یک کاتد تشکیل شده است. اعمال یک ولتاژ میدان بالا در حدود 10-2 کیلو ولت به آند، میدان الکترواستاتیکی را در داخل منبع یونی ایجاد می کند که الکترون ها را در اطراف یک نقطه زینی در مرکز منبع به دام می اندازد.

با تزریق گاز آرگون به منبع، میدان الکترونی قوی گاز را یونیزه می کند و پلاسما در داخل منبع ایجاد می شود. سپس یون ها از ناحیه آند شتاب گرفته و به سمت سوراخ خروجی (کاتد) حرکت می کنند و یک پرتو یونی موازی ایجاد می شود. تشعشع به دست آمده به مواد هدف حمله می کند و این مواد را بر روی زیرلایه می پاشد، پوشش روی دیواره های داخلی لوله ها دارای چسبندگی خوب و رسوب فشرده است، اما اگر قطر لوله کوچک یا طول آن زیاد باشد. استفاده از این روش پیچیده خواهد بود.

2- پاشش مگنترونی

کندوپاش مگنترون یک فرآیند آبکاری در خلا است که در آن یک پلاسما ایجاد میشود و یونهای دارای بار مثبت آن با استفاده از میدان الکتریکی و مغناطیسی به سمت یک الکترود با بار منفی یا “هدف” شتاب میگیرند. یون های مثبت با پتانسیل هایی در محدوده صدها تا هزاران الکترون ولت شتاب می گیرند و با نیروی کافی برای بیرون راندن اتم های هدف به الکترود منفی برخورد می کنند.

این اتم ها از سطح هدف به صورت توزیع کسینوس پراکنده شده و بر روی سطوحی که در محدوده کندوپاش مگنترون قرار دارند، قرار دارند. در موارد رسوب کربن، قدرت کندوپاش مگنترون ثابت نگه داشته می شود.

1- رسوب قوسی در خلاء

رسوب قوس خلاء یا قوس PVD یکی دیگر از روش های رسوب فیزیکی بخار است که در آن از قوس الکتریکی برای تبخیر مواد از سطح هدف کاتدی استفاده می شود. سپس مواد تبخیر شده روی یک بستر مینشیند و یک لایه نازک را تشکیل میدهد. با استفاده از این فناوری در آبکاری در خلا می توان فیلم های فلزی، سرامیکی و کامپوزیت را رسوب داد.

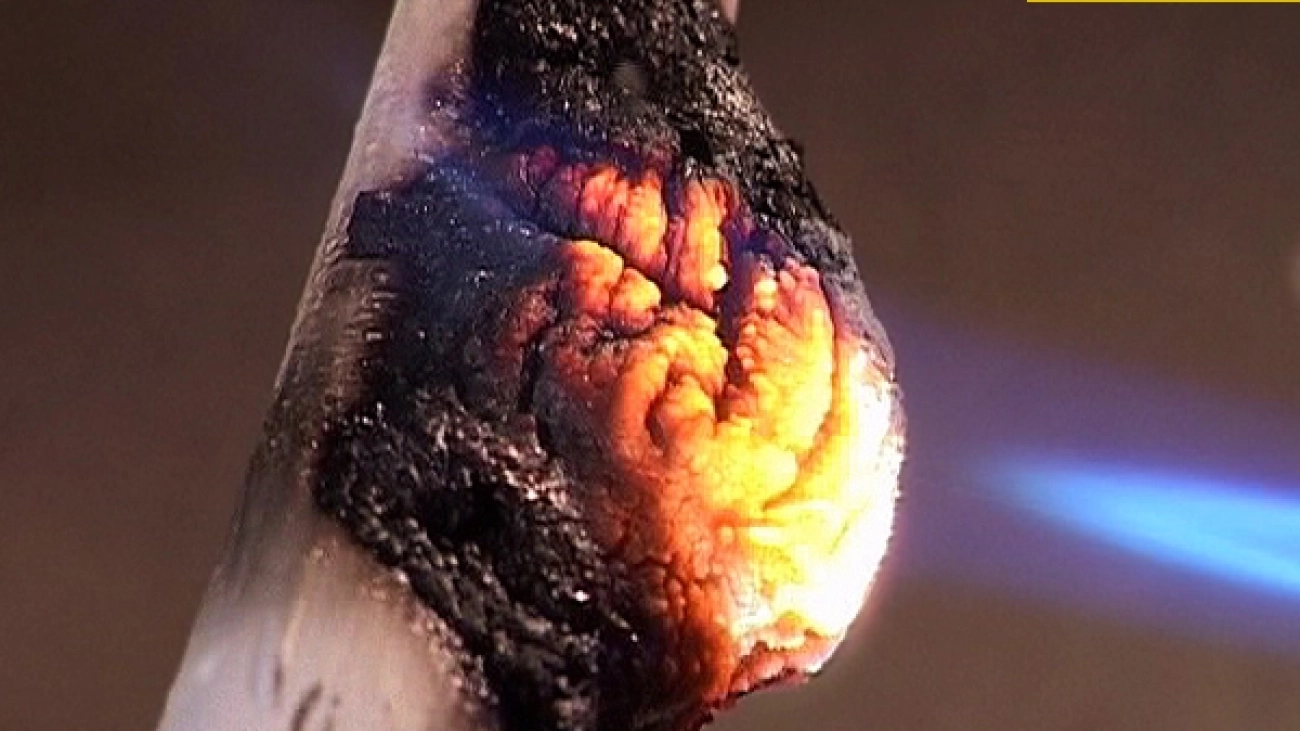

فرآیند تبخیر با یک حمله قوس الکتریکی با جریان بالا و ولتاژ پایین به سطح هدف آغاز می شود. در این حالت در ناحیه کوچکی از سطح کاتد هدف که به «نقطه کاتدی» معروف است، انرژی متمرکز شده و دما به شدت افزایش می یابد (حدود 15000 درجه سانتیگراد).

این اتفاق باعث می شود که مواد کاتد تبخیر شده با سرعت بسیار بالا (10 کیلومتر بر ثانیه) از این نقطه پرتاب شده و سوراخی روی سطح کاتد ایجاد شود. نقطه فقط برای چند لحظه فعال است و سپس قوس روی نقطه دیگری نزدیک به نقطه قبلی متمرکز می شود.

2- رسوب قوسی فیلتر شده

منبع تشکیل رسوب در روش قوس کاتدی فیلتر خلاء یک پلاسمای یونیزه است. در این روش آبکاری در خلا جریان قوس می تواند تا A300 باشد که برای رسوب دادن عناصر مختلف بر روی سطح ایده آل است. پلاسمای یونیزه شده با استفاده از میدان الکترومغناطیسی هدایت می شود و پس از عبور از فیلتر ذرات درشت 90 درجه، رسوبی عاری از عیب و نقص بر روی بستر باقی می گذارد.

از این روش برای به دست آوردن پوشش های متراکم، محافظ، تزئینی، نانوکامپوزیت، نانوساختار و چند لایه استفاده می شود. فرآیند رسوب قوس کاتدی فیلتر شده (FCVAD) کنترل بهتری بر نحوه رشد پوشش PVD روی بستر با جلوگیری از رسوب چند عاملی فراهم می کند.

-

کاشت یون یا رسوب اشعه یونی (IBD)

یکی از انواع آبکاری در خلا، کاشت یون است. رسوب پرتو یونی (IBD) از یک منبع یون فعال و گسترده استفاده می کند که به طور مداوم بر روی یک هدف فلزی یا دی الکتریک برای کندوپاش متمرکز است. مواد پاشیده شده از هدف بر روی یک بستر رسوب می کند و یک لایه نازک را تشکیل می دهد. علاوه بر این، در بسیاری از کاربردها یک منبع یون اضافی یا IAD وجود دارد که بر روی بستر متمرکز شده و یونهای نجیب یا فعال متحرک را روی سطح فیلم در حال رشد قرار میدهد.

IAD به طور قابل توجهی استحکام، پایداری، خواص دی الکتریک و خواص نوری فیلم های اکسید فلزی و نیترید را افزایش می دهد. هر یون یک اتم یا مولکول است، بنابراین مقدار یون تجمع یافته در سطح نسبت به زمان برابر با انتگرال شار خواهد بود و این مقدار را دوز می نامند. از آنجایی که جریان کاشت یون بر حسب میلی آمپر است، انرژی یون های کاشته شده حدود 10 تا 500 کیلوالکترون ولت است. انرژی یون، ماده یون و نوع زیرلایه تعیین کننده عمق نفوذ یون است.

چرا باید از خدمات روکش خلاء pvd استفاده کنیم؟

وجود آبکاری بر روی این قطعات باعث می شود تا آنها بسیار مقاوم و مستحکم باشند که در نتیجه رطوبت و سایر عوامل محیطی تاثیری بر آنها نخواهد داشت. علاوه بر این، استفاده طولانی مدت باعث سایش و خوردگی نخواهد شد. اگرچه قیمت این محصولات در مقایسه با سایر نمونه های بدون روکش بالاتر بوده و از نظر ظاهری تفاوتی بین آنها وجود ندارد، اما قطعا کیفیت بالاتری دارد و ارزش خرید را دارد. پس بهتر است ریسک نکنید و با انتخاب درست یک عمر استفاده کنید و لذت ببرید.

مزایای استفاده از آبکاری در خلا

آبکاری در خلا به عنوان یکی از پیشرفتهترین روشهای پوششدهی سطحی، مزایای متعددی دارد که باعث شده در بسیاری از صنایع مدرن جایگزین روشهای سنتی شود. این تکنیک نهتنها کیفیت و دوام پوششها را ارتقا میدهد، بلکه امکان ایجاد لایههایی با ویژگیهای منحصر به فرد را فراهم میسازد.

یکی از مهمترین مزایای آبکاری در خلا، کیفیت بالای لایههای ایجاد شده است. در این روش، لایههای پوششی به صورت یکنواخت و بدون نقص بر روی سطح قطعه قرار میگیرند و هیچگونه تخلخل یا ناهمگونی در آنها دیده نمیشود. همین امر سبب افزایش مقاومت سطح در برابر سایش، خوردگی و اکسیداسیون میگردد.

مزیت دیگر، ایجاد پوششهای نازک اما بسیار مقاوم است. آبکاری در خلا امکان تولید لایههایی در ابعاد نانومتری تا میکرونی را فراهم میکند، در حالی که این لایهها از نظر استحکام و سختی عملکردی عالی دارند. این ویژگی باعث صرفهجویی در مصرف مواد و کاهش هزینههای تولید میشود.

از جنبه زیستمحیطی نیز این روش اهمیت ویژهای دارد. بر خلاف روشهای سنتی آبکاری که معمولاً با مواد شیمیایی مضر و پسابهای آلاینده همراه هستند، این روش فاقد آلودگی محیطی است و یک روش پاک و ایمن به شمار میآید. این ویژگی آن را به گزینهای دوستدار محیط زیست تبدیل کرده است.

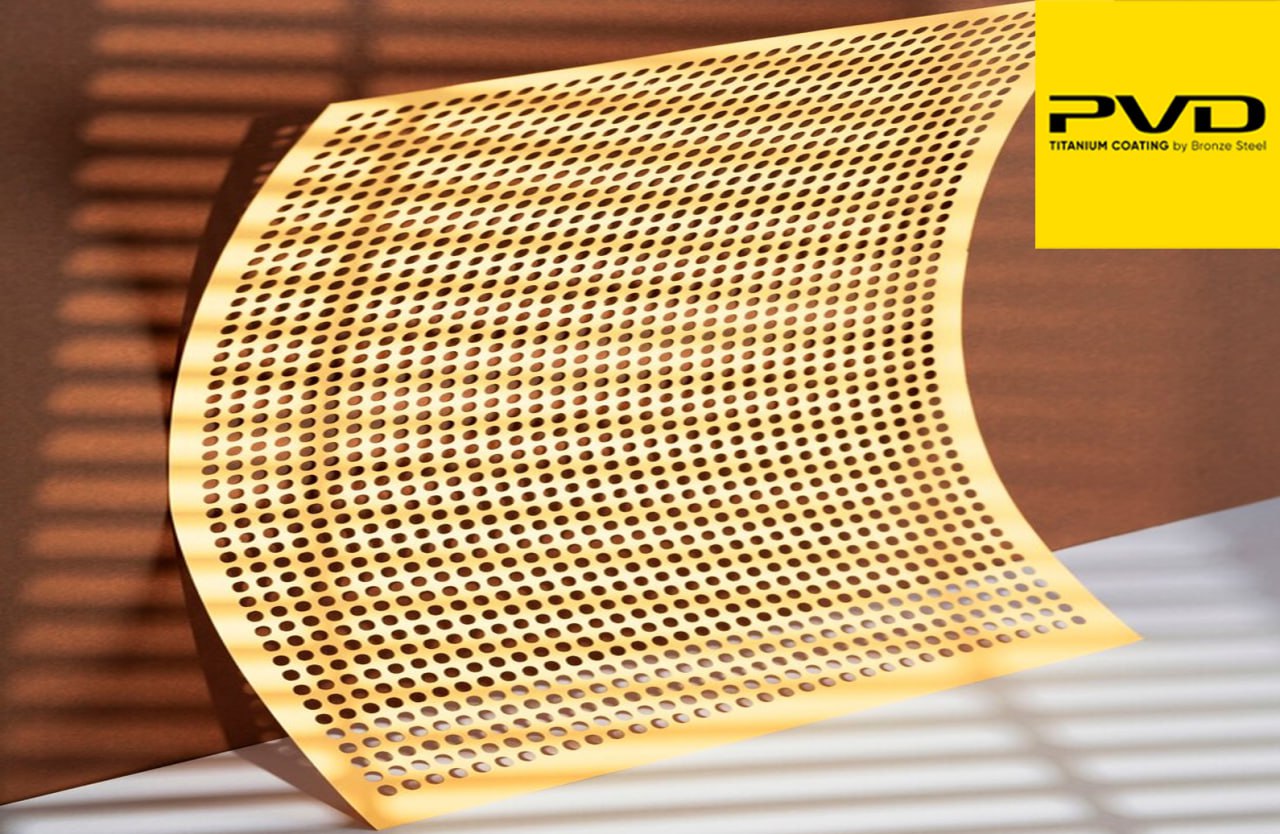

از دیگر مزایای مهم میتوان به امکان ایجاد پوششهای تزئینی متنوع اشاره کرد. به کمک این تکنیک میتوان سطوحی با رنگهای مختلف و جلوههای براق یا مات تولید کرد، بدون آنکه نیازی به رنگآمیزی یا مواد شیمیایی اضافی باشد. به همین دلیل آبکاری در خلا در صنایع تزئینی، خودروسازی، تولید لوازم خانگی و حتی زیورآلات بسیار پرکاربرد است.

در نهایت، این تکنیک باعث افزایش دوام و طول عمر قطعات میشود. قطعاتی که تحت این فرآیند پوششدهی قرار میگیرند، در برابر شرایط سخت محیطی و تغییرات دما مقاومت بالایی نشان میدهند و همین امر هزینههای تعمیر و تعویض قطعات را به شکل قابل توجهی کاهش میدهد.

مراحل و فرآیند آبکاری در خلا

این فرآیند شامل چند مرحله اصلی است که هر کدام از آنها اهمیت ویژهای در کیفیت نهایی پوشش دارند.

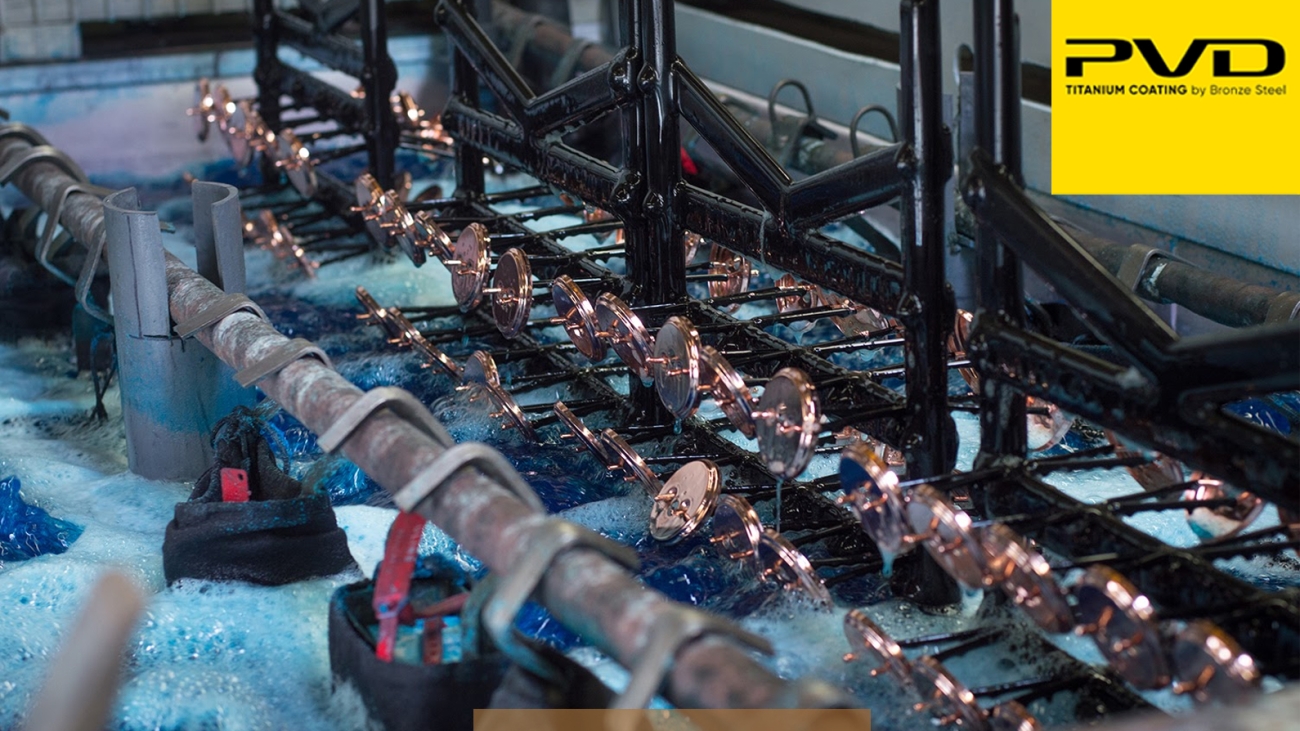

۱. آمادهسازی سطح

پیش از شروع فرآیند، سطح قطعه باید کاملاً تمیز و عاری از هرگونه آلودگی، چربی، زنگزدگی یا اکسید باشد. این کار معمولاً از طریق شستوشوی شیمیایی، استفاده از مواد شوینده صنعتی یا روشهای مکانیکی مانند سندبلاست انجام میشود. تمیزی سطح اهمیت زیادی دارد زیرا کوچکترین ناخالصی میتواند موجب عدم چسبندگی پوشش و کاهش کیفیت لایه نهایی شود.

۲. قرار دادن قطعه در محفظه خلأ

پس از آمادهسازی، قطعات درون دستگاه مخصوص آبکاری قرار داده میشوند. این دستگاه یک محفظه بسته است که میتوان درون آن شرایط خلأ ایجاد کرد. در این مرحله از آبکاری در خلا، هوا و سایر گازهای مزاحم از محفظه تخلیه میشوند تا محیطی پاک و کنترلشده فراهم شود. ایجاد خلأ نقش مهمی در جلوگیری از اکسیداسیون و تشکیل لایههای ناخواسته دارد.

۳. انتخاب و آمادهسازی ماده پوششدهنده

مادهای که قرار است به صورت پوشش روی سطح قطعه بنشیند، معمولاً به شکل فلز، آلیاژ یا ترکیبات خاص انتخاب میشود. این ماده میتواند به صورت سیم، گرانول یا صفحه در دستگاه قرار گیرد. انتخاب صحیح ماده پوششی بستگی به نوع کاربرد قطعه و ویژگیهای مورد انتظار مانند مقاومت در برابر خوردگی، سختی یا ظاهر تزئینی دارد.

۴. تبخیر یا یونیزه شدن ماده پوششی

در این مرحله از آبکاری در خلا، ماده پوششی تحت شرایط خاصی مانند حرارت بالا، قوس الکتریکی یا پرتو الکترونی، تبخیر یا یونیزه میشود. این ذرات بخار یا یونها در محیط خلأ آزادانه حرکت کرده و به سمت سطح قطعه جذب میشوند. به دلیل نبود برخورد با ذرات هوا، پوشش به صورت یکنواخت و خالص بر سطح مینشیند.

۵. رسوبدهی و تشکیل لایه پوششی

ذرات آزاد شده روی سطح قطعه رسوب کرده و به مرور یک لایه نازک و یکنواخت را تشکیل میدهند. بسته به ضخامت مورد نظر، این مرحله ممکن است چند دقیقه تا چند ساعت طول بکشد. یکی از ویژگیهای بارز این مرحله، امکان کنترل دقیق ضخامت و ترکیب پوشش است که باعث دستیابی به کیفیت بالا و خواص مورد نیاز میشود.

۶. خنکسازی و خروج قطعات

پس از تکمیل فرآیند رسوبدهی در آبکاری در خلا، قطعات نیاز به خنکسازی تدریجی دارند تا از تغییر شکل یا ایجاد تنشهای حرارتی جلوگیری شود. در نهایت، محفظه باز شده و قطعات پوششداده شده از دستگاه خارج میشوند.

۷. کنترل کیفیت و آزمون نهایی

مرحله پایانی، بررسی و کنترل کیفیت پوشش ایجاد شده است. در این مرحله، ضخامت لایه، یکنواختی، چسبندگی و مقاومت آن در برابر شرایط محیطی مختلف مورد آزمایش قرار میگیرد. تنها قطعاتی که استانداردهای لازم را داشته باشند برای استفاده در صنایع مختلف آماده میشوند.

چالشها و محدودیتهای آبکاری در خلا

آبکاری PVD به عنوان یکی از فناوریهای پیشرفته در صنعت پوششدهی سطح، مزایای زیادی همچون افزایش کیفیت پوشش، بهبود چسبندگی و کاهش ناخالصیها دارد. با این حال، این روش دارای چالشها و محدودیتهایی نیز هست که در ادامه به مهمترین آنها پرداخته میشود.

۱. هزینه بالای تجهیزات و نگهداری

یکی از مهمترین محدودیتهای آبکاری پی وی دی، هزینه بالای تجهیزات مورد نیاز است. ایجاد و حفظ شرایط خلأ بالا نیازمند پمپهای خلأ پیشرفته، اتصالات کاملاً مهر و موم شده و سیستمهای کنترلی دقیق است که همگی هزینههای سرمایهگذاری و نگهداری بالایی دارند. علاوه بر این، هرگونه نقص یا خرابی در سیستم خلأ میتواند منجر به افت کیفیت فرآیند شود و هزینههای تعمیر و توقف تولید را افزایش دهد.

۲. پیچیدگی فرآیند و نیاز به تخصص فنی بالا

آبکاری در خلا فرآیندی پیچیده و حساس است که نیازمند دانش و مهارت بالای اپراتورها و مهندسان است. کنترل دقیق پارامترهای مختلف مانند فشار خلأ، دمای منبع مواد، نرخ تبخیر و زمان پوششدهی اهمیت زیادی دارد و کوچکترین خطا میتواند به کاهش کیفیت پوشش یا حتی خرابی کل فرآیند منجر شود. بنابراین آموزش تخصصی و تجربه عملی از الزامات اجرای موفق این روش است.

۳. محدودیت در انتخاب مواد پوششدهی

اگرچه آبکاری PVD امکان پوششدهی بسیاری از مواد فلزی و غیر فلزی را فراهم میکند، اما محدودیتهایی نیز در این زمینه وجود دارد. برخی مواد با نقطه ذوب بسیار بالا یا خواص فیزیکی خاص، فرآیند تبخیر و رسوبدهی آنها دشوار است. همچنین موادی که در شرایط خلأ واکنشپذیری بالایی دارند ممکن است در طول فرآیند تغییر ترکیب دهند یا ناخالصیهایی تولید کنند که کیفیت پوشش را کاهش میدهد.

۴. مشکلات مربوط به یکنواختی و ضخامت پوشش

در فرآیند آبکاری پی وی دی، به دلیل ماهیت تبخیر و رسوبدهی، کنترل یکنواختی ضخامت پوشش در سطوح با هندسه پیچیده دشوار است. پوشش در نقاطی که دسترسی مستقیم به منبع تبخیر ندارد ممکن است نازکتر یا ناهمگون باشد. این موضوع خصوصاً در کاربردهای دقیق مثل الکترونیک و اپتیک میتواند مشکلساز باشد و نیازمند بهینهسازی دقیق فرآیند است.

۵. محدودیتهای ابعادی و حجمی قطعات

سیستمهای آبکاری در خلا معمولاً دارای محفظههایی با اندازه محدود هستند که ظرفیت آبکاری قطعات بزرگ یا حجیم را کاهش میدهد. همچنین اندازه و شکل قطعات باید با طراحی محفظه و تجهیزات متناسب باشد تا فرآیند پوششدهی به درستی انجام شود. این محدودیت ممکن است در برخی صنایع تولیدی مشکلاتی ایجاد کند.

۶. حساسیت به آلودگی و ناخالصیها

یکی دیگر از چالشهای مهم آبکاری PVD، حساسیت بالای فرآیند به وجود ذرات آلوده و ناخالصیها در محفظه خلأ است. هرگونه آلودگی میتواند منجر به نقص در پوشش و کاهش خواص فیزیکی و شیمیایی لایه ایجاد شده شود. بنابراین تمیزی و آمادهسازی دقیق قطعات و تجهیزات قبل از شروع فرآیند از اهمیت ویژهای برخوردار است.

نکته نهایی در مورد خدمات آبکاری pvd یا خلا تهران|ایران|آبکاری پی وی دی در تهران

بهترین نوع آبکاری، آبکاری در خلا یا آبکاری PVD شناخته می شود. در پوشش PVD، سازندگان دریچهها را با اتمهای باردار فلز هدف مانند کروم، برنز یا فلز دیگری بمباران میکنند تا سطح فلز پایه (فلز بدنه شیر) را با فلز هدف بپوشانند. فرآیند رسوب بخار این عمل باعث افزایش طول عمر شیر، کیفیت آن در برابر سایش، خوردگی، زنگ زدگی و ده ها مورد دیگر می شود.

سیستم پوشش خلاء فیزیکی که با نامهای پوشش خلاء، پوشش خلاء و پوشش خلاء نیز شناخته میشود، نوعی پوشش است که در یک محفظه خلاء بالا ایجاد میشود و در ابتدا از گازهای خنثی، معمولاً آرگون، و سپس استفاده از DC بالا استفاده میشود. جریان به صورت جرقه های پیوسته، فلز مورد نظر را تبخیر می کند که می تواند فلزات مختلفی مانند تیتانیوم، زیرکونیوم، سرامیک و … باشد. ترکیبات دیگری مانند نیتروژن، اکسیژن و استیلن (قلع، zrn و …) در لایه ای نازک و بسیار مقاوم بر روی قطعه کار قرار می گیرند.

آبکاری در خلا در ابتدا برای فرآوری فلزات سنگین و در صنایع خاصی مانند قطعات صنعتی، هوافضا، نظامی، مخابرات و … استفاده می شد. شیر آلات بهداشتی، یراق آلات ساختمان، دستگیره درها و قطعات زینتی و تزیینی، تجهیزات پزشکی (بیشتر تجهیزات جراحی و پزشکی از تیتانیوم یا دارای لایه تیتانیوم هستند، زیرا تنها فلزی است که بدن آن را می پذیرد و با آن مبارزه نمی کند. لازم به ذکر است که اصطلاح پلاتین در پزشکی استفاده می شود و کاربرد آن در بدن بیشتر تیتانیوم یا لایه تیتانیوم (pvd) است که به اشتباه پلاتین نامیده می شود و سایر محصولات با فولاد، آهن، برنج، روی، آلومینیوم و غیره است. نیکل اندود شده به طور گسترده استفاده می شود.