ریخته گری چدن یکی از شگفتانگیزترین هنرهای صنعتی است که فلز را از حالت مذاب به شکلهای پیچیده و دقیق تبدیل میکند. تصور کنید قطعاتی که در موتور خودرو، ماشینآلات صنعتی یا زیرساختهای شهری نقش حیاتی دارند، روزی فقط یک مایع داغ و پرقدرت بودهاند که در قالبهای خاصی ریخته شده و به زندگی درآمدهاند! این فرآیند نه تنها قدرت خلاقیت مهندسان را نشان میدهد، بلکه ترکیبی است از علم مواد، مهندسی دقیق و هنر ساخت که باعث شده چدن به یکی از پرکاربردترین و مقاومترین فلزات در صنعت تبدیل شود.

ریخته گری چدن چیست؟

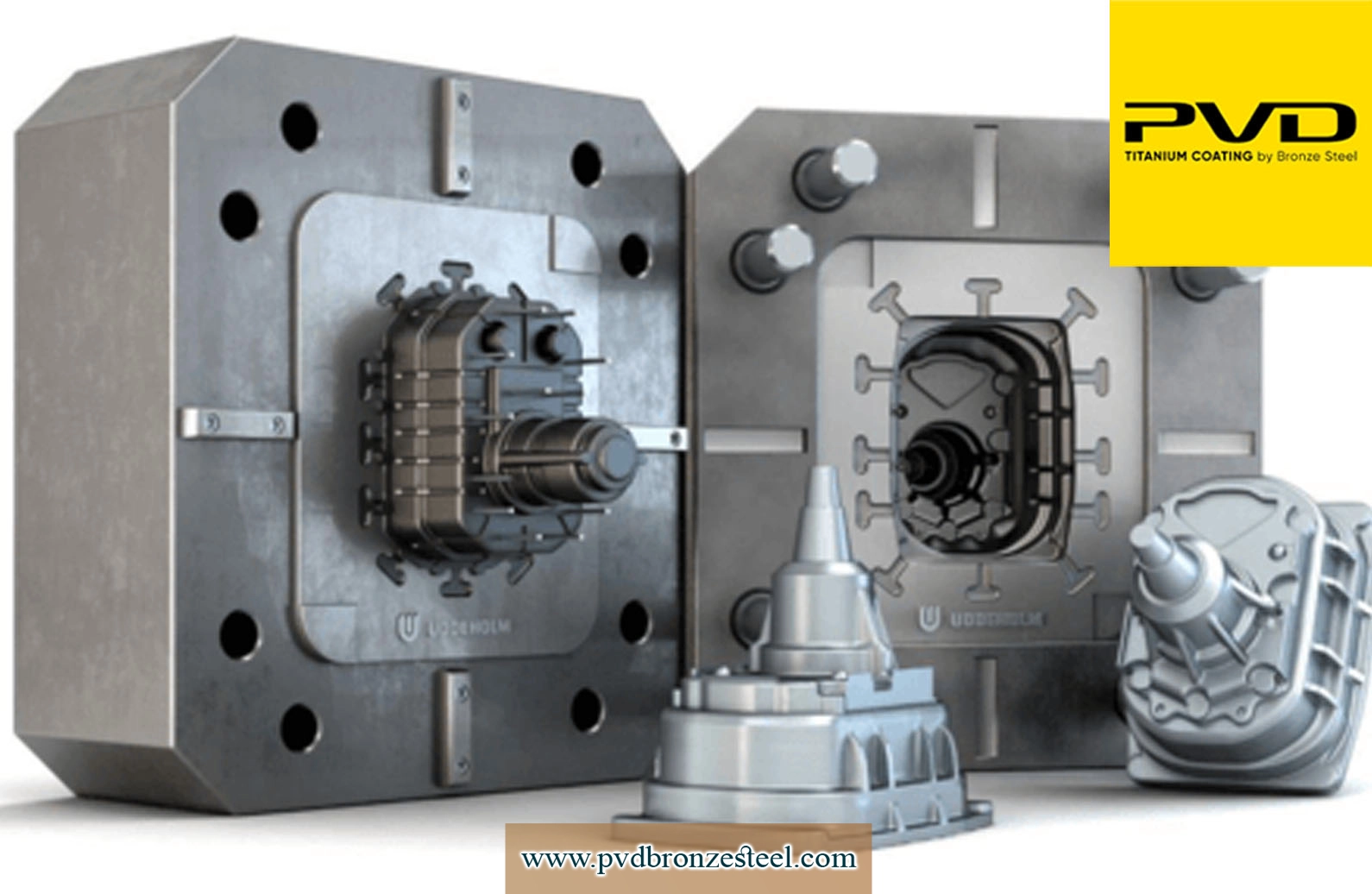

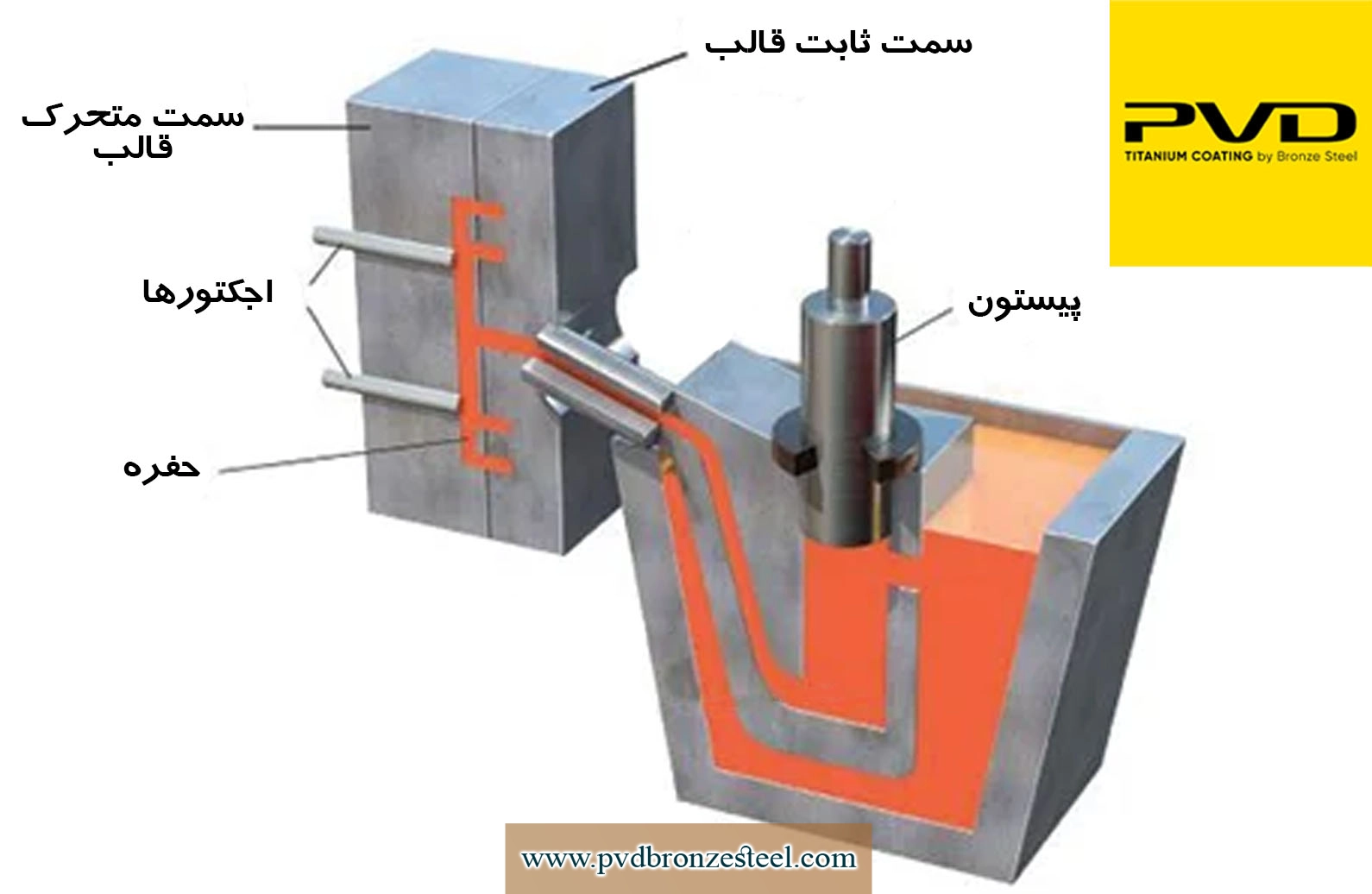

ریخته گری چدن یکی از مهمترین روشهای تولید قطعات فلزی است که در آن فلز چدن در حالت مذاب داخل قالبهایی ریخته میشود تا پس از سرد شدن و انجماد، شکل و ابعاد دلخواه قطعه را به دست آورد. این فرآیند به دلیل قابلیت ساخت قطعات با اشکال پیچیده، حجم تولید بالا و هزینه کمتر نسبت به دیگر روشها بسیار پرکاربرد است.

چدن خود یک آلیاژ آهن است که مهمترین عنصر آن آهن (Fe) به همراه کربن (C) است. درصد کربن در چدن معمولاً بین ۲ تا ۴ درصد است، که این مقدار کربن بیشتر از درصد کربن موجود در فولاد است (معمولاً کمتر از ۲ درصد). این مقدار بالای کربن باعث میشود چدن خصوصیات ویژهای داشته باشد که آن را از فولاد متمایز میکند.

از ویژگیهای مهم چدن میتوان به موارد زیر اشاره کرد:

- قابلیت ریخته گری عالی: به دلیل داشتن سیلیکون و کربن زیاد، چدن هنگام ذوب شدن سیالیت خوبی دارد که باعث میشود بتوان قطعات با شکلهای پیچیده و دقیق را به راحتی ریخته گری کرد.

- مقاومت بالا به سایش: به دلیل وجود کربن به صورت گرافیت در ساختار چدن، این آلیاژ در برابر سایش بسیار مقاوم است و برای قطعاتی که در معرض اصطکاک قرار دارند، مناسب است.

- مقاومت خوب در برابر خوردگی: برخی انواع چدن مانند چدن خاکستری مقاومت خوبی در برابر خوردگی دارند.

- استحکام و سختی قابل قبول: اگرچه چدن نسبت به فولاد استحکام کمتری دارد، اما به دلیل ساختار و نوع آلیاژ، در بسیاری از کاربردهای صنعتی عملکرد مناسبی دارد.

- هزینه تولید پایین: مواد اولیه چدن نسبت به فولاد ارزانتر است و فرآیند ریخته گری چدن نیز نسبتاً ساده و کمهزینه است.

این ویژگیها باعث شده که ریخته گری چدن به عنوان یکی از روشهای اصلی تولید قطعات صنعتی در صنایعی مثل خودروسازی، ماشینسازی، تأسیسات، و ساخت تجهیزات صنعتی شناخته شود.

انواع چدن در ریخته گری

انواع چدن در ریخته گری شامل چدن خاکستری، داکتیل (نشکن)، سفید، آلیاژی و نرم (مالهبل) هستند. هر کدام ویژگیها و کاربردهای خاصی دارند که باعث میشود در صنایع مختلف برای تولید قطعات متنوع استفاده شوند. در ادامه در مورد هر کدام توضیح دادهایم.

1. چدن خاکستری

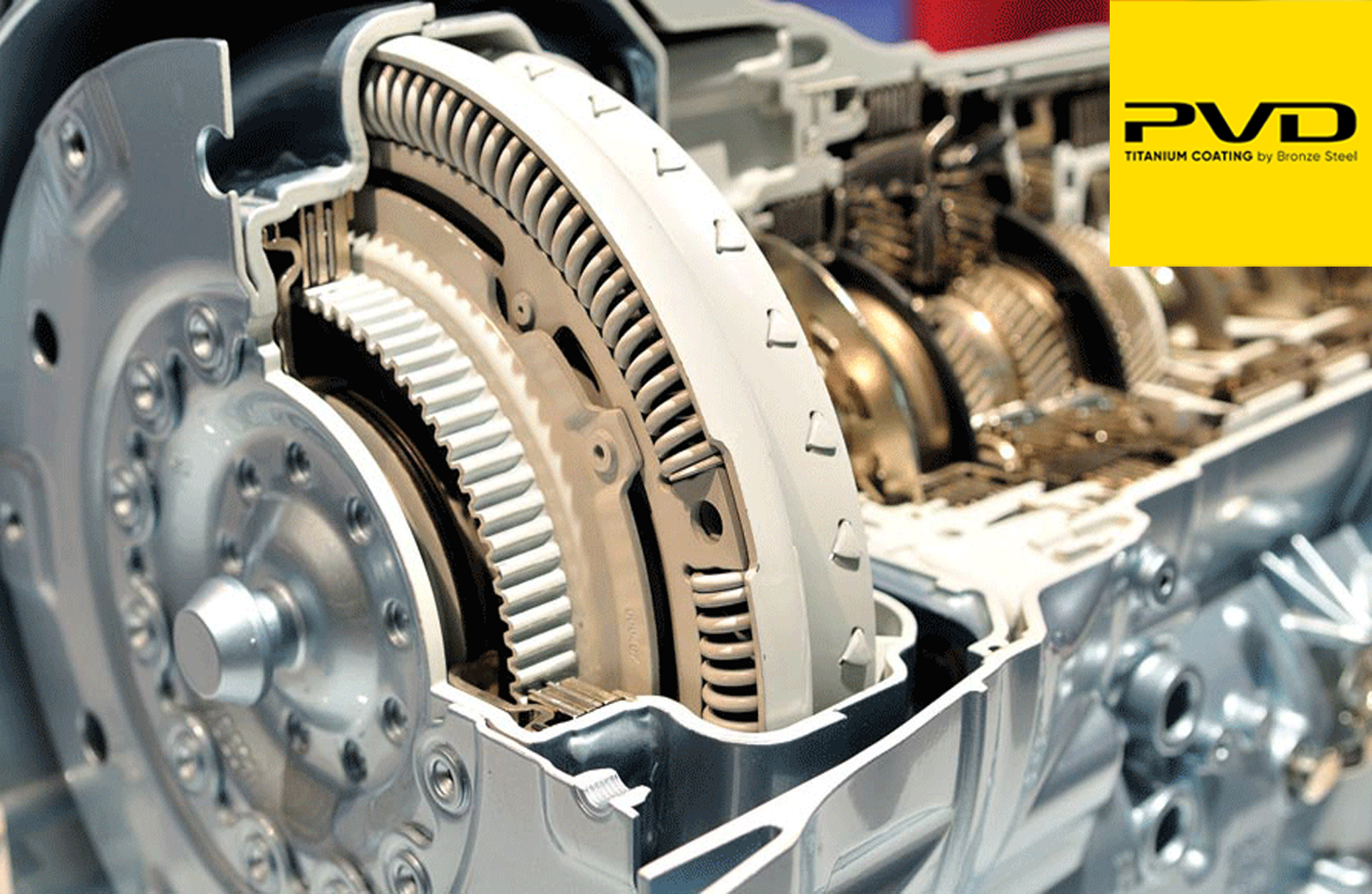

چدن خاکستری یکی از پرکاربردترین انواع چدن در ریخته گری است که به دلیل داشتن گرافیت به صورت ورقهای در ساختار خود، رنگ سطح شکست آن خاکستری دیده میشود. این ورقههای گرافیتی باعث میشوند چدن خاکستری خاصیت جذب ارتعاش خوبی داشته باشد و صدای ناشی از لرزشها را کاهش دهد. این نوع چدن مقاومت فشاری بالایی دارد اما مقاومت کششی و ضربهای آن نسبتاً پایین است. به همین دلیل، بیشتر برای قطعاتی که نیاز به جذب ارتعاش دارند و فشار زیاد را تحمل میکنند، استفاده میشود، مثل بلوکهای موتور خودرو و بدنه ماشینآلات صنعتی. همچنین به دلیل وجود گرافیت، قابلیت ماشینکاری خوبی نیز دارد.

2. چدن داکتیل (نشکن)

چدن داکتیل یا نشکن نوعی چدن است که گرافیت در آن به صورت کروی یا دایرهای شکل توزیع شده است. این ساختار کروی باعث میشود خواص مکانیکی آن مانند مقاومت کششی و ضربهپذیری بسیار بهتر از چدن خاکستری باشد. چدن داکتیل انعطافپذیری بالایی دارد و مقاومتش به ضربه قابل توجه است، به همین خاطر در تولید قطعاتی که تحت فشار و نیروهای دینامیکی قرار میگیرند، کاربرد فراوانی دارد. قطعاتی مثل میللنگ و لولههای تحت فشار معمولاً از این نوع چدن ساخته میشوند. همچنین به خاطر خواص مکانیکی نزدیک به فولاد، با هزینه کمتر و قابلیت ریخته گری بهتر، انتخاب محبوبی است.

3. چدن سفید

چدن سفید به خاطر ساختار متفاوت خود شناخته میشود که در آن کربن به صورت کربید آهن (کاربیدها) وجود دارد. این امر باعث میشود چدن سفید بسیار سخت و شکننده باشد. به دلیل سختی بالا، این نوع چدن مقاومت زیادی در برابر سایش دارد ولی به شدت شکننده است و به همین دلیل قابلیت ماشینکاری آن بسیار پایین است. چدن سفید اغلب برای قطعاتی که نیاز به مقاومت بسیار بالا در برابر سایش دارند، استفاده میشود، مانند آستر آسیابها و تجهیزات معدنی. همچنین از این چدن در بعضی موارد به عنوان لایهای سخت روی سایر قطعات استفاده میشود.

4. چدن آلیاژی

چدن آلیاژی است که به آن عناصر آلیاژی مانند کروم، نیکل، مس و مولیبدن اضافه شده تا خواص خاصی مانند مقاومت به حرارت، خوردگی یا سایش بهبود یابد. این چدنها بسته به نوع آلیاژ، در محیطهای خاص و شرایط کاری ویژه کاربرد دارند. برای مثال، در موتورهای دیزلی که دمای کاری بالا دارند، یا در صنایع شیمیایی که مقاومت به خوردگی اهمیت دارد، چدن آلیاژی کاربرد فراوانی دارد. خواص مکانیکی و شیمیایی این نوع چدن نسبت به چدنهای معمولی به شکل قابل توجهی بهتر است.

5. چدن نرم (مالبل)

چدن نرم یا مالهبل که از چدن سفید ساخته شده و با عملیات حرارتی بازپخت تبدیل به چدنی با ساختار گرافیتی کروی یا شبه کروی میشود، خواص مکانیکی بهتری نسبت به چدن سفید دارد. این نوع چدن نسبت به چدن خاکستری انعطافپذیری بیشتری دارد و مقاومت خوبی در برابر ضربه نشان میدهد. همچنین قابلیت ماشینکاری آن بهتر است. به همین دلیل در قطعات خودرو و ماشینآلاتی که نیاز به مقاومت نسبی به ضربه دارند، استفاده میشود.

روش های انجام ریخته گری چدن

ریخته گری چدن به روشهای مختلفی انجام میشود که هر کدام با توجه به نوع قطعه، کیفیت مورد نیاز و شرایط تولید انتخاب میشوند. این روشها با هدف بهبود خواص مکانیکی، دقت ابعادی و کیفیت سطح قطعات تولید شده، تنوع پیدا کردهاند.

روش داکتیل

روش داکتیل در واقع مربوط به تولید چدن داکتیل (نشکن) است که با ایجاد گرافیت کروی در ساختار چدن، خواص مکانیکی مثل مقاومت کششی و ضربهپذیری را بهبود میبخشد. برای این کار، در هنگام ذوب چدن، مواد مخصوصی مانند منیزیم یا سایر عوامل آلیاژی به مذاب اضافه میشود که باعث میشود گرافیت به جای شکل ورقهای، به صورت کروی در ساختار فلز تشکیل شود. این تغییر ساختاری باعث میشود چدن داکتیل نسبت به چدن خاکستری مقاومت و انعطاف بیشتری داشته باشد و در تولید قطعات ریخته گری چدن که تحت تنش و ضربه هستند کاربرد زیادی پیدا کند.

روش ماسه حساس به CO2

در این روش، قالبها با استفاده از ماسهای ساخته میشوند که هنگام ترکیب با گاز CO2 سخت میشود. این نوع ماسه که به ماسه حساس به CO2 معروف است، در ساخت قالبهای دقیق و با جزئیات بالا کاربرد دارد. مزیت این روش نسبت به قالبهای ماسهای سنتی این است که سرعت سخت شدن قالب بیشتر است و قالبها مقاومت بهتری در برابر فشار مذاب دارند. این روش معمولاً برای تولید قطعات ریخته گری با دقت و کیفیت سطح بالا، مانند قطعات صنعتی و خودرو استفاده میشود.

روش ماهیچههای محافظ

روش ماهیچههای محافظ در ریخته گری به معنای استفاده از لایههای محافظ یا پوششهایی است که در قالب یا روی سطح مذاب ریختهشده قرار میگیرند تا از تماس مستقیم مذاب با قالب جلوگیری کرده و از مشکلاتی مثل ترک خوردگی، اکسیداسیون یا خراب شدن سطح قطعه جلوگیری شود. این ماهیچهها میتوانند شامل مواد نسوز یا پوششهای شیمیایی باشند که به حفظ کیفیت قطعه و افزایش عمر قالب کمک میکنند. این روش به خصوص در ریخته گری چدن که دما و شرایط کار سختتر است اهمیت زیادی دارد.

مزایای ریخته گری چدن

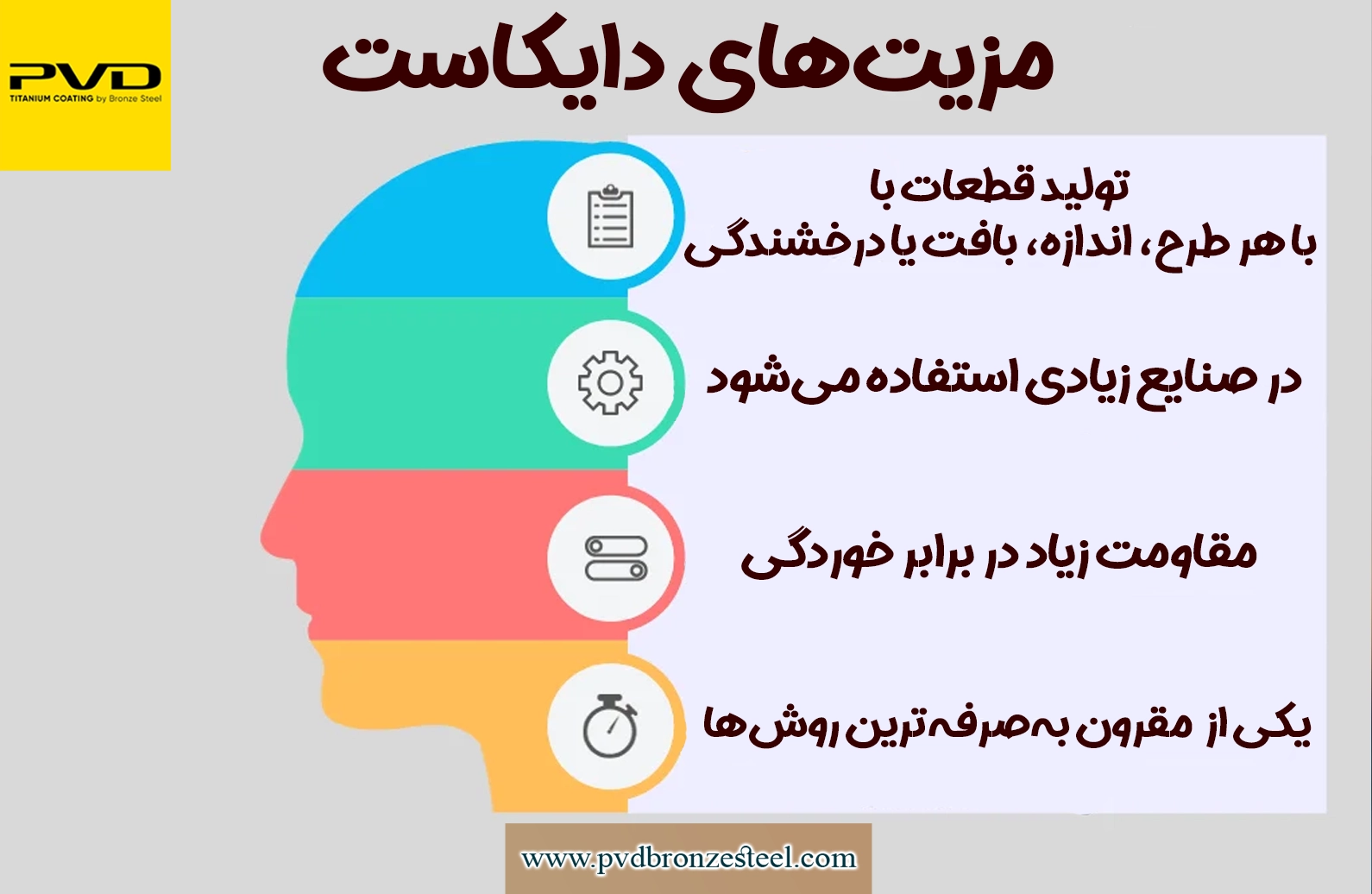

- سیالیت بالا: چدن مذاب بسیار روان است و بهراحتی در قالبهای پیچیده جریان پیدا میکند، مناسب برای تولید قطعات با شکلهای پیچیده و جزئیات زیاد.

- مقاومت به سایش: به دلیل وجود گرافیت در ساختار، چدن مقاومت بالایی در برابر سایش دارد و برای قطعاتی که در تماس مداوم با سطوح دیگر هستند مناسب است.

- مقاومت در برابر خوردگی: برخی انواع چدن (مانند چدن خاکستری) در برابر خوردگی از خود مقاومت خوبی نشان میدهند.

- جذب ارتعاش عالی: چدن بهویژه نوع خاکستری آن، ارتعاش و صدا را بهخوبی جذب میکند؛ مناسب برای پایه ماشینآلات و قطعات پرلرزش.

- هزینه پایین تولید: مواد اولیه ارزان، انرژی کمتر برای ذوب، و فرآیند سادهتر نسبت به تولید فولاد باعث میشود هزینه نهایی تولید پایینتر باشد.

- قابلیت ماشینکاری خوب: بهویژه چدن خاکستری، بهدلیل وجود گرافیت، بهراحتی قابل ماشینکاری است.

- تنوع آلیاژی: وجود انواع مختلف چدن (خاکستری، داکتیل، سفید، آلیاژی، نرم) امکان انتخاب دقیق بر اساس نیاز مکانیکی یا شرایط کاری را فراهم میکند.

- مناسب برای تولید انبوه: فرآیند ریخته گری چدن برای تولید قطعات در تیراژ بالا بسیار بهینه و اقتصادی است.

اپدیت ریخته گری چدن

مواد و افزودنیها در ریخته گری چدن

ترکیب شیمیایی مذاب، نوع عناصر آلیاژی، میزان جوانهزنی و عملیات کرویسازی همگی ساختار میکروسکوپی و در نتیجه خواص مکانیکی قطعه را تعیین میکنند. کنترل دقیق مواد مصرفی نهتنها بر استحکام و سختی اثر میگذارد، بلکه بر قابلیت ماشینکاری، مقاومت سایشی، رفتار حرارتی و حتی میزان عیوب ریخته گری نیز تأثیرگذار است.

در ادامه، مواد پایه و افزودنیهای تخصصی مورد استفاده در ریخته گری چدن را بهصورت مفصل بررسی میکنیم.

مواد اولیه در ریخته گری چدن

مواد اولیه مورد استفاده در تولید چدن معمولاً شامل چدن خام، قراضه فولادی و چدنی، برگشتیهای تولید و فروآلیاژها هستند. ترکیب این مواد در کورههای القایی یا کوپل ذوب شده و ترکیب شیمیایی نهایی از طریق آنالیز کنترل میشود.

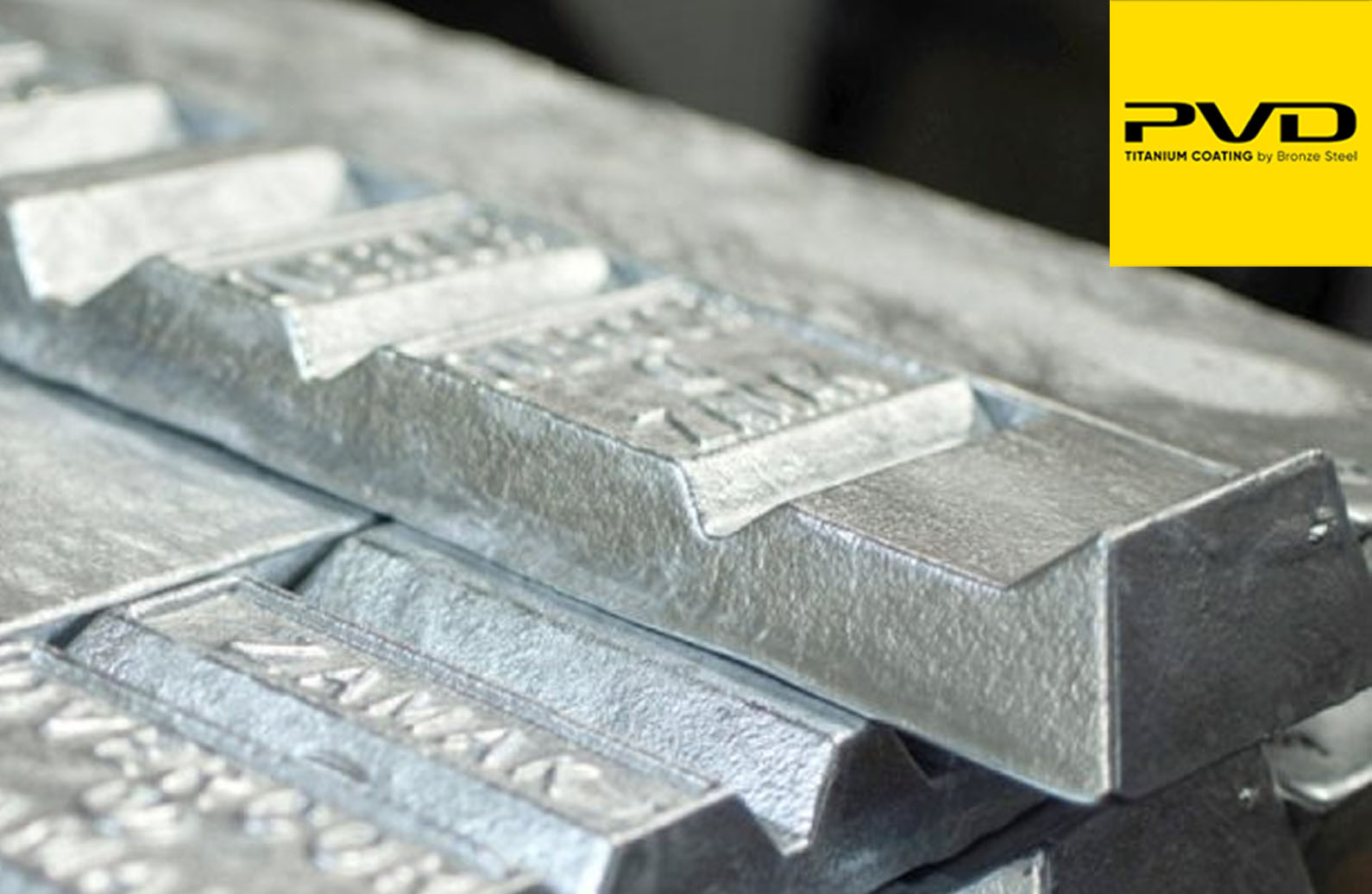

چدن خام

چدن خام منبع اصلی تأمین کربن در مذاب است و معمولاً دارای درصد بالایی از کربن و سیلیسیم میباشد. این ماده نقش مهمی در بهبود سیالیت مذاب و یکنواختی ترکیب شیمیایی دارد. استفاده از چدن خام با خلوص مناسب باعث کاهش ناخالصیها و کنترل بهتر ساختار گرافیتی در قطعه نهایی میشود. کیفیت چدن خام تأثیر مستقیمی بر خواص مکانیکی و میزان عیوب انجمادی خواهد داشت.

قراضه فولادی و چدنی

قراضهها بخش مهمی از شارژ کوره را تشکیل میدهند و از نظر اقتصادی نقش قابل توجهی در کاهش هزینه تولید دارند. قراضه فولادی برای تنظیم درصد کربن و عناصر آلیاژی استفاده میشود، در حالی که قراضه چدنی به حفظ ترکیب پایه کمک میکند. با این حال کنترل عناصر مزاحم مانند کروم، نیکل و مس در قراضهها ضروری است، زیرا این عناصر میتوانند خواص نهایی چدن را بهطور ناخواسته تغییر دهند.

فروآلیاژها

فروآلیاژها برای تنظیم دقیق ترکیب شیمیایی مذاب استفاده میشوند. فروسیلیس جهت افزایش سیلیسیم و تقویت فرآیند گرافیتی شدن کاربرد دارد. فرومنگنز برای کنترل گوگرد و افزایش سختی مورد استفاده قرار میگیرد. فروکروم باعث افزایش مقاومت سایشی و سختی میشود و فرومولیبدن مقاومت حرارتی و استحکام در دماهای بالا را بهبود میبخشد. انتخاب صحیح فروآلیاژها امکان دستیابی به خواص مکانیکی هدف را فراهم میکند.

عناصر آلیاژی مهم در چدن

چدن آلیاژی متشکل از آهن و کربن است که عناصر دیگری نیز در آن حضور دارند. کربن مهمترین عنصر در تشکیل گرافیت و تعیین نوع چدن است. سیلیسیم بهعنوان عنصر گرافیتزا عمل کرده و از تشکیل کاربید جلوگیری میکند. منگنز در کنترل گوگرد و افزایش سختی نقش دارد. گوگرد معمولاً عنصر نامطلوب محسوب میشود و افزایش آن موجب شکنندگی میگردد. فسفر سیالیت مذاب را افزایش میدهد اما در صورت افزایش بیش از حد میتواند باعث کاهش چقرمگی شود.

افزودنیهای تخصصی در ریخته گری چدن

مواد جوانهزا

مواد جوانهزا معمولاً بر پایه فروسیلیس تولید میشوند و در مراحل پایانی ذوب به مذاب افزوده میشوند. هدف از جوانهزنی افزایش تعداد هستههای گرافیتی و جلوگیری از تشکیل ساختار چدن سفید است. این فرآیند باعث ریزدانه شدن ساختار، یکنواختی توزیع گرافیت و بهبود خواص مکانیکی میشود. در چدن خاکستری و نشکن، کنترل دقیق زمان و مقدار جوانهزنی اهمیت زیادی دارد.

مواد کرویکننده

در تولید چدن نشکن از منیزیم یا آلیاژهای حاوی منیزیم برای تبدیل گرافیت ورقهای به گرافیت کروی استفاده میشود. این فرآیند که کرویسازی نام دارد، ساختار میکروسکوپی چدن را بهطور اساسی تغییر میدهد و موجب افزایش استحکام کششی، چقرمگی و مقاومت ضربهای میشود. کنترل دمای مذاب و میزان گوگرد پیش از افزودن منیزیم برای دستیابی به نتایج مطلوب ضروری است.

جوانهزای پس از کرویسازی

پس از عملیات کرویسازی، معمولاً یک مرحله جوانهزنی ثانویه انجام میشود تا افت اثر منیزیم جبران شود. این مرحله باعث تثبیت ساختار گرافیت کروی و جلوگیری از بروز عیوب ساختاری در قطعه میشود. دقت در این مرحله تأثیر مستقیمی بر کیفیت نهایی چدن نشکن دارد.

عناصر آلیاژی ویژه

برای کاربردهای خاص صنعتی، عناصر آلیاژی خاصی به مذاب افزوده میشوند. نیکل مقاومت به خوردگی را افزایش میدهد. مولیبدن عملکرد چدن را در دماهای بالا بهبود میبخشد. کروم موجب افزایش سختی و مقاومت سایشی میشود. مس نیز برای افزایش استحکام و ایجاد زمینه پرلیتی استفاده میگردد. میزان مصرف این عناصر باید بهدقت کنترل شود تا تعادل بین استحکام و چقرمگی حفظ شود.

نتیجهگیری

ریخته گری چدن به عنوان یکی از مهمترین فرآیندهای تولید قطعات فلزی، نقشی کلیدی در پیشرفت صنایع مختلف ایفا میکند. شناخت انواع چدن و روشهای ریخته گری آن به ما کمک میکند تا با توجه به نوع کاربرد، آلیاژ و روش مناسب را انتخاب کنیم و قطعاتی با کیفیت، دوام و کارایی بالا بسازیم. از چدن خاکستری با قابلیت جذب ارتعاش گرفته تا چدن داکتیل با مقاومت بالا، و از روشهای پیشرفتهای مانند ریخته گری با ماسه حساس به CO2 تا استفاده از ماهیچههای محافظ، همگی نشان میدهند که این صنعت ترکیبی از علم، تجربه و فناوری است. تسلط بر این فرآیندها، راه را برای ساخت محصولات دقیقتر، بادوامتر و اقتصادیتر هموار میسازد.