دمای فلزات در دایکاست میتواند بر خواص مکانیکی قطعه تولید شده تأثیر بگذارد. این موضوع بسیار حیاتی است زیرا دما هم بر جریان فلز و هم بر کیفیت ریختهگری تأثیر میگذارد. دماهای بالا ممکن است موجب آسیب به قالب شوند که در نتیجه آن، نقصهای دیگر ایجاد میشوند. برای دستیابی به کیفیت و خواص مکانیکی بهینه در قطعات دایکاست، انتخاب ماده مناسب ضروری است، اما دما نیز نقشی بسیار مهم ایفا میکند.

آلیاژهای دایکاست معمولاً حساسیت بیشتری به دما نسبت به مس، آهن یا فولاد دارند که هنگام تعویض این قطعات اهمیت زیادی پیدا میکند. در مقابل، دایکاست معمولاً نسبت به پلاستیکهای تزریقی حساسیت کمتری به دما دارد، بنابراین طراحیها ممکن است هنگام تبدیل از این مواد، سادهتر شوند.

به طور کلی، با افزایش دما، هم استحکام کششی و هم استحکام تسلیم در اکثر آلیاژها کاهش مییابد. از سوی دیگر، خاصیت شکلپذیری معمولا با افزایش دما افزایش مییابد، اما بیشتر تحت تأثیر نوع ماده است (برای مثال، آلومینیوم معمولاً نسبت به روی شکلپذیری کمتری دارد).

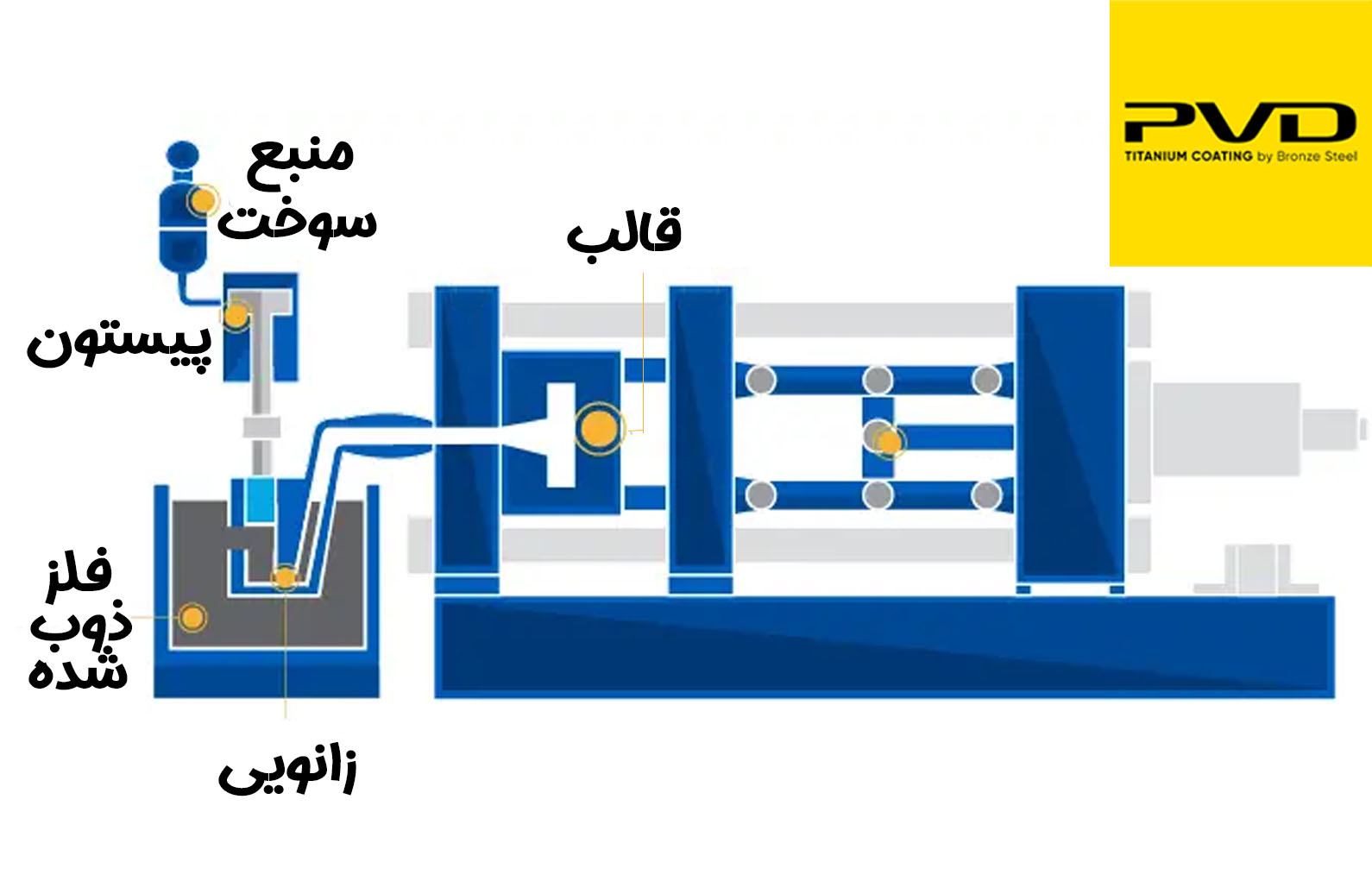

۳ عامل که روی دمای فلزات در دایکاست تاثیر میگذارند

- دمای آلیاژ استفادهشده برای ریختهگری

- دمای قالب

- دمای دستگاه دایکاست

کنترل دما برای حفظ کیفیت بالای قطعات از اهمیت بالایی برخوردار است. هنگامی که دمای فلز مذاب از دمای قالب بیشتر شود، ممکن است باعث آسیب به قالب از طریق گرم شدن زودهنگام فولاد قالب گردد.

در حالی که قالب سرد ممکن است باعث انجماد سریع فلز هنگام ریختهگری شود، این موضوع نیز منجر به ایجاد نقایصی مثل تخلخل یا نقصهای سطحی در قطعه نهایی میشود.

نکات مربوط به دمای فلزات در دایکاست

دمای ایدهآل معمولاً حدود 50-70 درجه سانتیگراد بالاتر از دمای کریستالیزاسیون اولیه آلیاژ است، اگرچه این دما ممکن است بسته به آلیاژ مورد استفاده متفاوت باشد. این مسئ باعث میشود از بهینه بودن جریان فلز مذاب و پایین بودن ریسک آسیب به قطعه نهایی مطمئن شویم.

محاسبه دمای فلزات در دایکاست و حجم معمولاً نیاز به محاسبات پیچیده دارد و باید توسط مهندسان ریختهگری با کمک نرمافزارهای شبیهسازی مناسب تعیین شود. تمام این عوامل باید در محدوده بهینه نگه داشته شوند تا در تولید محصولات نهایی به بالاترین کیفیت برسیم.

جدول تأثیرات دمای فلزات در دایکاست بر خواص مکانیکی آلیاژهای آلومینیوم، منیزیم و روی

| روی | آلومینیوم | منیزیم | |

| دمای قالب | 218 | 288 | 260 |

| دمای ریختهگری | 400 | 660 | 760 |

نحوه تأثیر دما بر مواد دایکاست

در این قسمت، اثری که دمای استفاده شده در ریختهگری روی مواد مختلف میگذارد را شرح دادهایم.

آلومینیوم

آلومینیوم پرکاربردترین فلز مورد استفاده در دایکاست است. انواع مختلفی از آلیاژهای آلومینیوم به طور معمول برای تولید محصولات استفاده میشوند، مانند 360، 380 و 413. در مورد آلومینیوم 380، در دمای 75 درجه سانتیگراد استحکام کششی آن 330 مگاپاسکال و استحکام تسلیم آن 165 مگاپاسکال است. اگر دما به 212 درجه سانتیگراد برسد، استحکام کششی آن به 310 مگاپاسکال کاهش مییابد و استحکام تسلیم ثابت باقی میماند.

برای آلومینیوم 390، استحکام تسلیم در دماهای 500 درجه سانتیگراد از 282 به 124 مگاپاسکال تغییر میکند.

روی

روی نیز یکی از آلیاژهای پرکاربرد در دایکاست است. سه آلیاژ رایج روی شامل زاماک ۳، ۵ و ۷ میباشند. این آلیاژها در دمای 75 درجه سانتیگراد دارای استحکام تسلیم میانگین 275 مگاپاسکال و در دمای 275 درجه سانتیگراد دارای استحکام تسلیم 69 مگاپاسکال هستند. دیگر آلیاژهای روی نیز کاهش مشابهی در استحکام تسلیم با افزایش دما نشان میدهند.

منیزیم

آلیاژهای منیزیم نیز محبوب هستند، زیرا معمولاً سبک وزن و دارای ویژگیهای سیالیت منحصر به فردی هستند. در مورد آلیاژ منیزیم AZ91D، استحکام کششی آن در دمای 680 درجه سانتیگراد 142 مگاپاسکال است که با افزایش دما به 100 درجه سانتیگراد به 103 مگاپاسکال کاهش مییابد. به طور مشابه، استحکام تسلیم نیز از 123 مگاپاسکال به 94 مگاپاسکال با همان تغییر دما، کاهش مییابد.

نقطه ذوب فلزات استفاده شده در ریختهگری

نقطه ذوب دمایی است که در آن فلز از حالت جامد به مایع تبدیل میشود، در حالی که هر دو فاز در تعادل قرار دارند. این ویژگی بنیادی در فلزات متفاوت است. به عنوان مثال، آلومینیوم در حدود 660 درجه سانتیگراد ذوب میشود و مس در حدود 1085 درجه سانتیگراد.

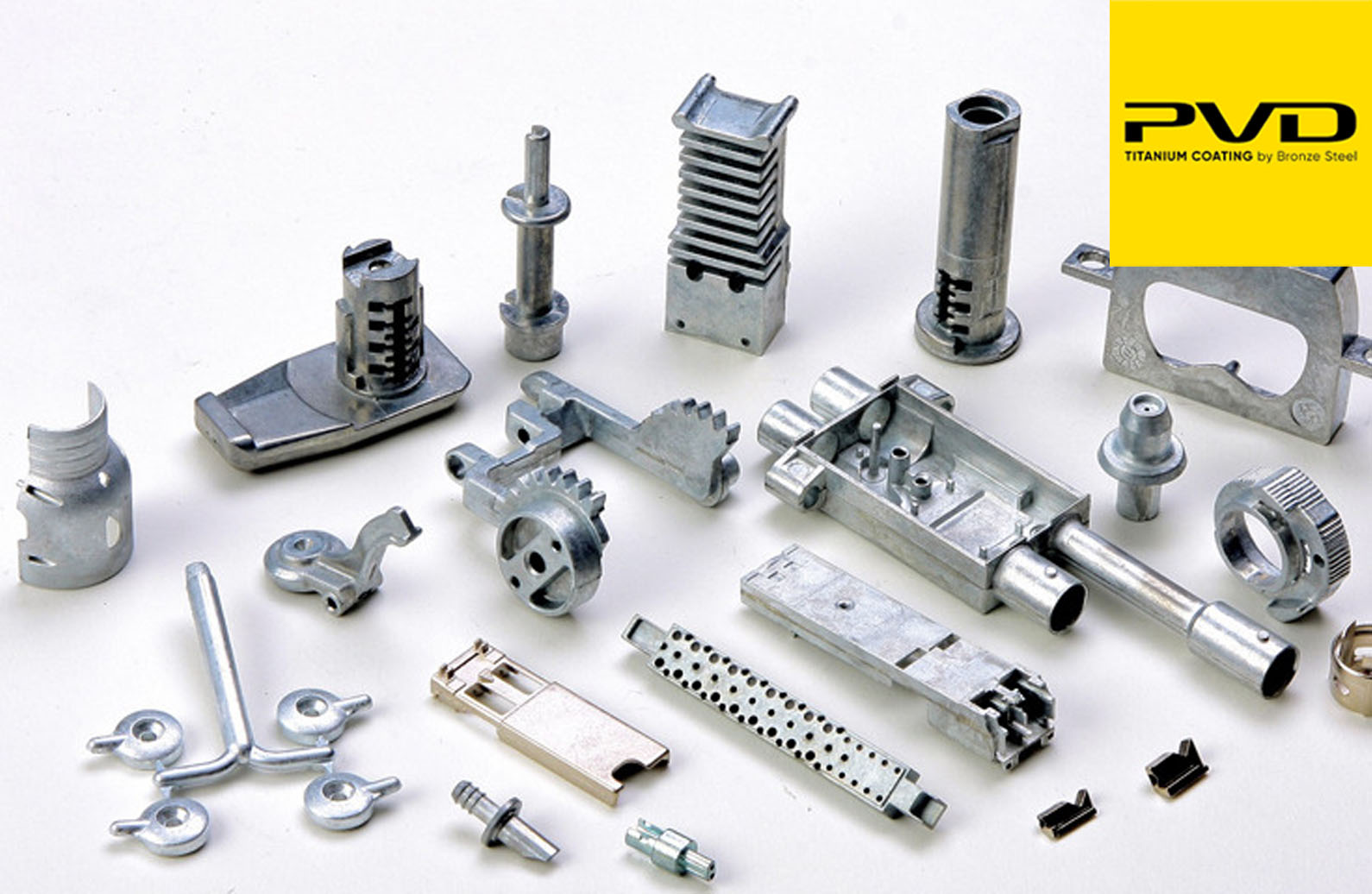

چندین فلز معمولاً در دایکاست استفاده میشوند که هرکدام نقطه ذوب و ویژگیهای خاص خود را دارند:

- آلومینیوم (660 درجه سانتیگراد): به دلیل وزن سبک، مقاومت در برابر خوردگی و هدایت حرارتی عالی، آلومینیوم به طور گسترده در این پروسه استفاده میشود. این فلز برای قطعات خودرویی، الکترونیکی و لوازم خانگی ایدهآل است.

- روی (419 درجه سانتیگراد): به دلیل نقطه ذوب پایین، روی به راحتی قابل ریختهگری است. این فلز ثبات ابعادی عالی و استحکام بالا دارد و برای قطعات کوچک و پیچیده مانند لوازم جانبی و اسباببازیها مناسب است.

- منیزیم (650 درجه سانتیگراد): به عنوان سبکترین فلز ساختاری، منیزیم نسبت استحکام به وزن بالایی دارد. این فلز در صنایع هوافضا، خودروسازی و الکترونیک استفاده میشود.

- مس (1085 درجه سانتیگراد): مس و آلیاژهای آن مانند برنز و برنج به دلیل هدایت حرارتی و الکتریکی عالی خود مورد استفاده قرار میگیرند. این فلز برای قطعات الکتریکی و لوازم لولهکشی مناسب است.

مشکلات ناشی از کنترل نامناسب دمای فلزات در دایکاست

در فرآیند دایکاست، کنترل دما از اهمیت بالایی برخوردار است و عدم دقت در تنظیم دما میتواند منجر به ایجاد نقصهای مختلفی در قطعات ریختهگری شده شود. این مشکلات ممکن است بر خواص مکانیکی، سطح و ساختار داخلی قطعه اثر بگذارد و کیفیت نهایی محصول را به طور جدی تحت تأثیر قرار دهد. در این بخش، به بررسی مشکلات ناشی از کنترل نامناسب دما در دایکاست خواهیم پرداخت:

-

نقصهای ناشی از دمای بیش از حد بالا

هنگامی که دمای فلزات در دایکاست بیش از حد بالا باشد، میتواند موجب آسیب به قالب و همچنین تغییرات منفی در خواص فلز گردد. برخی از مشکلاتی که ممکن است ناشی از دمای زیاد باشد عبارتند از:

- آسیب به قالب: دمای بسیار بالا میتواند به طور زودهنگام قالب را داغ کرده و موجب تغییرات ساختاری در فولاد قالب شود. این تغییرات باعث کاهش عمر قالب و ایجاد نقصهای سطحی در قطعات میشود.

- پایین آمدن استحکام کششی و تسلیم: در دماهای بالا، استحکام کششی و تسلیم در بسیاری از آلیاژها کاهش مییابد. این امر میتواند باعث تولید قطعات ضعیفتری شود که نمیتوانند فشار و بارهای لازم را تحمل کنند.

- افزایش تخلخل و هواگیری: زمانی که دمای فلزات در دایکاست بالا باشد، ممکن است باعث بروز تخلخل یا منافذ در داخل قطعه شود. این تخلخلها به دلیل گازهای موجود در فلز مذاب هستند که در هنگام سرد شدن محبوس میشوند.

-

عیوب ایجاد شده با دمای پایین در قالب

در صورت کنترل ناکافی دمای قالب و پایین بودن آن نسبت به دمای مذاب، مشکلات زیر ممکن است رخ دهد:

- خنکسازی سریع و تولید تخلخل: اگر قالب بیش از حد سرد باشد، فلز مذاب به سرعت منجمد میشود و تخلخلهایی در قطعه ایجاد میشود. این تخلخلها ممکن است باعث کاهش استحکام قطعه شوند.

- عیوب سطحی: خنکسازی سریع ممکن است منجر به ایجاد نقصهای سطحی مانند ترک و خطوط کششی شود که بر ظاهر و کیفیت قطعه تأثیر میگذارد.

- عدم پر شدن کامل قالب: در صورتی که قالب خیلی سرد باشد، فلز مذاب ممکن است نتواند به درستی جریان یابد و تمامی حفرهها را پر کند. این میتواند منجر به قطعات ناقص یا کمحجم شود.

راهکارهای رفع مشکلات ناشی از دما در دایکاست

برای جلوگیری از مشکلات ناشی از کنترل نامناسب دمای فلزات در دایکاست، اقداماتی وجود دارد که میتوانند کیفیت تولیدات را بهبود بخشند:

- کنترل دقیق دمای مذاب: استفاده از کورههای پیشرفته و ترموکابلها میتواند به کنترل دقیق دمای مذاب کمک کند. تنظیم دمای مذاب در محدوده بهینه، مانع از داغ شدن بیش از حد یا سرد شدن فلز میشود.

- تنظیم دمای قالب: قالبها باید به طور یکنواخت گرم شوند تا از تغییرات دمایی ناگهانی جلوگیری شود. استفاده از سیستمهای پیشگرمکننده برای قالبها میتواند تأثیر زیادی در جلوگیری از انجماد سریع فلز داشته باشد.

- استفاده از شبیهسازیهای حرارتی: نرمافزارهای شبیهسازی حرارتی به مهندسان این امکان را میدهند تا قبل از شروع تولید، دماهای بهینه را شبیهسازی کرده و فرآیند را به دقت تنظیم کنند.

این مشکلات میتوانند به راحتی با تنظیم دقیق دما در مراحل مختلف فرآیند تولید به حداقل برسند. مدیریت صحیح دمای فلزات در دایکاست موجب افزایش کیفیت و دوام قالبها و همچنین بهبود خواص مکانیکی قطعات نهایی خواهد شد.

جمعبندی

در فرآیند دایکاست، کنترل دقیق دما نقش مهمی در کیفیت نهایی قطعات دارد. دما بر جریان فلز و خواص مکانیکی قطعه تأثیر میگذارد و دمای فلزات در دایکاست اگر نامناسب باشند میتواند منجر به مشکلاتی مانند کاهش استحکام، تخلخل یا نقصهای سطحی شود. انتخاب آلیاژ مناسب و تنظیم بهینه دما در مراحل مختلف فرآیند، به جلوگیری از این مشکلات کمک میکند.

مدیریت صحیح دما نه تنها کیفیت قطعات را بهبود میبخشد، بلکه عمر قالبها را افزایش داده و هزینههای تولید را کاهش میدهد. بنابراین، توجه به دما یکی از ارکان اصلی موفقیت در تولید قطعات با کیفیت بالا در دایکاست است.