یک قطعه آبکاریشده ممکن است در نگاه اول کاملاً براق، یکدست و بینقص به نظر برسد؛ اما آیا این ظاهر زیبا تضمین میکند که لایه فلزی تا سالها روی سطح باقی میماند؟ واقعیت این است که بسیاری از خرابیهای آبکاری نه بهدلیل ظاهر، بلکه بهخاطر ضعف در چسبندگی رخ میدهد. پوستهشدن ناگهانی، تاولهای ریز یا جداشدگی لایه کروم و نیکل معمولاً زمانی اتفاق میافتد که دیگر برای اصلاح دیر شده است.

اینجاست که تست چسبندگی در آبکاری به عنوان یک ابزار حیاتی وارد عمل میشود؛ آزمایشی که قبل از بروز خسارت، کیفیت واقعی اتصال بین پوشش و فلز پایه را آشکار میکند و مرز بین یک آبکاری حرفهای و یک پوشش پرریسک را مشخص میسازد.

تست چسبندگی در آبکاری چیست و چرا اهمیت دارد؟

تست چسبندگی آبکاری یکی از حیاتیترین مراحل کنترل کیفیت در فرایندهای پوششدهی فلزی است. در آبکاری PVD، لایهای از فلز مانند نیکل، کروم، مس یا روی به وسیله جریان الکتریکی روی سطح فلز پایه رسوب داده میشود. اگر این لایه به خوبی به زیرلایه متصل نشود، در مدت کوتاهی دچار پوسته شدن، تاول زدن یا جداشدگی کامل خواهد شد و کل قطعه عملاً غیرقابل استفاده میشود. به همین دلیل بررسی میزان اتصال لایه آبکاریشده به فلز پایه، یک الزام کیفی در صنایع خودروسازی، لوازم خانگی، تجهیزات صنعتی و قطعات تزئینی محسوب میشود.

چسبندگی در آبکاری وابستگی مستقیمی به آمادهسازی سطح دارد. هرگونه آلودگی مانند چربی، اکسید، زنگزدگی یا باقیمانده مواد شیمیایی میتواند مانع ایجاد پیوند مناسب بین لایه آبکاری و فلز پایه شود. در واقع بخش بزرگی از موفقیت تست چسبندگی، نه در مرحله آزمون بلکه در مرحله پیشتیمار سطح رقم میخورد. چربیگیری، اسیدشویی، فعالسازی سطح و کنترل دقیق پارامترهای حمام آبکاری نقش تعیینکنندهای در کیفیت نهایی اتصال دارند.

در آبکاری، شکست چسبندگی معمولاً به دو شکل اتفاق میافتد. در حالت اول، جداشدگی بین لایه آبکاری و فلز پایه رخ میدهد که نشاندهنده ضعف در آمادهسازی سطح یا آلودگی است. در حالت دوم، شکست بین لایههای مختلف آبکاری اتفاق میافتد؛ برای مثال بین لایه مس و نیکل یا بین نیکل و کروم. این نوع شکست معمولاً به دلیل عدم سازگاری شیمیایی، ضخامت نامناسب یا تنظیم نبودن پارامترهای الکتروشیمیایی ایجاد میشود.

روشهای تست چسبندگی در آبکاری بسته به نوع قطعه و کاربرد آن متفاوت است. یکی از رایجترین روشها، آزمون برش شبکهای است که در آن سطح آبکاریشده به صورت منظم برش داده میشود و با استفاده از نوار چسب مخصوص، میزان جداشدگی ارزیابی میگردد. این روش بیشتر برای پوششهای تزئینی و قطعات نازک کاربرد دارد. در قطعات صنعتی حساستر، از آزمون کشش مستقیم استفاده میشود که در آن نیروی عمودی مشخصی به سطح وارد شده و مقاومت اتصال اندازهگیری میشود.

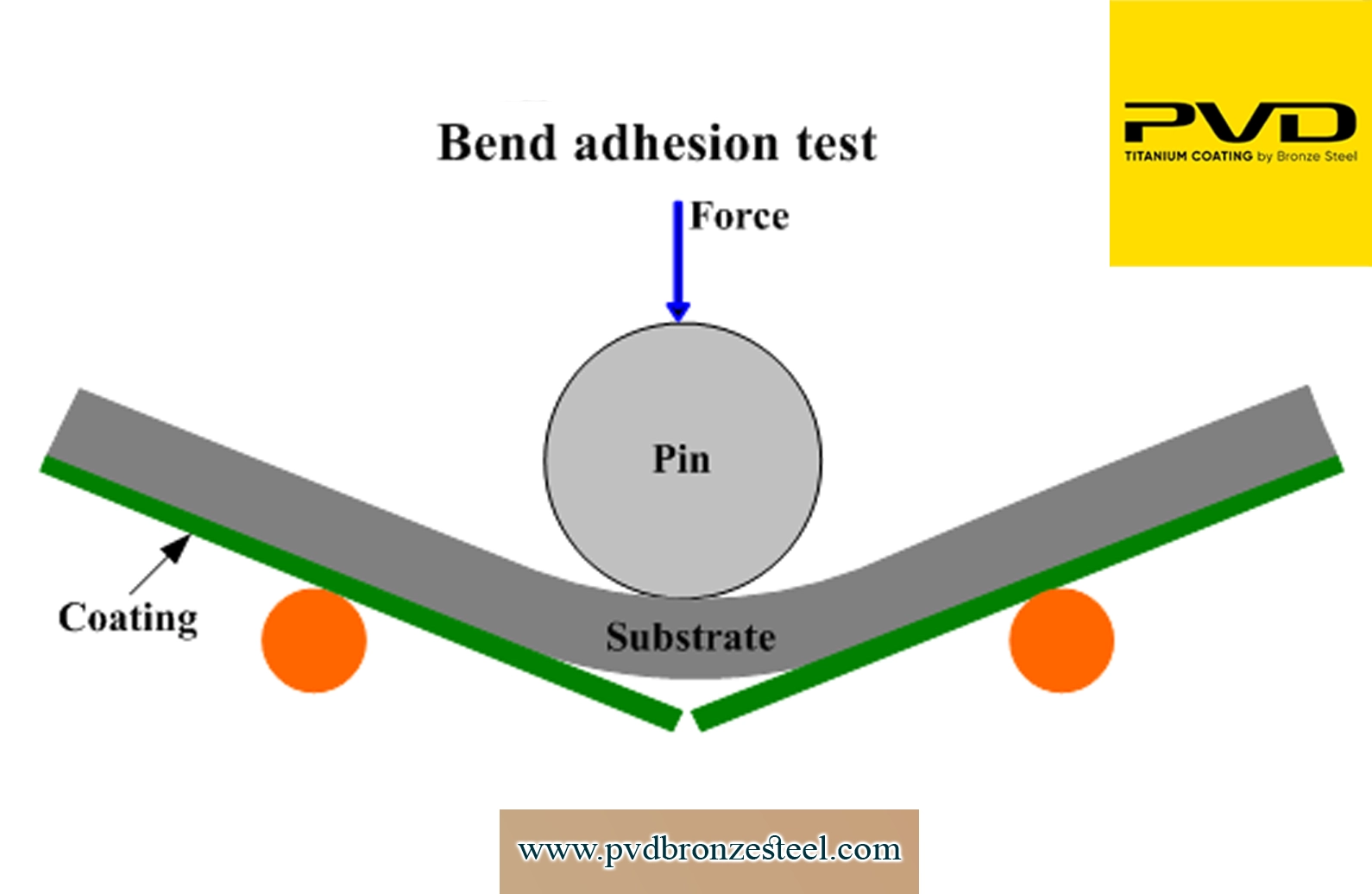

در برخی کاربردها، تست خمکاری نیز برای بررسی چسبندگی استفاده میشود. در این روش قطعه آبکاریشده تحت خم یا تغییر شکل قرار میگیرد تا مشخص شود آیا لایه پوششی بدون ترک و جداشدگی همراه با فلز پایه تغییر شکل میدهد یا خیر. این روش به ویژه در قطعاتی که در حین کار دچار تنش مکانیکی میشوند اهمیت زیادی دارد.

نتایج تست چسبندگی در آبکاری معمولاً به صورت کیفی یا کمی گزارش میشوند. در ارزیابی کیفی، میزان جداشدگی یا ترکخوردگی به صورت درجهبندی اعلام میشود. در ارزیابی کمی، مقدار نیروی لازم برای جدا شدن پوشش اندازهگیری شده و با استانداردهای صنعتی مقایسه میشود. اگر نتیجه آزمون خارج از محدوده قابل قبول باشد، معمولاً کل بچ تولیدی مورد بازبینی قرار میگیرد و پارامترهای فرایند اصلاح میشوند.

اهمیت تست چسبندگی در آبکاری تنها به زیبایی ظاهری محدود نمیشود. در بسیاری از کاربردها، لایه آبکاری نقش محافظتی در برابر خوردگی دارد. اگر چسبندگی مناسب نباشد، رطوبت و عوامل خورنده به زیر پوشش نفوذ کرده و باعث خوردگی زیرسطحی میشوند. این پدیده میتواند بدون اینکه در ابتدا قابل مشاهده باشد، به تدریج باعث تخریب کامل قطعه شود.

در نهایت، تست چسبندگی در آبکاری ابزاری کلیدی برای تضمین دوام، عملکرد و طول عمر قطعات فلزی است. اجرای صحیح این آزمون در کنار کنترل دقیق مراحل آمادهسازی و تنظیم پارامترهای حمام آبکاری، تضمین میکند که لایه رسوبدادهشده نه تنها از نظر ظاهری مطلوب است، بلکه از نظر مکانیکی و شیمیایی نیز اتصال پایداری با فلز پایه برقرار کرده است.

روشهای استاندارد تست چسبندگی در آبکاری

در فرایند آبکاری نیکل یا آبکاری کروم، کیفیت نهایی تنها به براقیت و یکنواختی سطح محدود نمیشود، بلکه میزان اتصال لایه فلزی به زیرلایه اهمیت اساسی دارد. اگر این اتصال بهدرستی شکل نگرفته باشد، حتی زیباترین پوششها نیز در مدت کوتاهی دچار پوستهشدن یا جداشدگی خواهند شد. به همین دلیل پیش از بررسی روشهای اجرایی، آشنایی با اصول و اهمیت آزمون چسبندگی در آبکاری ضروری است.

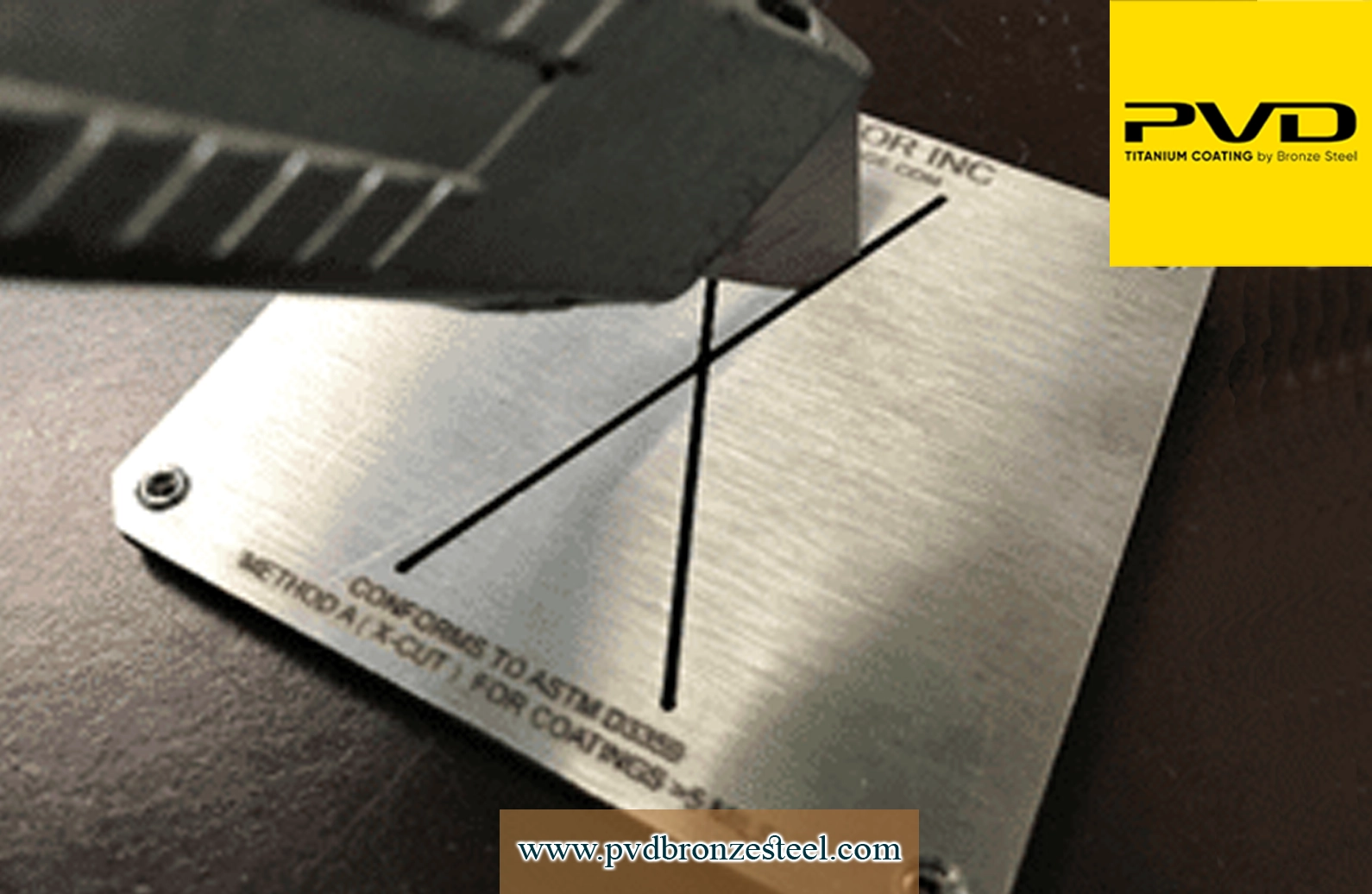

1. تست چسبندگی به روش برش شبکهای (Cross Hatch)

این روش یکی از متداولترین آزمونهای کنترل کیفیت در آبکاریهای تزئینی مانند نیکل و کروم است. در این آزمون، با استفاده از تیغه مخصوص، برشهایی عمود بر هم روی سطح آبکاریشده ایجاد میشود تا الگویی شبکهای تشکیل گردد. سپس نوار چسب استاندارد با فشار مشخص روی سطح چسبانده شده و با زاویه و سرعت معین جدا میشود. میزان جداشدگی لایه آبکاری از فلز پایه معیار ارزیابی خواهد بود.

اگر پوشش بدون جداشدگی باقی بماند، نشاندهنده چسبندگی مناسب است. در صورتی که تکههایی از لایه آبکاری جدا شود، ضعف در آمادهسازی سطح، آلودگی، یا تنظیم نبودن پارامترهای حمام آبکاری مطرح میشود. این روش بیشتر برای پوششهای نازک و قطعاتی با کاربرد ظاهری استفاده میشود و ارزیابی آن معمولاً به صورت درجهبندی کیفی انجام میگیرد.

2. تست چسبندگی به روش خمش (Bend Test)

در این روش قطعه آبکاریشده تحت خمش کنترلشده قرار میگیرد تا میزان انعطافپذیری و اتصال لایه به زیرلایه بررسی شود. اگر پوشش در هنگام خم شدن ترک بخورد یا پوسته شود، نشاندهنده چسبندگی ضعیف یا تنش داخلی بالای لایه آبکاری است.

این آزمون به ویژه برای قطعاتی که در حین بهرهبرداری تحت تنش مکانیکی قرار میگیرند اهمیت دارد. در آبکاری روی قطعات فولادی یا مسی که ممکن است شکلدهی شوند، تست خمش میتواند اطلاعات ارزشمندی درباره رفتار پوشش در شرایط عملیاتی ارائه دهد. نتیجه این آزمون معمولاً به صورت مشاهده بصری ترک یا جداشدگی گزارش میشود.

3. تست چسبندگی به روش کشش مستقیم (Pull-Off)

در آزمون کشش مستقیم، یک قطعه فلزی کوچک به نام دالی با چسب مخصوص روی سطح آبکاریشده متصل میشود. پس از سخت شدن چسب، دستگاه کشش نیروی عمودی تدریجی به دالی وارد میکند تا پوشش جدا شود. مقدار نیروی لازم برای جدا شدن، شاخص کمی چسبندگی محسوب میشود و معمولاً بر حسب مگاپاسکال گزارش میگردد.

این روش نسبت به آزمونهای کیفی دقت بالاتری دارد و بیشتر در کاربردهای صنعتی حساس یا در مواردی که پوشش نقش حفاظتی حیاتی دارد استفاده میشود. علاوه بر مقدار نیرو، نوع شکست نیز اهمیت دارد. اگر شکست در مرز بین فلز پایه و پوشش رخ دهد، مشکل در آمادهسازی سطح است. اگر شکست در داخل لایه اتفاق بیفتد، نشاندهنده ضعف ساختاری پوشش خواهد بود.

4. تست چسبندگی به روش ضربه (Impact Test)

در برخی کاربردهای صنعتی، مقاومت پوشش آبکاری در برابر ضربه نیز به عنوان شاخص چسبندگی بررسی میشود. در این روش وزنهای از ارتفاع مشخص روی قطعه رها میشود و سپس سطح از نظر ترک یا جداشدگی بررسی میگردد. اگر لایه آبکاری پس از ضربه بدون پوسته شدن باقی بماند، نشاندهنده پیوند مناسب بین پوشش و زیرلایه است.

این آزمون برای قطعاتی که ممکن است در شرایط واقعی تحت ضربه یا شوک مکانیکی قرار بگیرند اهمیت دارد و میتواند وجود تنشهای پسماند در لایه آبکاری را نیز آشکار کند.

5. تست چسبندگی طبق استانداردهای صنعتی

روشهای فوق معمولاً بر اساس استانداردهای بینالمللی اجرا میشوند تا نتایج قابل مقایسه و تکرارپذیر باشند. استانداردهای مربوط به آبکاری جزئیات دقیقی درباره نحوه آمادهسازی نمونه، شرایط محیطی، ابزار مورد استفاده و نحوه تفسیر نتایج ارائه میدهند. اجرای آزمون مطابق استاندارد باعث میشود ارزیابی چسبندگی تنها بر پایه قضاوت بصری نباشد، بلکه معیارهای مشخص و مستند داشته باشد.

در نهایت، انتخاب روش مناسب تست چسبندگی در آبکاری به نوع قطعه، ضخامت پوشش، کاربرد نهایی و سطح حساسیت پروژه بستگی دارد. در بسیاری از خطوط تولید حرفهای، بیش از یک روش به صورت مکمل استفاده میشود تا اطمینان کامل از کیفیت اتصال لایه آبکاری به فلز پایه حاصل گردد.

بهترین روش تست چسبندگی رنگ کدام است؟

انتخاب بهترین روش تست چسبندگی در آبکاری به نوع سطح، ضخامت پوشش، شرایط بهرهبرداری و میزان دقت موردنیاز بستگی دارد. در واقع نمیتوان یک روش را برای همه کاربردها بهترین دانست، اما در عمل دو روش بیشترین استفاده و اعتبار را در صنایع مختلف دارند.

در پروژههای عمومی و پوششهای نازک، روش برش شبکهای یا کات کراس رایجترین انتخاب است. این روش سریع، کمهزینه و مناسب کنترل کیفی در خط تولید است و برای رنگهای صنعتی، پوششهای پودری و کاربردهای ساختمانی عملکرد قابل قبولی دارد. اگر هدف ارزیابی کیفی و مقایسهای باشد، این روش گزینهای کارآمد محسوب میشود.

در مقابل، زمانی که نیاز به عدد دقیق و قابل استناد وجود داشته باشد، بهویژه در پروژههای حساس مانند سازههای فلزی سنگین، مخازن، صنایع نفت و گاز یا کفپوشهای اپوکسی صنعتی، روش کشش مستقیم یا پولآف انتخاب حرفهایتری است. این روش میزان چسبندگی را به صورت کمی و بر حسب مگاپاسکال اندازهگیری میکند و امکان تحلیل دقیقتر نوع شکست را فراهم میسازد.

بنابراین اگر سرعت و سادگی مدنظر باشد، کات کراس گزینه مناسبتری است، اما اگر دقت بالا، مستندسازی فنی و تصمیمگیری مهندسی اهمیت داشته باشد، تست پولآف بهترین انتخاب خواهد بود. در بسیاری از پروژههای حرفهای، ترکیب این دو روش تصویری کاملتر از کیفیت چسبندگی ارائه میدهد.

سخن آخر

در نهایت، تست چسبندگی در آبکاری تنها یک مرحله کنترلی ساده نیست، بلکه تضمینکننده دوام، ایمنی و اعتبار یک قطعه آبکاریشده است. هرچه این آزمون دقیقتر و مطابق اصول انجام شود، ریسک پوستهشدن، خوردگی زیرسطحی و برگشت خوردن قطعات به حداقل میرسد. به همین دلیل، توجه به چسبندگی را میتوان یکی از مهمترین شاخصهای حرفهای بودن فرایند آبکاری و کیفیت نهایی محصول دانست.