پوشش پی وی دی خلا یک تکنیک پیچیده است که برای پوشاندن لایههای نازک یک اتم (یا یک مولکول) در یک زمان روی سطوح مختلف، اغلب فلزی، استفاده میشود تا پوششی بادوام و سخت به آنها بدهد. برخلاف فرآیند شیمیایی، منبع پوشش فیزیکی است.

استفاده از PVD به عنوان یکی از روش های جدید و موثر در صنایع مختلف شناخته می شود که مزایای زیادی از جمله افزایش مقاومت سطحی، زیبایی ظاهری و سازگاری با محیط را به همراه دارد. اگرچه چالش هایی مانند هزینه های بالا و نیاز به تجهیزات تخصصی وجود دارد، اما مزایای بی شمار این روش باعث می شود تا کاربردهای بیشتری در صنایع مختلف پیدا کند.

با پیشرفت تکنولوژی و کاهش هزینه ها، انتظار می رود استفاده از پوشش PVD گسترش یابد و به یک روش استاندارد در بسیاری از صنایع تبدیل شود. این فناوری نه تنها می تواند کیفیت و بهره وری محصول را بهبود بخشد، بلکه نقش مهمی در توسعه پایدار و حفاظت از محیط زیست دارد.

در نهایت، پوشش PVD یک مثال عالی از تاثیر نوآوری تکنولوژیکی بر صنعت و جامعه است. با ادامه تحقیق و توسعه در این زمینه، می توان انتظار داشت که این فناوری نقش مهمی در شکل دادن به آینده مهندسی ساخت و مواد داشته باشد.

آبکاری خلا یا PVD چیست؟

پوشش فیزیکی بخار (PVD) یک روش پوشش دهی فلز و نیترید فلزی است که در ایران به پوشش خلاء معروف است. این پوشش به دو روش تبخیر حرارتی (تبخیر)، پاششی انجام می شود. آنچه در ایران به نام آبکاری خلاء می شناسیم یکی از روش های تبخیر حرارتی به نام تبخیر قوس کاتدی است.

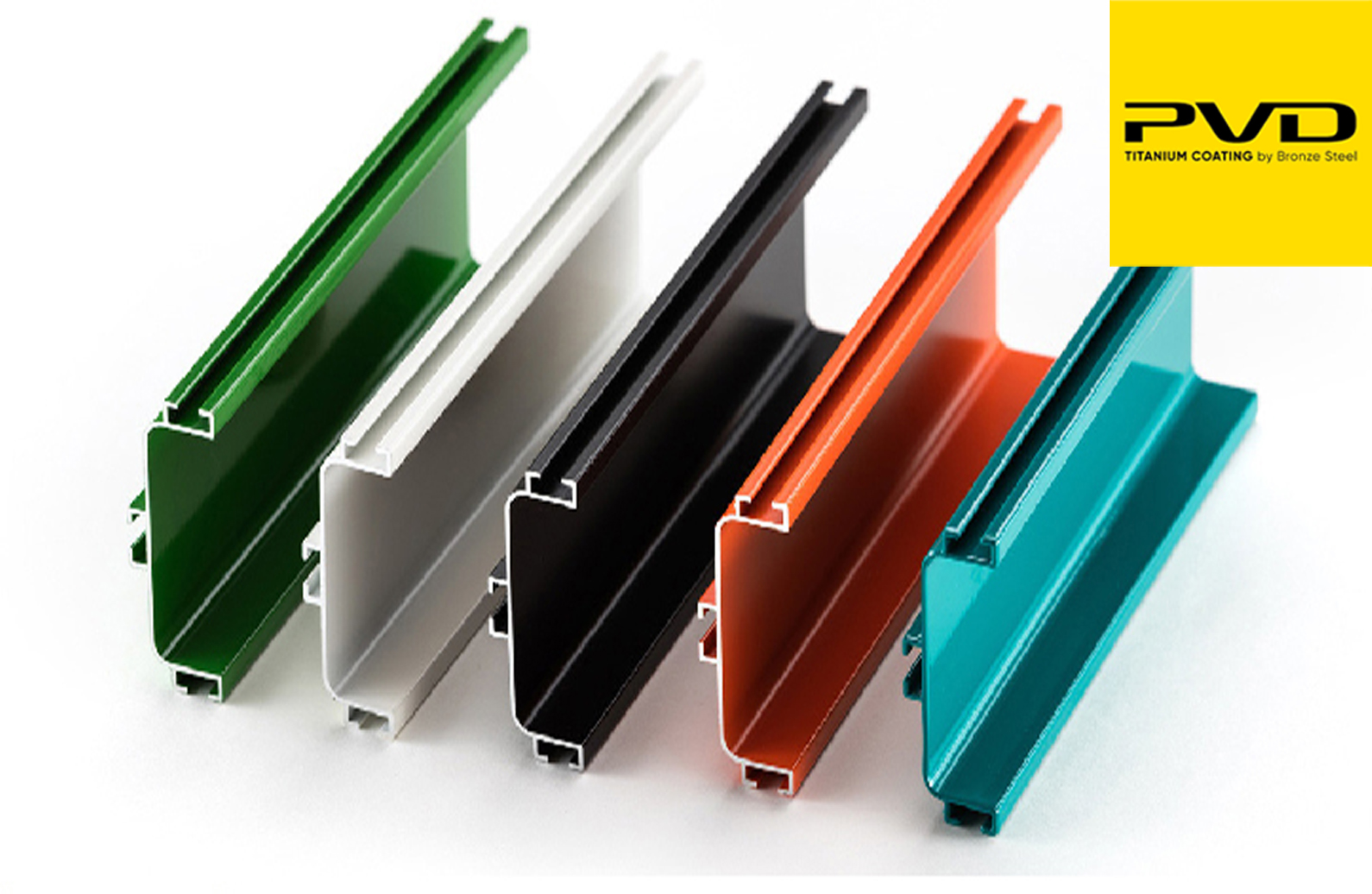

امروزه آبکاری خلاء در بسیاری از صنایع مانند هواپیما، موشک و ماهواره تا قطعات صنعتی و شیرآلات بهداشتی مورد استفاده قرار می گیرد. بنابراین صندلی های اداری که با روش PVD روکش شده اند در بالاترین رده کیفیت محصول قرار می گیرند. تنوع رنگ در این روش آبکاری به همراه مقاومت در برابر خراش و خوردگی بالا و همچنین خاصیت ضد باکتریایی آن، PVD را به یکی از بهترین روش ها برای رنگ آمیزی تبدیل کرده است.

انواع پوشش PVD

روش های مختلفی برای افزایش مقاومت در برابر خوردگی یا مقاومت در برابر سایش یا مشکلات اصطکاک وجود دارد که روی سطح اعمال می شود. برخی از این روش ها جایگزین بسیار خوبی برای پوشش های معمول در صنعت هستند.

انواع فرآیندهای PVD:

1- پوشش دهی از روش تبخیر سازی سطحی

این فرآیندی است که در آن مواد ابتدا از یک قطعه با مقاومت الکتریکی در شرایط خلاء کم گرم می شوند و سپس بر روی سطح قطعه رسوب می کنند.

2- پوشش فیزیکی بخار توسط اشعه الکترونی

فرآیندی که در آن ابتدا باید مواد پوشش دهنده از منبعی تحت شرایط خلاء زیاد، بمباران الکترونی و فشار بخار بالا تبخیر شوند و سپس عملیات پوشش دهی انجام شود.

3- پوشش توسط کاتد پرانی

در این فرآیند، یک محیط پلاسمایی گرم، پرانرژی و خنثی، مواد پوشش را بمباران و تبخیر می کند.

4- پوشش به روش قوس کاتدی

این فرآیندی است که در آن مواد پوسته هدف با استفاده از یک قوس الکتریکی مستقیم و پرانرژی به حالت بخار تبدیل می شود.

کاربرد پوشش پی وی دی خلا

طیف گسترده ای از کاربردهای PVD وجود دارد، به همین دلیل است که اغلب در صنایع پیشرفته استفاده می شود. برخی از صنایع و کاربردهایی که پوششهای PVD شامل پوشش روی کامپوزیتهای هوافضا، تیتانیوم روی ایمپلنتهای پزشکی و ابزار جراحی، لایه نازک طلا برای جایگزینی آبکاری الکتریکی، اکسیدهای غیر فلزی و مقاوم در برابر مواد شیمیایی برای اجزای نیمهرسانا و سرامیکی است.

امروزه از روکش pvd برای افزایش طول عمر محصولات مختلف بسیار استفاده می شود. به عنوان یک جایگزین برتر و سازگار با محیط زیست برای فرآیندهای سنتی، به ویژه برای پوشش اجزای خودرو مانند چرخ ها و پیستون ها، ابزار جراحی، مته ها و سلاح های گرم عمل می کند.

در صنعت خودرو، پوششهای PVD گزینه سبزتری نسبت به آبکاری کروم ارائه میدهند که مواد سمی تولید میکند و آن را به یک انتخاب اخلاقی برای محافظت از قطعات کامیون و خودرو تبدیل میکند. مطالعات نشان می دهد که پوشش های PVD می توانند عمر محصول را تا ده برابر و در برخی موارد بیش از 25 سال افزایش دهند.

آبکاری خلا چگونه انجام می شود؟

آبکاری خلا یا روش قوس کاتدی طی مراحل زیر برای پوشش دهی و ایجاد لایه سرامیکی بر روی سطح فلز انجام می شود.

- گام اول:

در ابتدای فرآیند پوشش، شستشوی کامل قطعات ضروری است. سپس قطعات را در محفظه خلاء قرار می دهند تا یکدیگر را تحت الشعاع قرار ندهند.

- گام دوم:

مرحله دوم تضمین می کند که گازهای مزاحم از محفظه خارج می شوند تا خلاء کامل ایجاد شود.

- گام سوم:

در مرحله سوم ولتاژ 800 تا 1000 ولت برای بمباران یونی قطعات با استفاده از گاز خنثی (معمولاً آرگون) اعمال می شود تا سطح فلز از هر گونه آلودگی جزئی در محدوده میکرومتر پاک شود و چسبندگی افزایش یابد.

- گام چهارم:

در این مرحله با فعال کردن کاتدهای فلزی مانند کروم یا تیتانیوم در مجاورت گاز آرگون، یک لایه فلزی چسبنده از کروم یا تیتانیوم ایجاد می شود.

- گام پنجم:

در این مرحله همه چیز برای ورود گازهای راکتیو برای تشکیل پوشش نیترید آماده است. به عنوان مثال، اگر تیتانیوم تبخیر شود، هنگامی که گاز نیتروژن وارد محفظه می شود، یک پوشش طلا تشکیل می شود. پایه صندلی Rhino K208DX-G نیز به همین صورت طلاکاری شده است.

مزایای پوشش PVD یا پوشش پی وی دی خلا چیست؟

اولین نکته در مورد PVD این است که این روش در مقایسه با آبکاری فلزی یا رنگ آمیزی سازگارتر با محیط زیست است. با این حال، پوشش خلاء هزینه های تولید بالاتری دارد و فرآیندی نسبتاً زمان بر است. اما از نظر ضایعات و تولید مواد شیمیایی مضر هیچ آسیبی به محیط زیست وارد نمی کند.

نکته مثبتی که برای کاربر قابل مشاهده است افزایش دوام و مقاومت با روکش PVD است. مقاومت بالا در برابر سایش، خراش و ضربه یکی از ویژگی های مهم فلزات پوشش داده شده با خلاء محسوب می شود.

یکی دیگر از مزایای پوشش خلاء این است که اولاً به دلیل نازک بودن لایه ایجاد شده (حدود 0.25 تا 0.5 میکرون) روی فلز، فلزات پوشش داده شده به روش PVD سبک تر هستند، ثانیاً پوشش در رنگ های مختلف با روشنایی بالا امکان پذیر است. .

ضد آب و ضد باکتری بودن یکی دیگر از مزایای روکش PVD است. همچنین به این دلیل که سطحی که به این روش پوشانده شده است، اشعه UV را جذب می کند. باکتری ها روی این سطوح عمر زیادی نخواهند داشت و هر گونه آلودگی روی این سطوح را می توان به آسانی از بین برد. استفاده از پارچه مرطوب، آب و صابون یا سرکه رقیق شده برای تمیز کردن این سطوح توصیه می شود.

مزایای برجسته آبکاری PVD

- بهبود قابل توجه مقاومت سطح: یکی از برجسته ترین مزایای پوشش PVD افزایش قابل توجه مقاومت سطحی قطعات در برابر سایش و خوردگی است. پوشش های ایجاد شده با این روش معمولا دارای سختی بالا (گاهی تا 3000 در مقیاس ویکرز) و مقاومت شیمیایی عالی هستند که می تواند عمر قطعات را چندین برابر کند.

- زیبایی و ظرافت بی نظیر: پوشش PVD علاوه بر بهبود خواص مکانیکی، امکان ایجاد طیف گسترده ای از رنگ ها و جلوه های بصری را بر روی سطوح مختلف می دهد. این ویژگی به ویژه در صنایع تزئینی مانند جواهرسازی، لوازم تزئینی و حتی در صنعت مد و پوشاک کاربرد دارد.

- سازگاری با محیط زیست: یکی از ویژگی های قابل توجه پوشش PVD عدم وجود مواد شیمیایی مضر و سمی در فرآیند ساخت است. این باعث می شود که این روش آبکاری نسبت به روش های سنتی با محیط زیست سازگارتر باشد و استانداردهای سختگیرانه زیست محیطی را رعایت کند.

- دقت و یکنواختی بالا: فرآیند PVD امکان کنترل دقیق ضخامت پوشش (حتی در نانومتر) را فراهم می کند. این دقت بالا به ویژه در صنایعی مانند الکترونیک و اپتیک که نیاز به دقت بسیار بالایی دارند بسیار ارزشمند است.

- چسبندگی عالی: پوشش های PVD به طور کلی چسبندگی بسیار خوبی به زیرلایه دارند. این ویژگی باعث می شود که پوشش در طول زمان و در شرایط سخت کاری پایداری خود را حفظ کند.

- قابلیت ایجاد پوشش های چند لایه: فناوری PVD امکان ایجاد پوشش های چند لایه با خواص مختلف را فراهم می کند. این توانایی می تواند منجر به ایجاد پوشش هایی با ترکیبی از خواص مطلوب شود.

کاربرد گسترده پوشش PVD

- صنعت خودرو

در صنعت خودروسازی از پوشش PVD برای افزایش مقاومت قطعات در برابر شرایط سخت محیطی و همچنین بهبود ظاهر بصری آنها استفاده می شود. این روش برای پوشش قسمت های داخلی و خارجی خودروها مانند دستگیره ها، قاب ها، تزئینات داخلی و حتی قطعات موتور بسیار مناسب است. به عنوان مثال، استفاده از پوشش های PVD روی پیستون ها می تواند اصطکاک را کاهش داده و عمر موتور را افزایش دهد.

- ساخت ابزار آلات صنعتی

پوشش PVD در تولید انواع ابزارهای صنعتی مانند تیغه، مته و ابزار برش کاربرد فراوانی دارد. این روش عمر مفید ابزارها را بسیار افزایش می دهد و نیاز به تعویض مکرر را کاهش می دهد. به عنوان مثال، یک مته با روکش PVD می تواند تا 5 برابر بیشتر از مته های معمولی دوام بیاورد و در نتیجه هزینه های تولید را به میزان قابل توجهی کاهش دهد.

- صنعت الکترونیک

در صنعت الکترونیک از پوشش PVD برای ایجاد لایه های رسانای نازک بر روی اجزای مختلف استفاده می شود. این پوشش ها می توانند خواص الکتریکی و حرارتی مناسبی را به قطعات الکترونیکی ببخشند. به عنوان مثال استفاده از پوشش های PVD در ساخت سنسورها و ریزتراشه ها بسیار رایج است.

- صنعت هوافضا

در صنعت هوافضا از پوشش های PVD برای محافظت از قطعات حساس در برابر شرایط سخت محیطی استفاده می شود. این پوشش ها می توانند مقاومت قطعات را در برابر دماهای بالا، فشارهای بالا و خوردگی افزایش دهند.

- صنعت پزشکی

در صنعت پزشکی از پوشش PVD برای ایجاد پوشش های زیست سازگار روی ایمپلنت ها و ابزار جراحی استفاده می شود. این پوشش ها می توانند مقاومت در برابر خوردگی و زیست سازگاری این قطعات را افزایش دهند.

- صنعت انرژی

در صنعت انرژی به ویژه در زمینه انرژی های تجدیدپذیر از پوشش های PVD برای افزایش کارایی و طول عمر قطعات مختلف استفاده می شود. به عنوان مثال، در توربین های بادی، این پوشش ها می توانند مقاومت پره را در برابر فرسایش ناشی از باد و باران افزایش دهند.

چرا باید از خدمات روکش خلاء pvd استفاده کنیم؟

وجود آبکاری بر روی قطعات باعث می شود تا آنها بسیار مقاوم و مستحکم باشند که در نتیجه رطوبت و سایر عوامل محیطی تاثیری بر آنها نخواهد داشت. علاوه بر این، استفاده طولانی مدت باعث سایش و خوردگی نخواهد شد.

اگرچه قیمت این محصولات نسبت به سایر نمونه های بدون روکش بالاتر است و از نظر ظاهری تفاوتی بین آنها وجود ندارد، اما قطعا کیفیت بالاتری دارد و ارزش خرید را دارد. پس بهتر است ریسک نکنید و با انتخاب درست یک عمر استفاده کنید و لذت ببرید.

محدودیتهای آبکاری PVD

- هزینه های بالا

یکی از چالش های اصلی در استفاده از پوشش PVD هزینه بالای تجهیزات و فرآیند است. این مشکل ممکن است مانع از استفاده گسترده از این روش در برخی صنایع کوچکتر شود. - هزینه های اولیه راه اندازی

فرآیند PVD به تجهیزات و فناوری پیشرفته ای نیاز دارد که ممکن است در دسترس همه سازندگان نباشد. این تجهیزات شامل سیستم های خلاء پیشرفته، منابع بخار و سیستم های کنترل دقیق می باشد. همچنین برای راه اندازی و نگهداری این تجهیزات نیاز به نیروی متخصص است. - محدودیت اندازه بخش

اندازه محفظه خلاء ممکن است محدودیت هایی را در اندازه قطعاتی که می توان پوشش داد ایجاد کند. این می تواند برای صنایعی که قطعات بزرگ را مدیریت می کنند یک چالش باشد. - پیچیدگی فرآیند

فرآیند PVD نسبتاً پیچیده است و نیاز به کنترل دقیق پارامترهای مختلف مانند فشار، دما و نرخ رسوب دارد. این پیچیدگی می تواند منجر به افزایش احتمال خطا و نیاز به نظارت دقیق شود. - محدودیت در نوع مواد پوشش

اگرچه طیف وسیعی از مواد را می توان با PVD پوشش داد، اما همه مواد برای این فرآیند مناسب نیستند. برخی از مواد ممکن است به دلیل نقطه ذوب بالا یا فشار بخار کم برای استفاده در این روش مناسب نباشند. - زمان پردازش

فرآیند PVD می تواند مدت زیادی طول بکشد، به خصوص برای پوشش های ضخیم تر، این می تواند بر عملکرد تولید تأثیر بگذارد، به ویژه در مقایسه با برخی از روش های پوشش سریع تر.

پوشش پی وی دی خلا در تهران

پوشش PVD خلأ یکی از روشهای نوین و پیشرفته در صنعت آبکاری است که با استفاده از فناوری رسوبدهی فیزیکی بخار، امکان ایجاد لایههایی بسیار مقاوم، براق و یکنواخت را روی سطوح فلزی فراهم میکند. این نوع پوشش بهویژه در تولید قطعات دکوراتیو، تزئینی و صنعتی کاربرد دارد و از نظر دوام، کیفیت و زیبایی نسبت به آبکاریهای سنتی عملکرد بسیار بهتری دارد. در تهران، شرکت ایران برنز استیل بهعنوان یکی از مجموعههای معتبر و فعال در این حوزه شناخته میشود که با بهرهگیری از تجهیزات مدرن و تیم تخصصی، خدمات پوشش PVD خلأ را با بالاترین کیفیت ارائه میدهد.

شرکت ایران برنز استیل توانسته با ارائه رنگهای متنوع مانند طلایی، نقرهای، دودی و رزگلد و رعایت استانداردهای روز، رضایت طیف گستردهای از مشتریان در صنایع ساختمانی، دکوراسیون داخلی، تولید قلیان و تجهیزات لوکس را جلب کند. این شرکت علاوه بر اجرای دقیق پوشش PVD، مشاوره تخصصی برای انتخاب رنگ و نوع پوشش متناسب با کاربرد مورد نظر را نیز در اختیار مشتریان قرار میدهد.

نکته نهایی در مورد پوشش پی وی دی خلا |خدمات پوشش دهی و آبکاری در خلا

روش پوشش خلاء یا PVD یکی از پیشرفته ترین روش های پوشش فلز است که در بسیاری از صنایع از جمله صندلی سازی استفاده می شود. این روش طی فرآیندهای خاصی در محفظه خلاء انجام میشود. در مقایسه با روشهای سنتیتر مانند آبکاری نیکل، دارای مزایایی از جمله سازگاری بیشتر با محیط، دوام بیشتر و تنوع رنگ است.