در دنیای مهندسی، گاهی سرنوشت یک قطعه نه در میلیمترها، بلکه در کسری از میکرون رقم میخورد. آبکاری، هنر افزودن لایهای فلزی بر سطح اجسام است؛ فرآیندی که هم زیبایی میآفریند، هم دوام. اما این لایه، هرچقدر هم براق و بینقص بهنظر برسد، اگر ضخامت آن اندکی بیشتر یا کمتر از حد مجاز باشد، میتواند عملکرد یک قطعه صنعتی را به کلی مختل کند یا حتی باعث شکست در کاربردهای حیاتی مانند پزشکی، هوافضا یا الکترونیک شود.

در این میان، کنترل ضخامت در آبکاری همان جاییست که دقت، علم و تجربه به هم میرسند. زیرا اگر ضخامت بیش از حد باشد، منابع هدر میرود، وزن قطعه افزایش مییابد و ممکن است پوشش ترک بخورد. و اگر کمتر از حد لازم باشد، مقاومت در برابر خوردگی کاهش یافته و طول عمر قطعه بهشدت افت میکند.

پس سؤال اصلی اینجاست: چگونه میتوان با دقت بالا و در شرایط متغیر صنعتی، ضخامت پوشش را کنترل کرد؟ این مقاله، به بررسی دقیق اهمیت کنترل ضخامت پوشش در آبکاری، روشهای مختلف اندازهگیری آن، عوامل مؤثر و استانداردهای بینالمللی میپردازد تا پاسخ این پرسش را با زبانی فنی و کاربردی ارائه دهد.

اهمیت کنترل ضخامت در آبکاری

کنترل ضخامت پوشش در فرآیند آبکاری یکی از حیاتیترین پارامترهایی است که بهطور مستقیم بر کیفیت، دوام، کارایی و حتی هزینه نهایی محصول تأثیر میگذارد. آبکاری، بهعنوان یکی از روشهای رایج برای ایجاد لایهای فلزی بر سطح قطعات، اهداف مختلفی مانند افزایش مقاومت به خوردگی، بهبود ظاهر، کاهش اصطکاک، رسانایی الکتریکی یا سختی سطحی را دنبال میکند. با این حال، رسیدن به این اهداف تنها زمانی ممکن است که ضخامت لایهی پوششی بهدرستی کنترل شود و در محدوده استاندارد باقی بماند.

۱. تأثیر ضخامت روی خواص مکانیکی و عملکردی

ضخامت نامناسب میتواند باعث افت خواص مورد انتظار شود. بهعنوان مثال، در صورت نازک بودن پوشش، سطح پایه (ساباستریت) ممکن است بهخوبی محافظت نشود و در معرض خوردگی یا سایش قرار گیرد. از سوی دیگر، ضخامت بیشازحد نیز میتواند مشکلاتی مانند ترد شدن پوشش، افزایش وزن قطعه، کاهش چسبندگی یا حتی ترکخوردگی پوشش را در پی داشته باشد.

اینجاست که کنترل ضخامت در آبکاری در برخی صنایع مانند خودروسازی یا الکترونیک، حتی تفاوتهای میکرونی در ضخامت میتواند باعث نقص عملکرد یا اختلال در مونتاژ شود.

۲. اثر ضخامت بر ظاهر و زیبایی سطح

در آبکاریهای تزئینی مانند نیکل-کروم یا طلاکاری، یکنواختی ضخامت پوشش بهطور مستقیم با ظاهر نهایی قطعه در ارتباط است. ضخامت غیریکنواخت باعث تفاوت در براقیت، رنگ، یا حتی ایجاد موج و نقص ظاهری در سطح میشود. بنابراین در کاربردهای دکوراتیو، کنترل دقیق ضخامت نقش مهمی در رضایت مشتری و کیفیت نهایی دارد.

۳. مدیریت هزینهها و صرفهجویی اقتصادی

مواد مورد استفاده در آبکاری؛ بهویژه فلزات گرانبها مانند طلا، نقره یا پالادیم؛ بسیار هزینهبر هستند. در چنین مواردی، حتی کسری از میکرون در ضخامت اضافه میتواند به افزایش چشمگیر هزینهها منجر شود. بنابراین کنترل ضخامت در آبکاری به صورت دقیق نه تنها برای کیفیت، بلکه از نظر اقتصادی نیز اهمیت دارد و از اتلاف مواد جلوگیری میکند.

۴. انطباق با استانداردها و الزامات صنعتی

در بسیاری از صنایع، ضخامت لایههای پوششی باید با استانداردهای بینالمللی مانند ASTM، ISO یا MIL مطابقت داشته باشد. عدم رعایت این الزامات میتواند منجر به رد شدن قطعه، برگشت خوردن سفارشها و حتی پیامدهای قانونی یا قراردادی شود. کنترل ضخامت در آبکاری، تضمین میکند که فرآیند مطابق با مشخصات فنی مشتری یا سازمان استاندارد باشد.

۵. افزایش دوام و طول عمر قطعات

یکی از اهداف اصلی آبکاری کروم و نیکل، افزایش طول عمر قطعات در برابر عوامل محیطی نظیر رطوبت، مواد شیمیایی، دما یا سایش است. این خاصیت تنها زمانی بهطور کامل محقق میشود که ضخامت پوشش در حد بهینه باشد. در صنایع حساس مانند هوافضا یا پزشکی، کوچکترین نقص در ضخامت میتواند منجر به شکست عملکرد قطعه در شرایط بحرانی شود.

روشهای اندازهگیری ضخامت پوشش آبکاری

اندازهگیری دقیق ضخامت پوشش آبکاری، گام کلیدی در ارزیابی کیفیت نهایی قطعه و کنترل فرآیند تولید است و در کنترل ضخامت در آبکاری اهمیت زیادی دارد. بسته به نوع فلز پایه، نوع پوشش، دقت مورد نیاز، و شرایط سطحی قطعه، روشهای مختلفی برای این کار مورد استفاده قرار میگیرد. این روشها بهطور کلی به دو دسته تقسیم میشوند: روشهای مخرب و روشهای غیرمخرب. در ادامه به مهمترین روشهای مرسوم اندازهگیری ضخامت پوشش پرداخته میشود:

روش XRF (طیفسنجی فلورسانس پرتو ایکس)

- نوع: غیرمخرب

- کاربرد: بسیار دقیق، مناسب برای فلزات گرانبها و پوششهای نازک

در این روش، دستگاه XRF پرتو ایکس را به سطح قطعه میتاباند و بر اساس انرژی بازتابشده، نوع و ضخامت لایه پوششی را تشخیص میدهد. این تکنولوژی قابلیت اندازهگیری ضخامت چند لایه بهصورت همزمان را دارد و برای آبکاریهای دقیق مانند طلا، نقره، نیکل یا قلع بسیار کاربردی است.

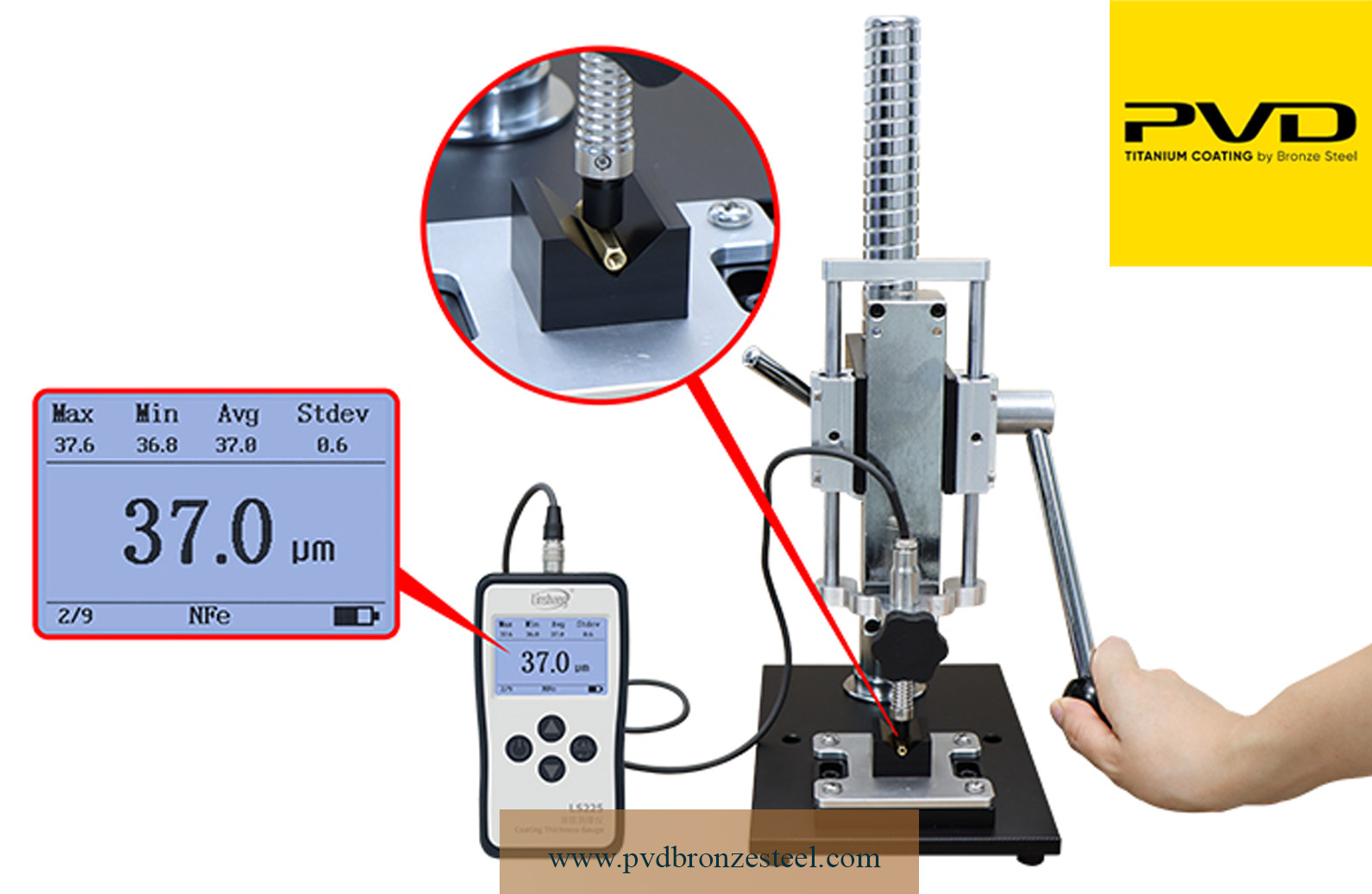

روش الکترومغناطیسی (اندازهگیری با دستگاه پوششسنج مغناطیسی)

- نوع: غیرمخرب

- کاربرد: برای پوششهای غیرمغناطیسی روی زیرلایههای آهنی (مثلاً رنگ، روی، کروم روی فولاد)

در این روش، میدان مغناطیسی توسط پروب دستگاه تولید شده و بر اساس تغییرات آن هنگام تماس با سطح، ضخامت پوشش اندازهگیری میشود. این روش در کنترل ضخامت در آبکاری، مناسب برای محیطهای صنعتی و تست سریع روی خط تولید.

روش جریان گردابی

- نوع: غیرمخرب

- کاربرد: برای پوششهای غیررسانا روی زیرلایههای رسانا، یا برعکس

در این روش، میدان الکترومغناطیسی متناوب باعث تولید جریانهای گردابی در زیرلایه میشود. تغییرات این جریانها نشاندهنده ضخامت پوشش هستند. این روش برای پوششهایی مانند رنگ یا آنودایز آلومینیوم مناسب است.

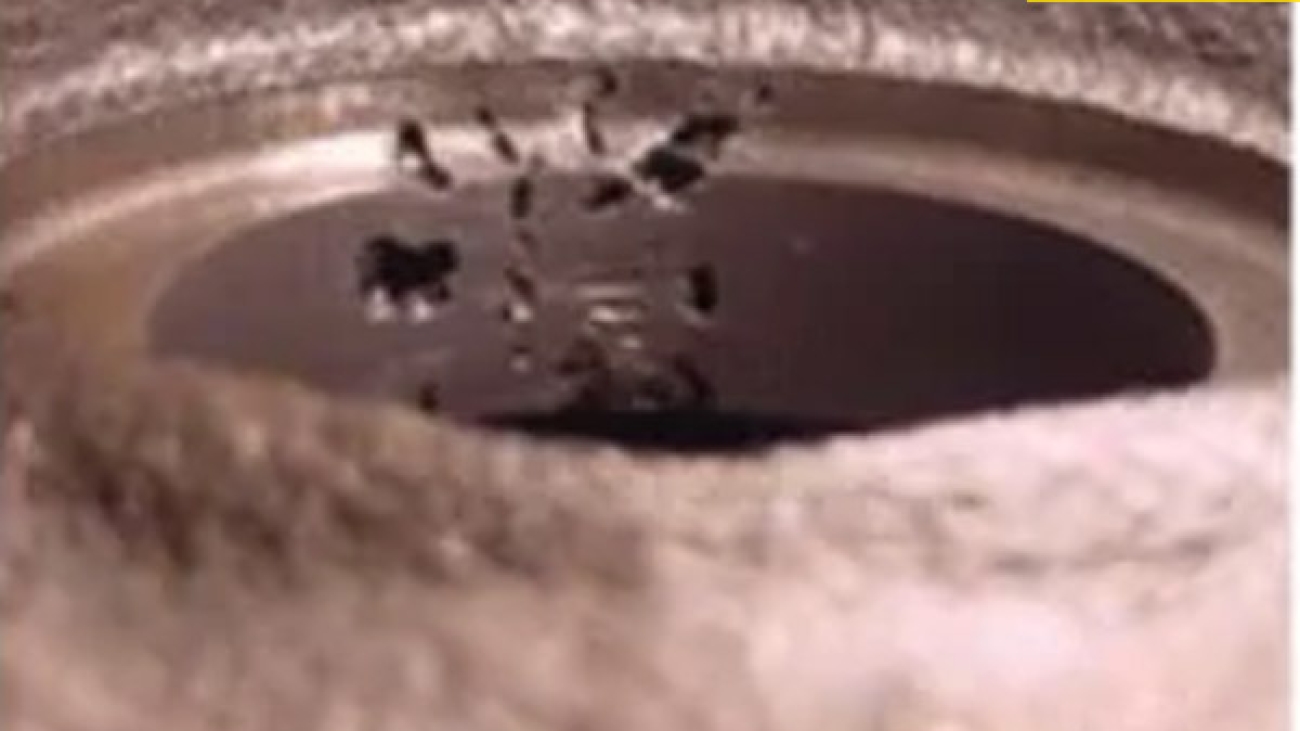

روش مقطعزنی و میکروسکوپی

- نوع: مخرب

- کاربرد: کنترل دقیق در آزمایشگاه، مناسب برای بررسی ساختار لایهها

در این روش کنترل ضخامت در آبکاری، نمونه برش داده میشود و پس از آمادهسازی سطح مقطع (پولیش، اچ و غیره) زیر میکروسکوپ نوری یا الکترونی قرار میگیرد. ضخامت لایه بهصورت مستقیم و با دقت بالا قابل مشاهده و اندازهگیری است.

روش توزین قبل و بعد از آبکاری

- نوع: نیمهمخرب

- کاربرد: ساده و دقیق در موارد خاص، برای سطوح صاف

در این روش کنترل ضخامت در آبکاری، وزن قطعه قبل و بعد از آبکاری اندازهگیری میشود و با دانستن سطح قطعه و چگالی فلز، ضخامت پوشش محاسبه میگردد. معمولاً در آزمایشگاه و برای نمونههای مرجع استفاده میشود.

انتخاب روش مناسب اندازهگیری ضخامت

انتخاب روش مناسب برای اندازهگیری ضخامت در آبکاری به عوامل متعددی بستگی دارد، از جمله:

- نوع فلز پایه و پوشش

- دقت مورد نیاز

- محدودیتهای بودجه و تجهیزات

- شرایط محیطی (مثلاً در خط تولید یا آزمایشگاه)

- امکان تخریب یا عدم تخریب نمونه

در صنایع پیشرفته، معمولاً ترکیبی از روشها مورد استفاده قرار میگیرد تا از دقت، صحت و قابلیت تکرار اطمینان حاصل شود.

جدول مقایسه مزایا و معایب روشهای اندازهگیری ضخامت آبکاری

| روش اندازهگیری | مزایا | معایب |

| XRF (طیفسنجی فلورسانس پرتو ایکس) | – دقت بسیار بالا – غیرمخرب و سریع – قابلیت اندازهگیری چندلایه |

– هزینه بالای دستگاه – نیاز به کالیبراسیون دقیق – نیاز به اپراتور متخصص |

| میدان مغناطیسی | – سریع و آسان – قابل حمل – مناسب برای کنترل در خط تولید |

– محدود به زیرلایههای مغناطیسی – حساس به زبری یا ناهمواری سطح |

| جریان گردابی | – مناسب برای پوششهای نازک – غیرمخرب و قابل حمل – سریع |

– دقت کمتر نسبت به XRF – وابسته به رسانایی زیرلایه – نیاز به کالیبراسیون نسبت به هر جنس قطعه |

| میکروسکوپی (مقطعزنی) | – دقت بسیار بالا – امکان مشاهده لایهها و ساختار – مناسب برای بررسی چسبندگی |

– مخرب و زمانبر – نیاز به تجهیزات آزمایشگاهی و آمادهسازی نمونه |

| روش توزین | – ساده و کمهزینه – مناسب برای پوششهای ضخیم – مناسب برای قطعات با سطح صاف |

– دقت پایین برای پوششهای بسیار نازک – نیاز به دانستن دقیق مساحت سطح – محدود به قطعات کوچک و آزمایشگاهی |

خطاهای رایج در کنترل ضخامت در آبکاری

- کالیبراسیون نادرست دستگاه: عدم کالیبراسیون صحیح دستگاهها باعث خوانشهای اشتباه ضخامت میشود. کالیبراسیون منظم با استانداردهای مرجع ضروری است.

- تأثیر زبری یا آلودگی سطح: سطوح آلوده یا زبر باعث اختلال در اندازهگیری و پوشش غیر یکنواخت میشوند، که دقت دستگاهها را کاهش میدهد.

- انتخاب نادرست روش اندازهگیری: استفاده از روش نامناسب برای نوع پوشش یا زیرلایه، نتایج نادرستی به همراه دارد و باید محدودیتهای هر روش را مدنظر داشت.

- قرارگیری نادرست پروب: زاویه یا فشار ناصحیح پروب باعث خطا در اندازهگیری میشود، مخصوصاً در قطعات با سطح منحنی یا پیچیده.

- تأثیر دمای محیط و قطعه: تغییرات دما میتواند باعث خطا در قرائت دستگاهها شود؛ قطعه باید در دمای محیط باشد تا نتیجه دقیق حاصل شود.

- خطای انسانی: عدم آموزش کافی اپراتورها و رعایت نکردن دستورالعملها، یکی از دلایل مهم خطا در کنترل ضخامت در آبکاری است.

نتیجهگیری

کنترل ضخامت در آبکاری، یکی از عوامل کلیدی در تضمین کیفیت، دوام و عملکرد صحیح قطعات است. ضخامت نامناسب میتواند باعث خوردگی، ترکخوردگی، افزایش هزینه یا حتی رد شدن قطعه در کنترل کیفیت شود.

برای رسیدن به ضخامت بهینه، باید پارامترهایی مانند چگالی جریان، زمان آبکاری، دما و ترکیب شیمیایی محلول بهدرستی تنظیم شوند. همچنین انتخاب روش مناسب برای اندازهگیری ضخامت؛ اعم از روشهای غیرمخرب مانند XRF و جریان گردابی، یا روشهای دقیق آزمایشگاهی مانند مقطعزنی؛ نقش مهمی در صحت کنترل دارد. در نهایت، کنترل دقیق ضخامت نهفقط یک نیاز فنی، بلکه راهی برای کاهش هزینهها، افزایش رضایت مشتری و انطباق با استانداردهای صنعتی است.