در قلب هر سازه مقاوم و هر قطعه ماشینآلات دقیق، نیاز به یک سپر محافظ غیرقابل نفوذ در برابر عوامل محیطی نهفته است. روشهای قدیمی آبکاری فلزات، در مواجهه با الزامات استحکام بالا و مقاومت شیمیایی پیشرفته امروزی، به نقاط ضعف خود رسیدهاند؛ به خصوص در مواردی که حفظ تلرانسهای ابعادی در پیچ و مهرهها و اجتناب از پدیده زیانبار تردی هیدروژنی اولویت اول باشد.

اینجاست که آبکاری داکرومات (Dacromet) به عنوان یک راهکار تخصصی و استانداردشده وارد میدان میشود. این فرآیند، با تکیه بر مکانیزم حفاظتی منحصربهفردی که از ترکیب روی و آلومینیوم در یک بستر غیرالکترولیتی بهره میبرد، توانسته است استانداردهای مقاومت به خوردگی را جابجا کند. داکرومات صرفاً یک پوشش نیست؛ بلکه یک تضمین مهندسی برای دوام قطعات شما در سختترین شرایط عملیاتی است، از موتور خودروها گرفته تا اتصالات سازهای در معرض رطوبت دائمی. آماده باشید تا با مکانیزم دقیق این سپر دفاعی پیشرفته آشنا شوید.

آبکاری داکرومات چیست؟

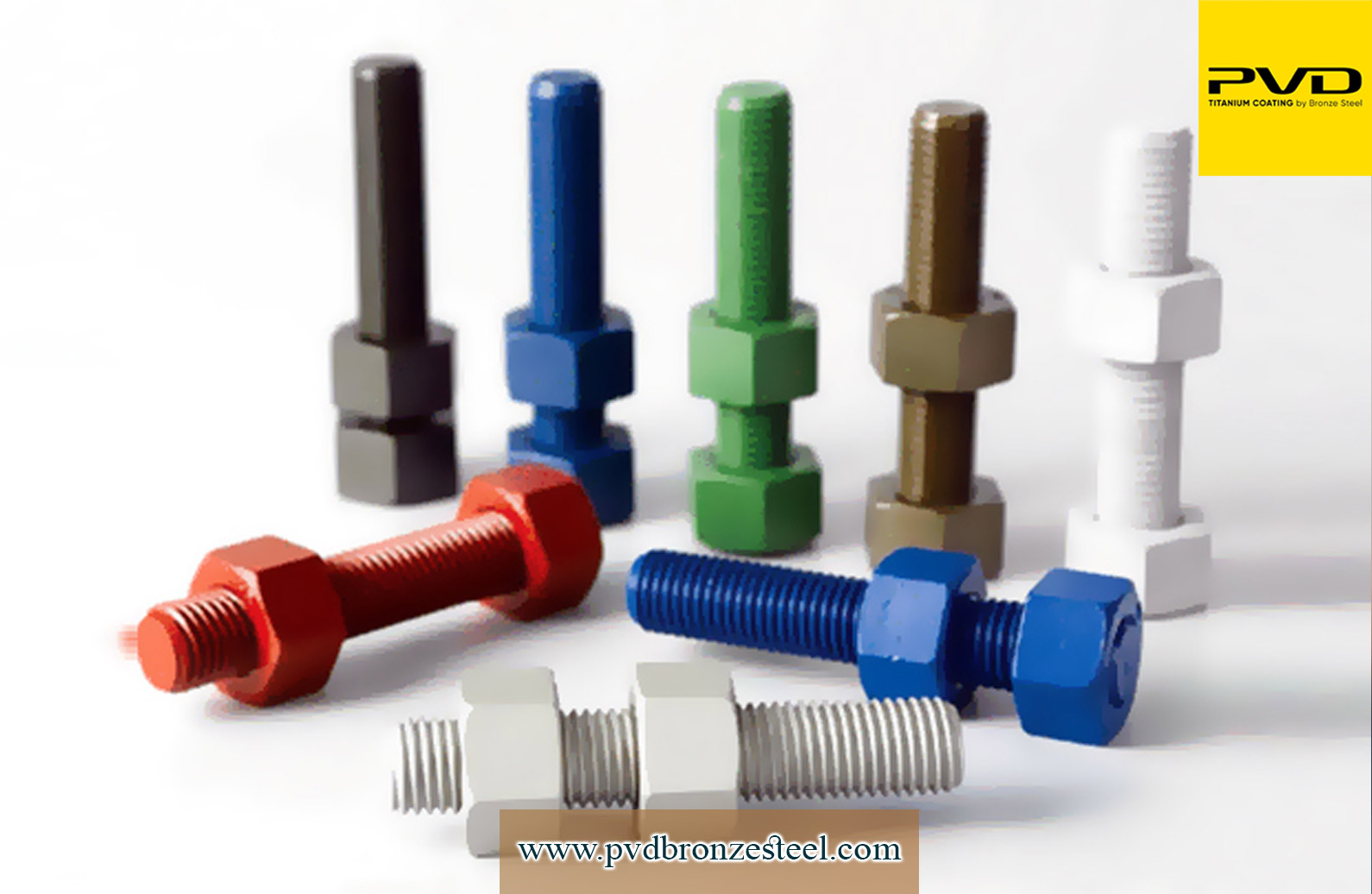

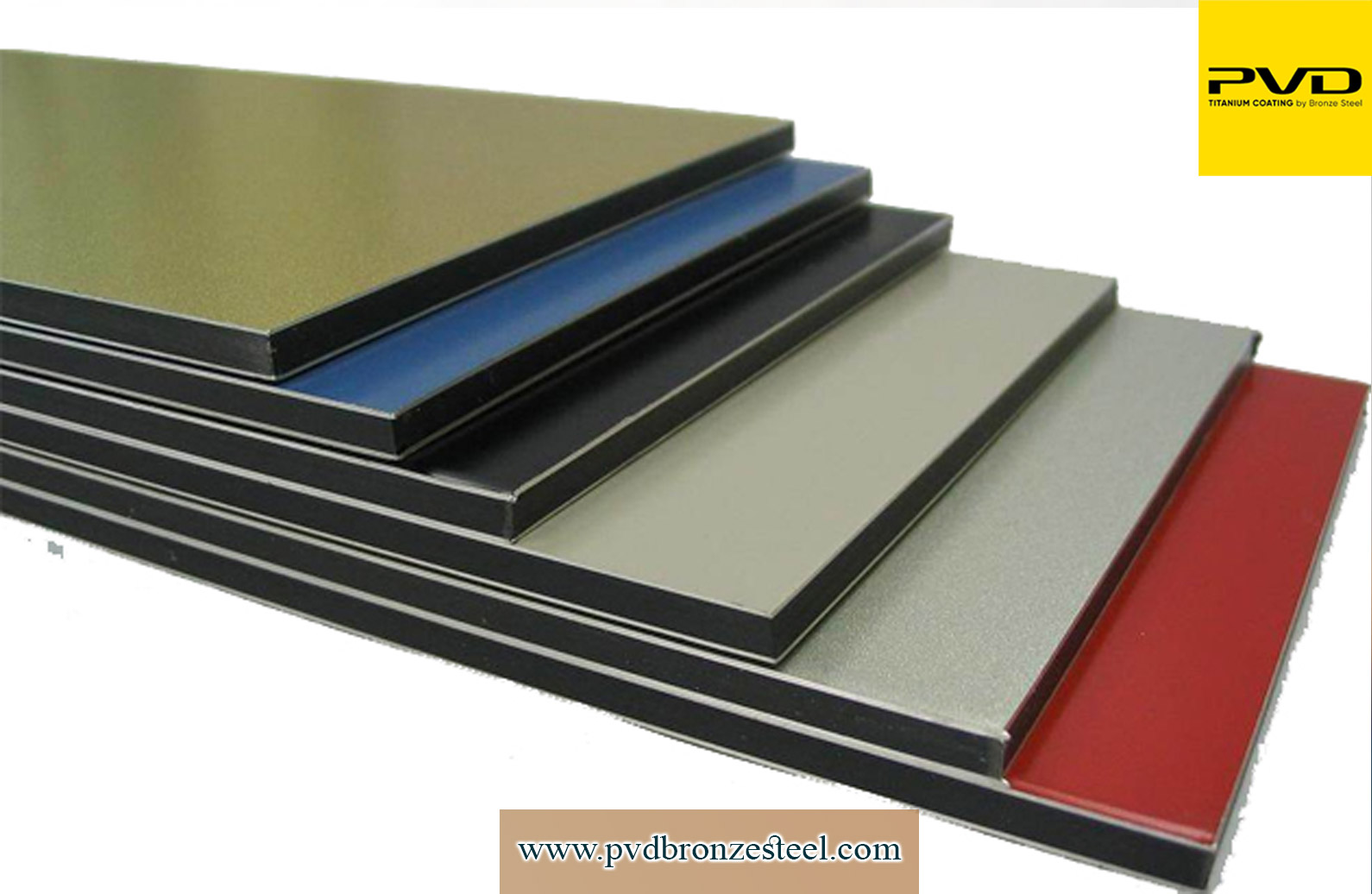

پوشش داکرومات یک روش پیشرفته و بسیار مؤثر برای پوششدهی سطوح فلزی، بهویژه قطعات فولادی مانند انواع پیچ و مهرهها، واشرها و قطعات خودرو است. هدف اصلی این پوشش، افزایش چشمگیر مقاومت قطعه در برابر خوردگی، سایش و عوامل محیطی خورنده است.

به زبان ساده، داکرومات یک پوشش غیرالکترولیتی (بدون استفاده از جریان برق برای رسوبدهی فلز) بر پایه آب است که ترکیبی از ذرات میکروسکوپی روی (Zinc)، آلومینیوم (Aluminum) و مواد چسباننده حاوی کرومات را روی سطح فلز تشکیل میدهد. این ترکیب لایهای محافظ به شکل پولکهای در هم تنیده ایجاد میکند.

فرآیند اجرای آبکاری داکرومات

فرآیند اجرای پوشش داکرومات یک زنجیره دقیق از عملیات شیمیایی و حرارتی است که هدف آن ایجاد یک پوشش محافظ بسیار مقاوم بر روی زیرلایه فلزی است. این فرآیند بهدقت مدیریت میشود تا خواص مکانیکی قطعه حفظ شده و پوششی یکنواخت و عاری از نقص به دست آید.

آمادهسازی سطح

این مرحله بنیادینترین بخش است و کیفیت نهایی پوشش مستقیماً به آن وابسته است. قطعات فلزی، قبل از هرگونه تماس با محلول داکرومات، باید کاملاً از هرگونه آلودگی سطحی عاری شوند. این شامل مراحل دقیق چربیزدایی شیمیایی برای از بین بردن روغنهای فرآیندی، گریسها و آلودگیهای روغنی است. پس از آن، عملیات شستشو با آب خالص انجام میشود تا اطمینان حاصل شود که هیچ ماده شیمیاییای در مراحل بعدی تداخل ایجاد نمیکند.

در مواردی که قطعه دارای اکسید یا زنگزدگی باشد، ممکن است از فرآیندهای غیرخورنده برای پاکسازی استفاده شود، زیرا محیط شیمیایی داکرومات به گونهای طراحی شده که نیاز به اسیدشویی تهاجمی پیش از پوششدهی را کاهش دهد.

اعمال پوشش

بسته به ماهیت و اندازه قطعه، دو تکنیک اصلی برای اعمال محلول داکرومات به کار گرفته میشود:

روش غوطهوری و چرخش (Dip-Spin / Centrifuging): این روش رایجترین تکنیک استفاده شده در آبکاری داکرومات برای قطعات کوچک و متوسط مانند پیچها، مهرهها، واشرها و قطعات فنری است. قطعات ابتدا درون سبدهایی قرار میگیرند و به طور کامل در حمام حاوی محلول آبی داکرومات که ترکیب متوازنی از ذرات روی، آلومینیوم و افزودنیهای آلی است، فرو برده میشوند.

بلافاصله پس از خروج از محلول، سبد وارد مرحله سانتریفیوژ میشود. این چرخش پرسرعت، نیروی گریز از مرکز را اعمال میکند که به طور مؤثر مواد اضافی محلول را از سوراخها، فضاهای داخلی رزوه و نواحی کمعمق قطعه خارج میسازد. حذف مواد مازاد، ضخامت پوشش را به صورت میلیمتری کنترل کرده و از انسداد رزوه جلوگیری میکند.

روش اسپری (Spray Coating): برای قطعاتی که شکل پیچیدهتری دارند، بزرگتر هستند، یا نیاز به کنترل دقیقتر جریان محلول در مناطق خاصی دارند، از روش اسپری استفاده میشود که در آن محلول داکرومات بهصورت پاششی بر سطح اعمال میگردد.

تثبیت حرارتی و پخت

این مرحله از آبکاری داکرومات، جایی است که پوشش از حالت سوسپانسیون به یک لایه محافظ جامد تبدیل میشود. پس از اعمال پوشش، قطعات وارد کورههای کنترلشده حرارتی میشوند. ابتدا فرآیند پیشپخت در دمای پایینتر (حدود صد درجه سانتیگراد) انجام میشود تا آب موجود در محلول تبخیر شده و پوشش به حالت خشک درآید.

سپس، قطعات وارد مرحله پخت اصلی میشوند؛ در این مرحله دما معمولاً تا حدود سیصد تا سیصد و پنجاه درجه سانتیگراد افزایش مییابد. این حرارت بالا باعث میشود که ذرات روی و آلومینیوم کاملاً ذوب شده و در یکدیگر ادغام گردند و یک لایه سرامیک-فلزی (پولکی) مستحکم و چسبنده به سطح زیرین تشکیل دهند که مانع نفوذ رطوبت و اکسیژن به فلز پایه میشود.

تکرار سیکل (در صورت نیاز به مقاومت بالاتر)

برای دستیابی به بالاترین سطح حفاظت در برابر خوردگی (که در کاربردهای دریایی یا زیرساختی سنگین مورد نیاز است)، کل فرآیند اعمال پوشش و پخت اغلب دوباره تکرار میشود. تکرار سیکل در آبکاری داکرومات باعث ایجاد لایههای متوالی میشود که یکدیگر را تقویت کرده و منجر به افزایش چشمگیر زمان تحمل تست اسپری نمک میگردد.

مزایای کلیدی آبکاری داکرومات

پوشش داکرومات به دلیل ویژگیهای منحصربهفرد خود در حفاظت از فلزات، مزایای کلیدی متعددی را در مقایسه با روشهای سنتی آبکاری در خلا ارائه میدهد که آن را به یک انتخاب برتر در صنایع حساس تبدیل کرده است.

در اینجا مهمترین مزایای آبکاری داکرومات آورده شده است:

۱. مقاومت عالی و طولانیمدت در برابر خوردگی

مهمترین مزیت داکرومات، توانایی آن در ایجاد حفاظت کاتدی (آندی فداشونده) توسط ذرات روی و حفاظت موانعی توسط ذرات آلومینیوم و لایههای کروماته است.

این پوشش میتواند مقاومت بسیار بالایی در برابر تست اسپری نمک از خود نشان دهد. به عنوان مثال، یک پوشش داکرومات با ضخامت ۱۰ میکرومتر میتواند بیش از ۱۰۰۰ ساعت در این تست دوام بیاورد، در حالی که گالوانیزه معمولی به این میزان مقاومت نمیرسد.

۲. حفظ خواص مکانیکی قطعات (عدم تردی هیدروژنی)

این مزیت برای قطعات تحت تنش بالا بسیار حیاتی است:

جلوگیری از تردی هیدروژنی: بر خلاف آبکاریهای الکترولیتی (که از اسید برای آمادهسازی استفاده میکنند)، فرآیند آبکاری داکرومات نیازی به تماس با اسیدهای قوی ندارد. این امر باعث میشود اتمهای هیدروژن جذب فولادهای با استحکام بالا نشوند و از پدیده تردی هیدروژنی (Hydrogen Embrittlement) که منجر به شکست ناگهانی قطعه میشود، جلوگیری به عمل میآید. بنابراین، برای پیچها و اتصالات با گرید بالا (مانند SAE Grade 8 یا A490) یک ضرورت است.

۳. کنترل دقیق ضخامت و حفظ تلرانسهای ابعادی

داکرومات به دلیل روش اجرای خود، یک پوشش با ضخامت بسیار نازک اما با چسبندگی بالا ایجاد میکند. ضخامت کم پوشش مانع از پر شدن یا تغییر تلرانسهای دقیق رزوه در پیچ و مهرهها میشود. این امر نیاز به عملیات ثانویه مانند قلاویزکاری مجدد را از بین میبرد.

۴. مقاومت حرارتی بالاتر

آبکاری داکرومات میتواند در دماهای بالاتری نسبت به برخی پوششهای سنتی (مثل گالوانیزه گرم) عملکرد خود را حفظ کند و دچار نقص نشود، که این موضوع آن را برای کاربرد در محیطهای گرمتر مناسب میسازد.

۵. چسبندگی عالی و انعطافپذیری

ذرات روی و آلومینیوم در فرآیند پخت، پیوندهای شیمیایی مستحکمی با سطح فلز برقرار میکنند که باعث چسبندگی فوقالعاده به زیرلایه میشود. این پوشش همچنین در برابر سایش و خمشهای جزئی، مقاومت خوبی از خود نشان میدهد.

۶. سازگاری با پوششهای بعدی (قابلیت رنگپذیری)

سطح داکرومات دارای ساختار پولکی است که چسبندگی عالی برای اعمال لایههای ثانویه مانند رنگها یا سیلرها (Sealers) فراهم میکند. این امر امکان سفارشیسازی ظاهری و افزایش بیشتر مقاومت در برابر خوردگی را مهیا میسازد.

۷. ملاحظات زیستمحیطی

در فرمولاسیونهای جدید آبکاری داکرومات، استفاده از کروم شش ظرفیتی (که سمی است) حذف شده و به جای آن از کروم سه ظرفیتی یا ترکیبات بدون کروم استفاده میشود، که آن را با استانداردهای سختگیرانه زیستمحیطی منطبق میسازد. همچنین این فرآیند معمولاً فاضلاب شیمیایی کمتری نسبت به فرآیندهای آبکاری الکترولیتی تولید میکند.

جدول مقایسه مزایا و محدودیتهای آبکاری کروم

| دسته | مزایای کلیدی | محدودیتهای اصلی |

| عملکرد | مقاومت فوقالعاده در برابر خوردگی، مقاومت حرارتی مناسب | آسیبپذیر در برابر سایش مکانیکی شدید |

| مهندسی | عدم ایجاد تردی هیدروژنی، حفظ تلرانسهای ابعادی | ضخامت محدود برای حفاظت در محیطهای با تهاجم فوقالعاده |

| اقتصادی/فرآیند | سازگاری با پوششهای بعدی، فرآیند کمپساب | هزینه اولیه بالاتر از گالوانیزه، نیاز به کورههای تخصصی |

| زیستمحیطی | حذف کروم شش ظرفیتی در فرمولاسیونهای جدید | مدیریت پسماند کروم در فرمولاسیونهای قدیمیتر |

محدودیتهای پوشش داکرومات

آبکاری داکرومات با وجود مزایای فوقالعاده در حفاظت از قطعات، محدودیتهایی نیز دارد که باید در فرآیند انتخاب پوشش لحاظ شوند. یکی از اصلیترین محدودیتها، هزینه اولیه بالاتر آن نسبت به روشهای سنتی مانند گالوانیزه است که ناشی از استفاده از مواد شیمیایی خاص و نیاز به تجهیزات پخت حرارتی تخصصی است. همچنین، اگرچه مقاومت حرارتی آن خوب است، اما در معرض دماهای عملیاتی بسیار بالا (بالاتر از محدوده مشخص شده) مقاومت خود را از دست میدهد و تخریب میشود. علاوه بر این، اگرچه نسلهای جدیدتر فرمولاسیونهای سازگار با محیط زیست را به کار میبرند، برخی فرمولاسیونها همچنان حاوی ترکیبات کروم هستند که مدیریت پسماند و انطباق با مقررات زیستمحیطی سختگیرانه را چالشبرانگیز میسازد.

از منظر محافظت، ضخامت پوشش داکرومات که برای حفظ تلرانسهای دقیق طراحی شده، در مقایسه با پوششهای با ضخامت بالا، محدودیتهایی در برابر سایش مکانیکی بسیار شدید یا تهاجم شیمیایی بسیار طولانیمدت ایجاد میکند؛ بنابراین، در محیطهایی با تهاجم فوقالعاده بالا، ممکن است روشهای ضخیمتر دیگر ارجحیت یابند. این محدودیتها ایجاب میکند که آبکاری داکرومات به عنوان راهحلی تخصصی برای کاربردهایی که نیاز به عدم تردی هیدروژنی و مقاومت خوردگی عالی در ضخامت کم دارند، در نظر گرفته شود، نه لزوماً به عنوان یک جایگزین ارزانقیمت برای تمام کاربردها.

نتیجهگیری

همانطور که مشاهده شد، آبکاری داکرومات فراتر از یک لایه محافظ ساده است؛ این فرآیند یک سیستم مهندسیشده برای ارائه حفاظت چندوجهی به قطعات فلزی است. داکرومات با موفقیت بر چالشهای ذاتی روشهای سنتی غلبه میکند؛ نه تنها مقاومت استثنایی در برابر خوردگی ایجاد میکند، بلکه با حفظ کامل خواص مکانیکی فولادهای پرمقاومت از طریق حذف ریسک تردی هیدروژنی، و تضمین دقت ابعادی بالا در اتصالات رزوهدار، استانداردهای جدیدی را تعریف میکند.

در نهایت، انتخاب پوشش داکرومات به معنای سرمایهگذاری بر طول عمر تضمینشده قطعات، کاهش هزینههای نگهداری و اطمینان از عملکرد ایمن آنها در محیطهای تهاجمی (از خودرو گرفته تا سازههای عمرانی و صنعتی) است. داکرومات نه تنها قطعه را میپوشاند، بلکه دوام و قابلیت اطمینان پروژه شما را برای سالهای آینده بیمه میکند.