آبکاری کروم سخت فرآیندی است که با ایجاد لایهای مقاوم روی فلزات، علاوه بر افزایش مقاومت در برابر خوردگی و سایش، به سطح آنها زیبایی و جلای فلزی میبخشد. این ویژگیها نه تنها عملکرد قطعات را بهبود میبخشد، بلکه امکان استفاده از آنها را در کاربردهای دکوراتیو نیز فراهم میکند. در صنایع مختلف، قطعات فلزی معمولاً در معرض شرایط سخت محیطی قرار دارند که میتواند عمر و دوام آنها را کاهش دهد.

سایش و خوردگی از مهمترین عوامل تخریب قطعات صنعتی هستند، به همین دلیل صنعتگران به دنبال راهکارهایی برای افزایش مقاومت این قطعات هستند. آبکاری کروم سخت، راهحلی مؤثر برای افزایش مقاومت در برابر این عوامل مخرب و طولانی کردن عمر قطعات در محیطهای صنعتی خشن است.

کروم سخت در واقع پوششی نازک از فلز کروم است که به روش الکترولیتی روی سطوح مختلف فلزی اعمال میشود. این فرآیند میتواند رنگ فلزات را به طیفی از خاکستری روشن تا نقرهای براق تغییر داده و ظاهر درخشانی به آنها بدهد. ضخامت لایه کروم در این فرآیند معمولاً بین 0.02 تا 0.127 میلیمتر است که بسته به نیاز و نوع کاربرد قطعه، متغیر خواهد بود.

آبکاری کروم سخت چیست؟

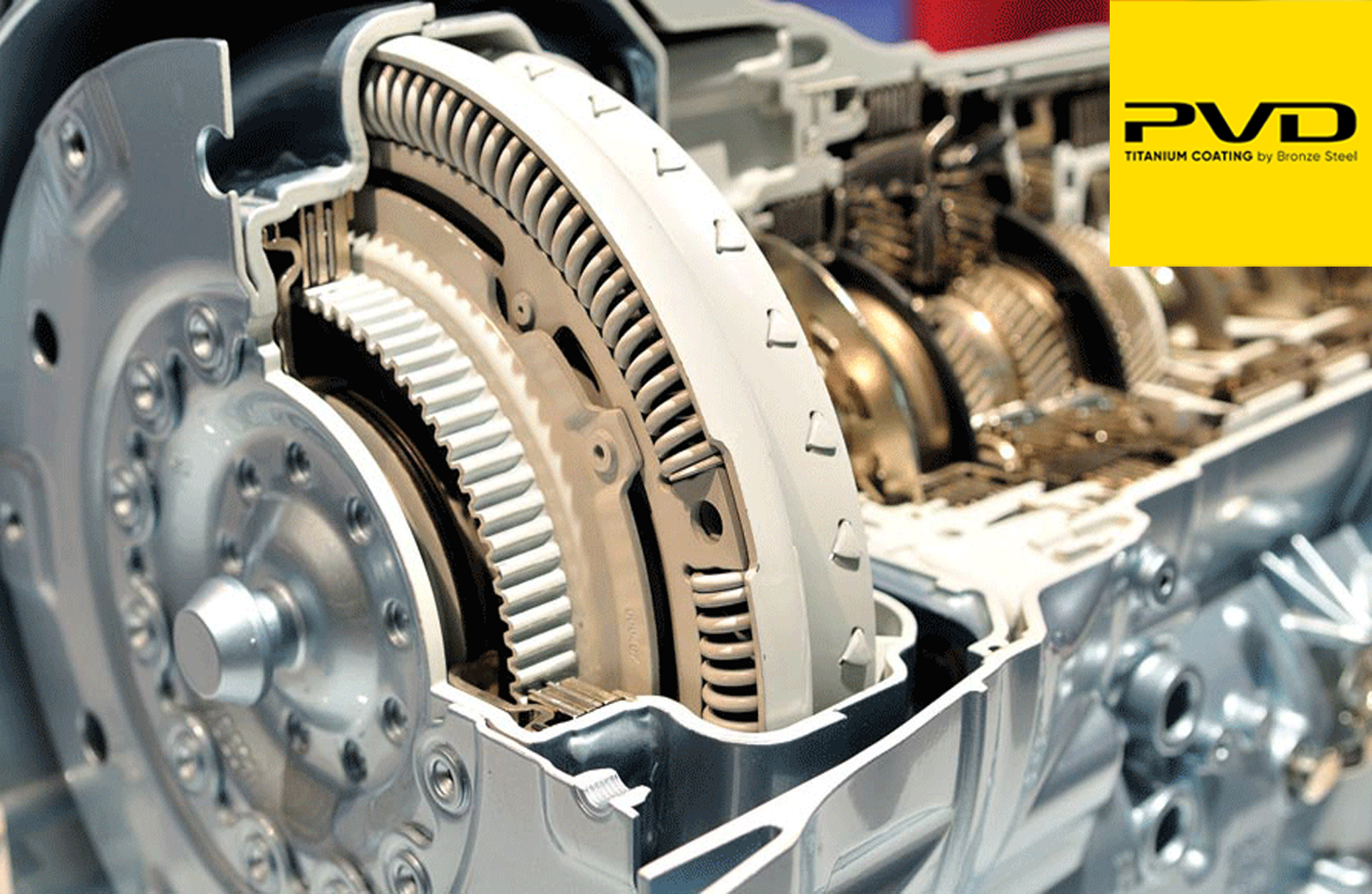

آبکاری کروم سخت یا Hard Chrome Plating شامل پوششهای ضخیم کروم است که به منظور افزایش مقاومت در برابر سایش، حفظ روغن و روانکاری مورد استفاده قرار میگیرد. این نوع آبکاری، تزیینی نیست و هدف اصلی آن افزایش دوام قطعاتی مثل رینگهای پیستون و میلههای سیلندر هیدرولیک است. نام “کروم سخت” نیز از ضخامت بالای این پوششها گرفته شده و معمولاً بر روی زیرلایههای فولادی اجرا میشود. این روکش اگرچه فلزی و براق است، اما به عنوان روکش تزئینی استفاده نمیشود و بیشتر در قطعات صنعتی کاربرد دارد.

تفاوت اصلی بین کروم سخت و کروم تزئینی در ضخامت نهایی آنهاست؛ کروم سخت به مراتب ضخیمتر است تا استحکام و مقاومت در برابر سایش و خوردگی را برای کاربردهای صنعتی فراهم کند. در بسیاری از صنایع از این پوشش برای افزایش عمر قطعات و مقاومت آنها در برابر شرایط مختلف استفاده میشود. کروم سخت، همچنین به دلیل کاهش اصطکاک بین قطعات، دوام قطعات و زمان کارایی را بالا برده و هزینههای تعمیر و نگهداری را کاهش میدهد.

این نوع آبکاری برای قطعات متحرک مانند روتورها و پیستونها بسیار مفید است، زیرا با کاهش اصطکاک، دمای عملیاتی را کاهش داده و طول عمر تجهیزات را افزایش میدهد. برای قطعات گرد مثل سیلندرهای چاپی و غلتکها نیز کروم سخت با صیقلدهی مناسب کاربرد دارد و در مواجهه با مواد سایندهای مانند منسوجات، کاغذ و ماسه، مقاومت بسیار بالایی از خود نشان میدهد.

انواع روش آبکاری کروم سخت

آبکاری کروم سخت یکی از تکنیکهای پوششدهی فلزات است که برای افزایش مقاومت سطح فلزات در برابر خوردگی و سایر عوامل آسیبزا مورد استفاده قرار میگیرد. این فرآیند شامل چند روش مختلف است که در ادامه به برخی از آنها اشاره میشود:

- روش آبکاری کروم اسیدی (Hard Chrome Plating):

در این روش، فلز نیکل بهعنوان پایه و الکترود مثبت در محلولی حاوی اسید کرومیک قرار میگیرد. سپس با اعمال جریان الکتریکی، کروم از محلول الکترولیت بر روی سطح فلز پایه رسوب میکند. این روش برای پوشش سطوح بزرگ و ایجاد پوششهای ضخیم به کار میرود. - روش آبکاری کروم بدون جریان یا کاتدی (Electroless Chrome Plating):

این روش برخلاف روشهای الکتریکی، نیازی به جریان برق ندارد و از واکنشهای شیمیایی بهره میبرد. در این فرآیند، فلز پایه بهصورت الکترود منفی در یک محلول حاوی کرومات، فرمالدهید و کاتیون فلزی قرار میگیرد و سپس با افزودن مادهای بهعنوان عامل کاتالیست، کروم بهطور شیمیایی بر روی سطح رسوب میکند. - روش آبکاری کروم پوستهای (Chrome Flash Plating):

این روش شامل رسوبگذاری لایهای نازک از کروم بر روی فلز پایه است و بیشتر بهعنوان لایه زیرین برای پوششهای سختتر به کار میرود.

کروم، فلزی سخت و درخشان با نماد Cr و عدد اتمی ۲۴ در جدول تناوبی است. این فلز در طبیعت بهصورت خالص یافت نمیشود و عمدتاً به شکل ترکیباتی مانند کرومیت و اکسیدهای کروم وجود دارد.

به دلیل ویژگیهای فیزیکی و شیمیایی منحصربهفرد، کروم در صنایع مختلفی کاربرد دارد؛ مثلاً در صنعت خودروسازی برای پوشش قطعات و دکوراسیون داخلی خودروها و در صنعت الکترونیک بهعنوان مادهای در تولید نیمهرساناها استفاده میشود. افزون بر این، آبکاری کروم سخت در بسیاری از صنایع پوششدهی برای افزایش مقاومت در برابر خوردگی و آسیبهای سطحی بسیار کاربردی است.

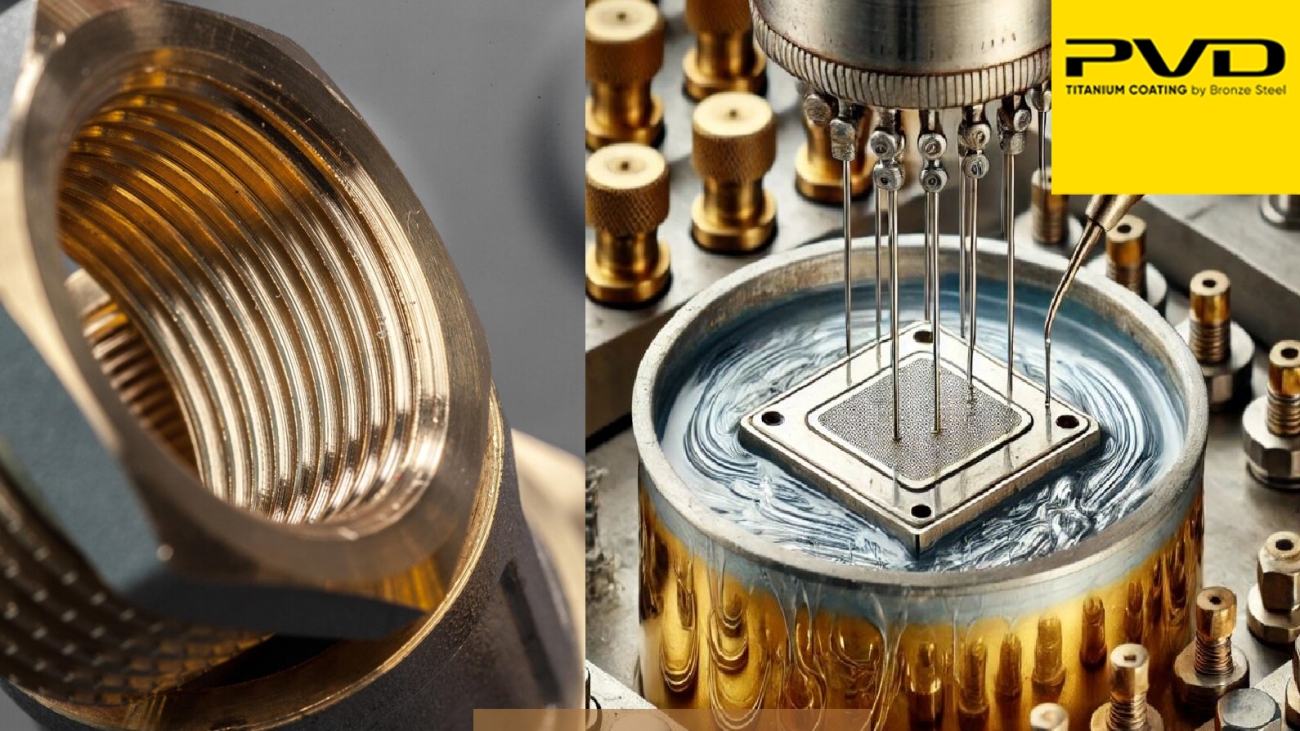

مراحل آبکاری با کروم سخت

آبکاری کروم سخت یک فرآیند دقیق و چندمرحلهای است که به منظور ایجاد لایهای مقاوم و بادوام از کروم روی سطوح فلزی انجام میشود. در اینجا به مراحل اصلی این فرآیند اشاره میکنیم:

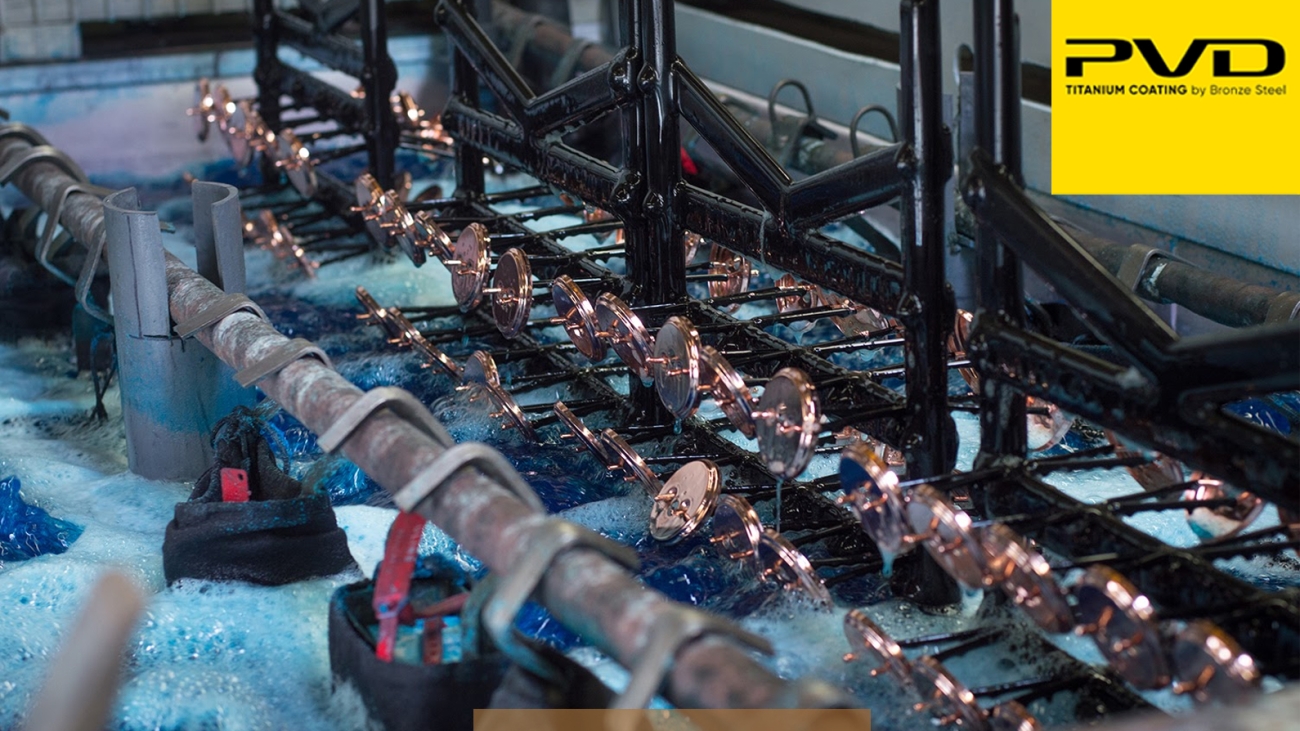

- آمادهسازی سطح:

پیش از شروع آبکاری، سطح قطعه باید کاملاً تمیز شود تا چسبندگی کروم بهینه باشد. این مرحله شامل فرآیندهایی مانند چربیزدایی و تمیزکاری مکانیکی یا شیمیایی است که باعث میشود سطح قطعه از هرگونه آلودگی و چربی پاک شود. - مرحله اسیدشویی:

در این مرحله، قطعه در محلولهای اسیدی قرار میگیرد تا هرگونه اکسید یا زنگزدگی از سطح آن حذف شود. این کار موجب افزایش کیفیت آبکاری و جلوگیری از تشکیل حباب در لایه کرومی میشود. - آبکاری اولیه (پرایمینگ):

پس از اسیدشویی، یک لایه نازک از فلز پایه (معمولاً نیکل یا مس) بر روی سطح فلز اعمال میشود. این لایه به عنوان پرایمر عمل کرده و به بهبود چسبندگی کروم کمک میکند. - آبکاری با کروم:

قطعه در حمام الکترولیتی حاوی محلول کرومیک اسید و سایر ترکیبات قرار داده میشود و جریان الکتریکی از آن عبور میکند. با عبور جریان، یونهای کروم از محلول جدا شده و روی سطح فلز رسوب میکنند. ضخامت لایه کروم قابل تنظیم است و بسته به نیاز بین 0.02 تا 0.127 میلیمتر تغییر میکند. - پرداخت و پولیش نهایی:

پس از آبکاری، سطح قطعه ممکن است نیاز به پولیش و پرداخت نهایی داشته باشد تا به جلای مطلوب و صافی دلخواه برسد. این مرحله باعث براق شدن و افزایش زیبایی ظاهری قطعه میشود. - بازرسی کیفیت:

پس از اتمام فرآیند، کیفیت لایه کروم بررسی میشود. این بازرسی شامل آزمونهایی برای ارزیابی ضخامت، چسبندگی، مقاومت در برابر خوردگی و سایش است تا اطمینان حاصل شود که پوشش کرومی مطابق با استانداردهای لازم است.

این مراحل باعث میشوند که آبکاری کروم سخت به یکی از مؤثرترین روشها برای افزایش دوام و مقاومت قطعات در برابر عوامل مخرب تبدیل شود.

چه عوامل مهمی در آبکاری کروم سخت موثر هستند؟

کیفیت آبکاری کروم تحت تأثیر عوامل مختلفی قرار میگیرد که در ادامه به توضیح هرکدام میپردازیم:

- نوع فلز پایه:

انتخاب فلز پایه مناسب نقش مهمی در کیفیت نهایی آبکاری دارد. فلز پایه باید دارای مقاومت کافی در برابر خوردگی و سایش و همچنین هدایت الکتریکی مناسب باشد تا لایه کروم بهخوبی به آن چسبیده و کیفیت بالایی ایجاد شود. - نوع الکترولیت:

الکترولیتها که حاوی یونهای کروم هستند، مستقیماً در کیفیت و نوع لایه کروم ایجادشده مؤثرند و به دو نوع اصلی تقسیم میشوند:- الکترولیتهای حاوی کروم شش ظرفیتی (Cr6+): این نوع الکترولیتها رایجتر هستند و لایهای براق و ضخیم از کروم ایجاد میکنند، اما به دلیل خاصیت سمی و سرطانزایی، استفاده از آنها باید با احتیاط صورت گیرد و رعایت نکات ایمنی الزامی است.

- الکترولیتهای حاوی کروم سه ظرفیتی (Cr3+): این الکترولیتها ایمنتر بوده و لایهای نازکتر و مقاومتر نسبت به کروم شش ظرفیتی ایجاد میکنند. برای آبکاری قطعاتی که نیاز به مقاومت بالا در برابر خوردگی و سایش دارند، مناسبتر هستند.

- میزان جریان الکتریکی:

جریان الکتریکی مستقیم بر سرعت رسوب کروم تأثیر دارد. با افزایش جریان الکتریکی، ضخامت لایه کروم افزایش مییابد، اما جریان بالا میتواند مشکلاتی مانند ترکها، حفرهها و ناصافی سطحی ایجاد کند. در آبکاری تزئینی، از جریانهای بالاتر استفاده میشود تا لایهای ضخیم و براق ایجاد شود، در حالی که برای آبکاری سخت، جریان پایینتری استفاده میشود تا لایهای نازک و مقاوم به دست آید. میزان جریان مناسب بسته به نوع الکترولیت، فلز پایه و ضخامت لایه کروم تعیین میشود. - دما:

دمای محلول الکترولیت تأثیر مستقیمی بر کیفیت و یکنواختی لایه کروم دارد. دمای مناسب میتواند به ایجاد سطحی صاف و براق کمک کند، اما دمای بیش از حد میتواند سبب مشکلاتی مانند افت چسبندگی و ترکخوردگی لایه شود. دمای مناسب برای آبکاری باید به دقت کنترل شود تا کیفیت بهینهای حاصل گردد. - pH:

سطح pH محلول الکترولیت در فرآیند آبکاری بسیار مهم است. اگر pH بیش از حد پایین باشد، میتواند باعث افزایش خوردگی فلز پایه شود و چسبندگی کروم را کاهش دهد. در حالی که اگر pH بیش از حد بالا باشد، میتواند رسوب کروم را کاهش دهد و سطح ناصافی ایجاد کند. برای آبکاری کروم معمولاً pH اسیدی مناسب است و نیاز به تنظیم دقیق دارد.

این عوامل با هم تأثیر زیادی بر کیفیت نهایی آبکاری کروم دارند و تنظیم بهینه آنها میتواند به ایجاد یک لایه کروم بادوام و مقاوم کمک کند.

مزایای آبکاری کروم سخت

آبکاری کروم به دلایل متعددی در صنایع مختلف محبوب است که برخی از مهمترین مزایای آن شامل موارد زیر است:

- افزایش مقاومت به خوردگی: لایه کروم ایجادشده، بهعنوان یک پوشش محافظ، از سطح فلز در برابر رطوبت، مواد شیمیایی و سایر عوامل خورنده محافظت میکند و از زنگزدگی و خوردگی جلوگیری مینماید.

- افزایش مقاومت به سایش: کروم سخت در برابر سایش بسیار مقاوم است، بهطوری که استفاده از آن روی قطعات متحرک یا قطعاتی که در تماس دائمی با یکدیگر هستند، طول عمر آنها را بهطور چشمگیری افزایش میدهد.

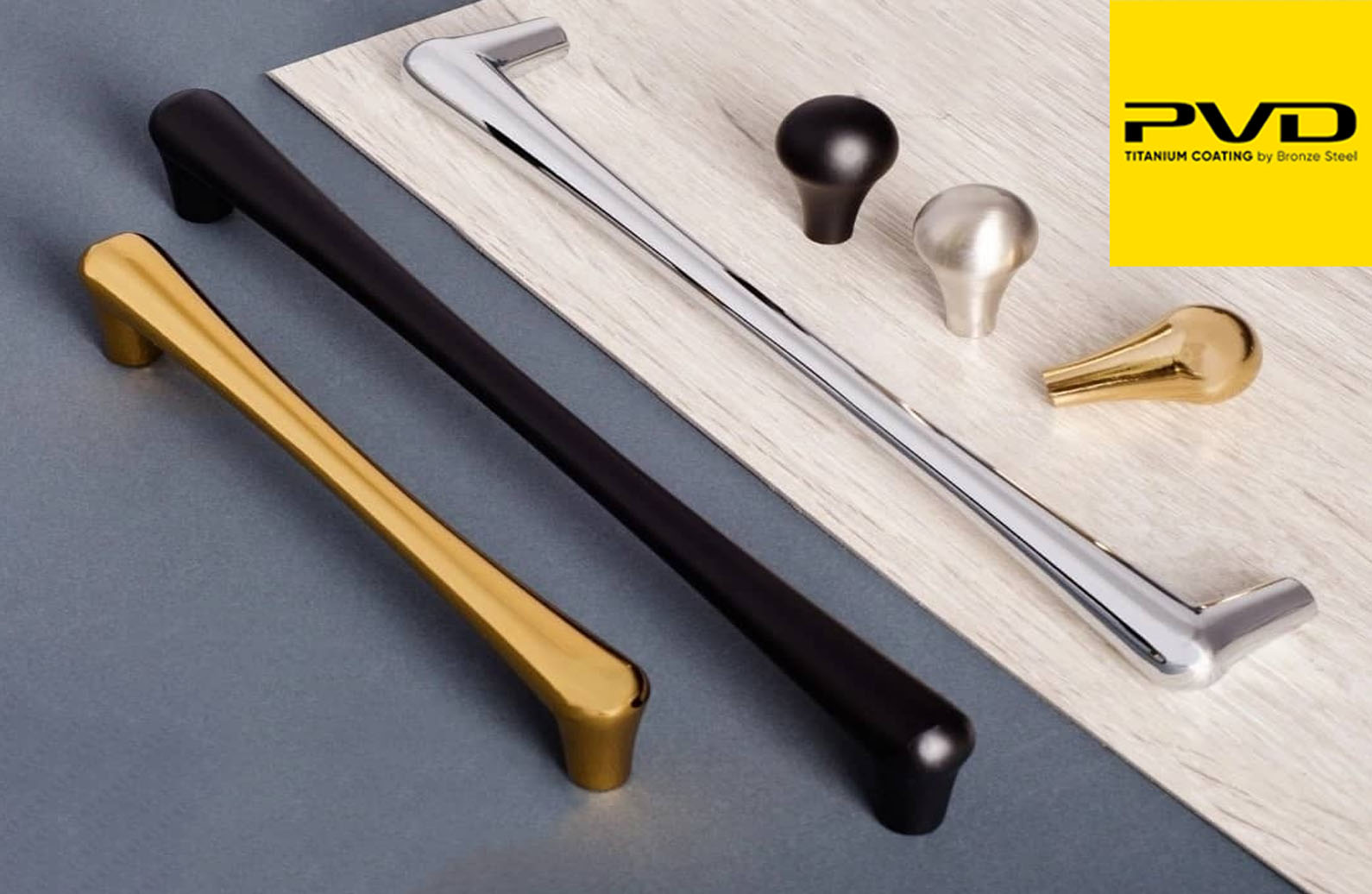

- بهبود ظاهر: آبکاری کروم به سطح فلز، جلایی براق و زیبا میبخشد که باعث میشود این فرآیند نهتنها در کاربردهای صنعتی، بلکه در صنایع دکوراتیو و تزئینی نیز مورد استفاده قرار گیرد.

- ایجاد خواص خاص: آبکاری کروم میتواند خواص خاصی مانند مقاومت به حرارت و اصطکاک پایین را به قطعات اضافه کند، که این ویژگیها در کاربردهای صنعتی مانند موتورهای خودرو، تجهیزات پزشکی و ابزارآلات دقیق اهمیت زیادی دارد.

این مزایا باعث شده است که آبکاری کروم بهعنوان یک روش مؤثر و کارآمد در افزایش دوام، استحکام و زیبایی قطعات فلزی شناخته شود.

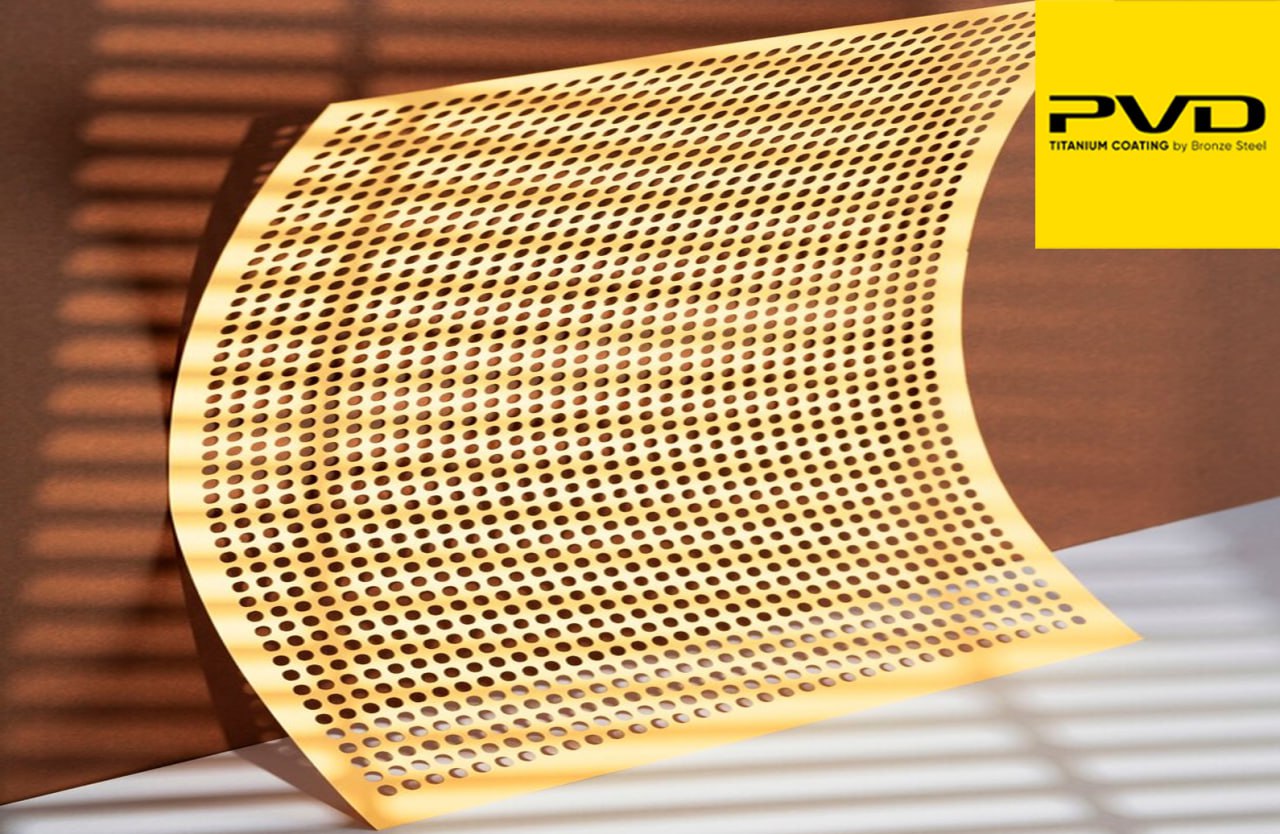

کاربردهای پوششدهی کروم سخت

همانطور که اشاره شد، آبکاری کروم سخت بر روی انواع گستردهای از فلزات و قطعات صنعتی قابل اجراست. این قطعات معمولاً در معرض سایش و خوردگی قرار دارند و نیاز به افزایش طول عمر و دوام آنها ضروری است. در ادامه به برخی از قطعات صنعتی که از این روش پوششدهی و مقاومسازی بهره میبرند، اشاره میکنیم.

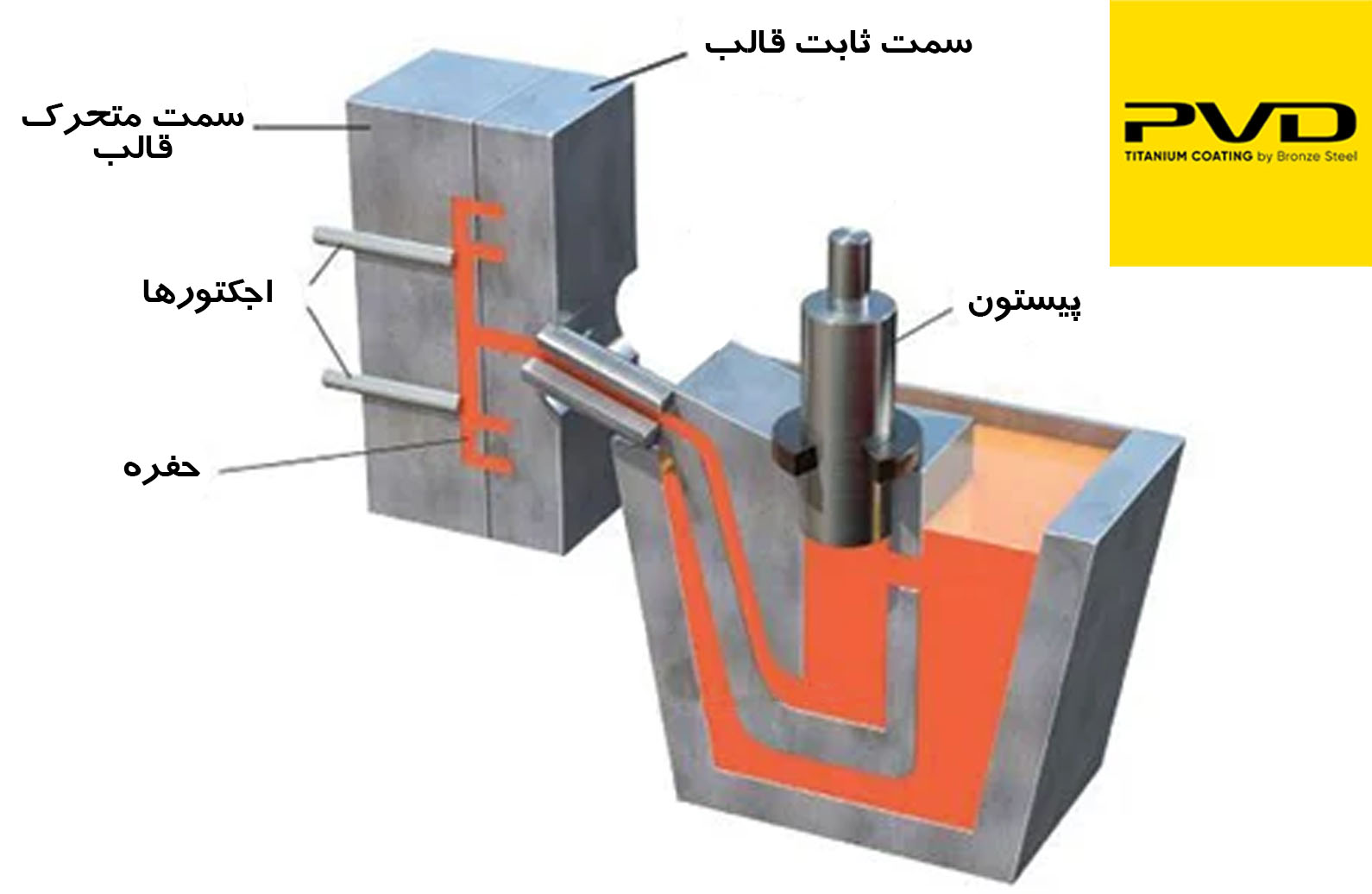

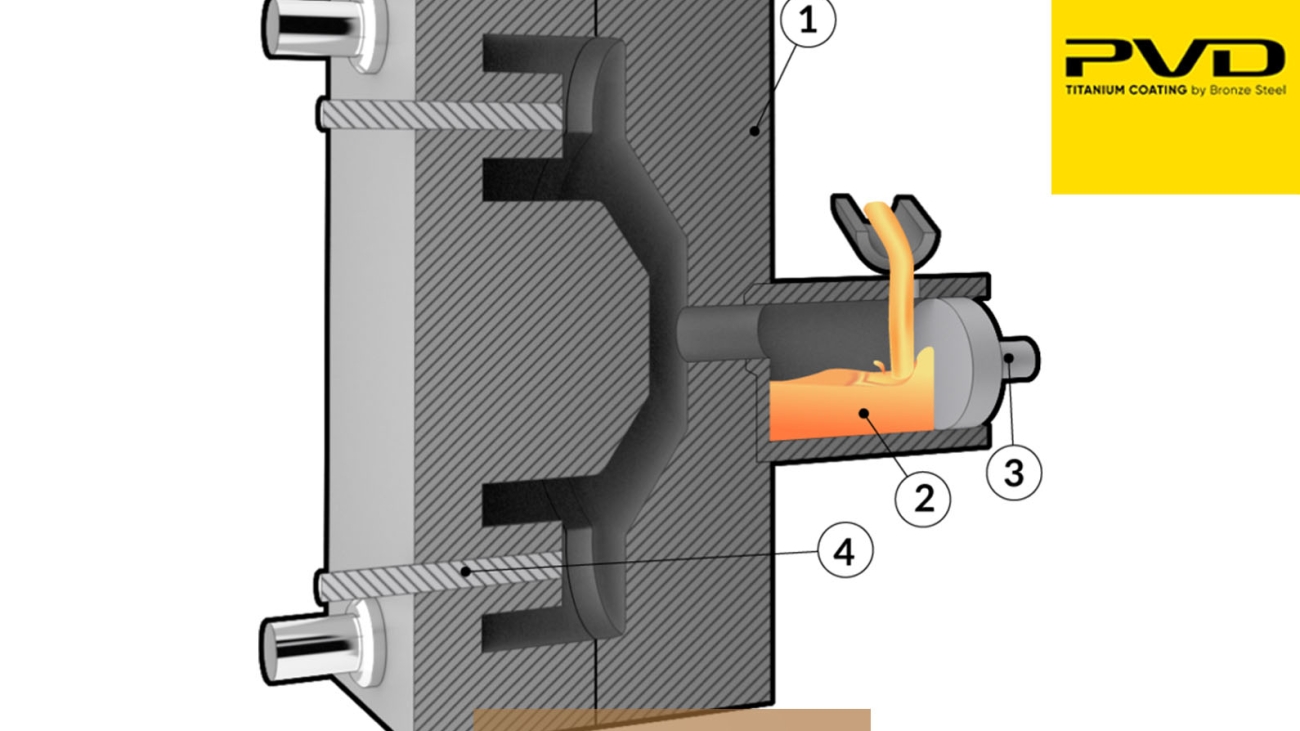

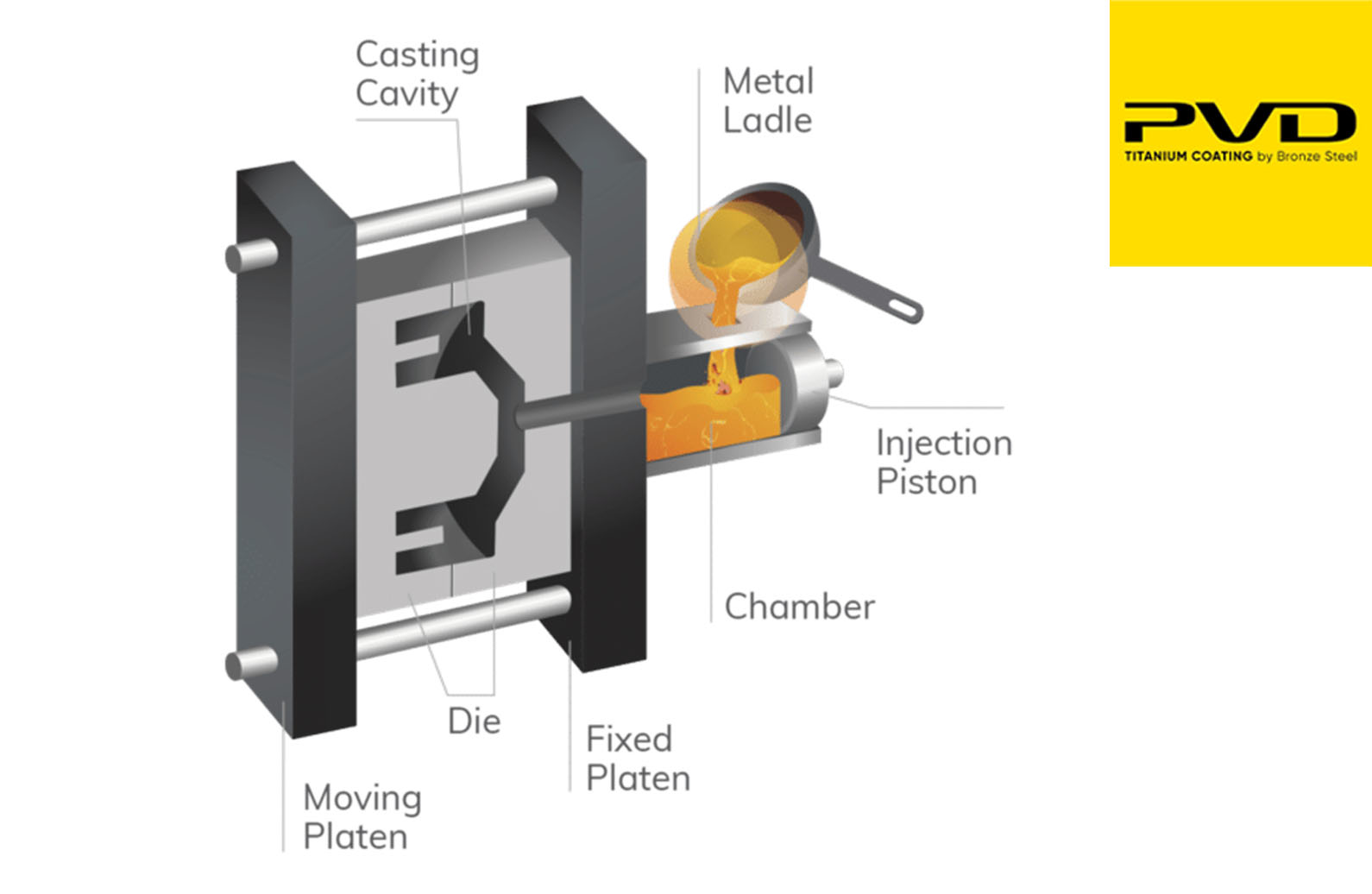

- سیلندرها و پیستونهای هیدرولیکی

- قطعات مکانیکی تحت سایش و قطعات خودرو

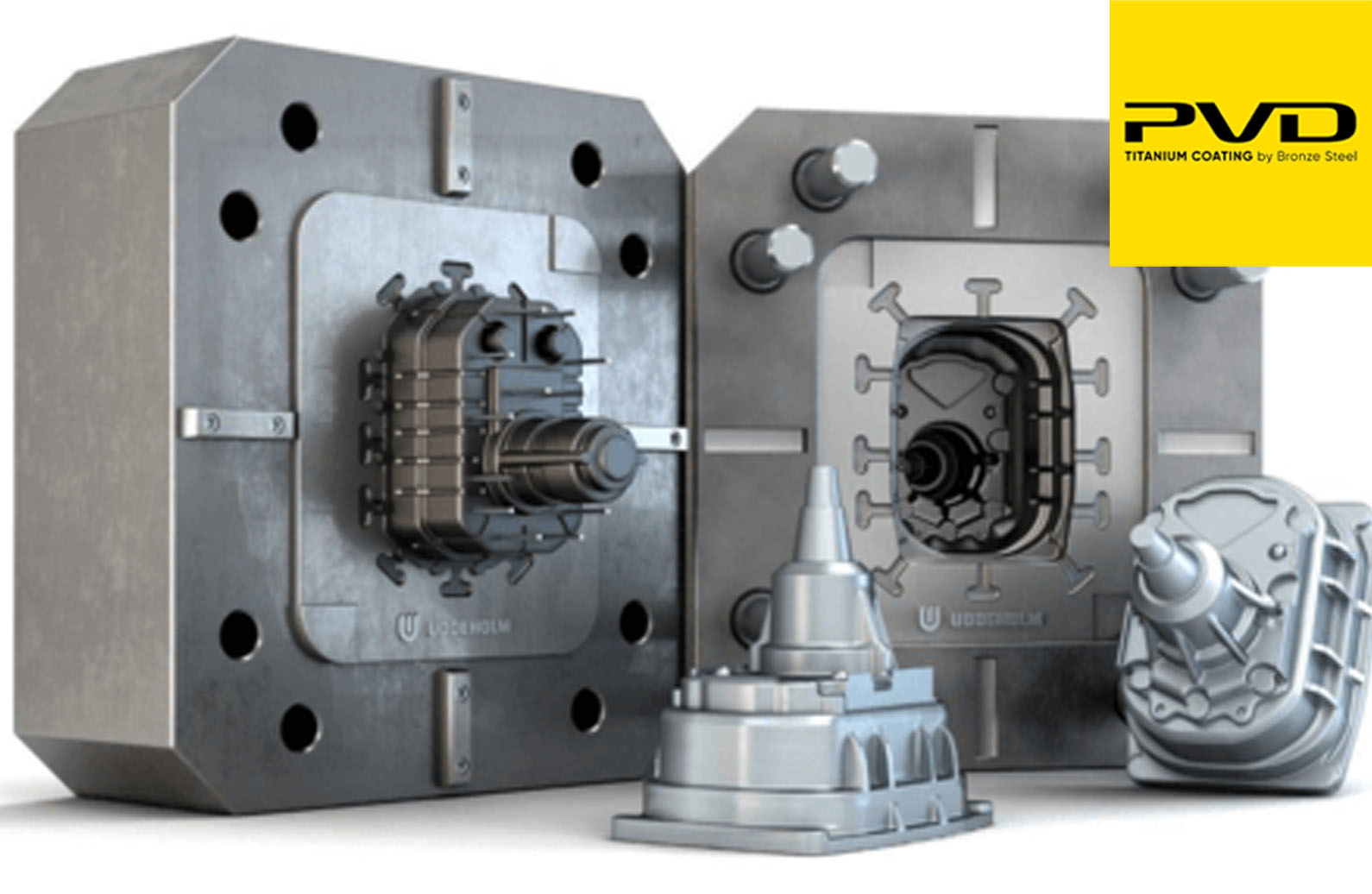

- غلتکهای نورد، قالبها و ابزارهای شکلدهی فلزات

- سمبههای قالب و ابزارهای برشی

- تجهیزات معادن و کشاورزی

- شفتها، روتورها و پمپها

- چاقوها، همزنها و سایر لوازم آشپزخانه

- تجهیزات استخراج نفت و گاز

- تجهیزات صنایع نساجی و چاپ

قیمت آبکاری کروم سخت

هزینه آبکاری کروم سخت به عوامل مختلفی وابسته است. از جمله این عوامل، اندازه و نوع قطعه مورد نظر است؛ بهطوریکه قطعات بزرگتر یا دارای شکل پیچیدهتر معمولاً هزینه بیشتری برای آبکاری نیاز دارند. همچنین نوع و ضخامت پوشش کروم نیز تأثیرگذار است؛ به عنوان مثال، کروم زینتی که به جزئیات و دقت بالایی نیاز دارد، معمولاً هزینه بیشتری دارد. تعداد قطعات نیز عامل دیگری است که میتواند بر هزینه کلی تأثیر بگذارد؛ زیرا اغلب قیمتها بهصورت واحدی محاسبه میشوند و افزایش تعداد قطعات هزینه را بالاتر میبرد.

علاوه بر این، خواستههای مشتری از نظر ویژگیهای خاص مانند مقاومت بیشتر در برابر زنگزدگی یا خواص ضدسایش نیز میتواند هزینهها را تحت تأثیر قرار دهد. همچنین، موقعیت جغرافیایی کارگاه آبکاری و سطح رقابت در بازار نیز ممکن است قیمت نهایی را تغییر دهند. این عوامل، باعث میشود که قیمت آبکاری کروم سخت بهصورت سفارشی و بر اساس شرایط خاص هر کارگاه تعیین گردد.

تفاوت آبکاری کروم سخت با کروم تزئینی

تفاوت آبکاری سخت با تزئینی یکی از مهمترین مباحث در حوزه آبکاری است، زیرا این دو فرایند هرچند نام مشابهی دارند، اما از نظر کاربرد، ضخامت، روش اجرا و حتی ظاهر نهایی کاملاً متفاوت هستند. آبکاری کروم سخت یک فرایند صنعتی با هدف افزایش مقاومت و دوام سطوح فلزی است. در این روش، لایهای نسبتاً ضخیم از کروم روی قطعه نشانده میشود تا خواص مکانیکی آن بهبود یابد. این نوع آبکاری معمولاً برای قطعاتی استفاده میشود که تحت تنش، سایش، فشار و اصطکاک قرار دارند؛ مانند میللنگها، شافتها، قالبهای صنعتی، سیلندرها یا قطعات هیدرولیک. لایه نهایی کروم سخت اغلب براقیت زیادی ندارد و بیشتر ظاهر مات یا نیمهمات دارد، زیرا هدف اصلی زیبایی نیست و تمرکز بر عملکرد است.

در مقابل، آبکاری کروم تزئینی فرایندی است که اساساً برای زیبایی و ایجاد ظاهر درخشان، براق و آینهای روی سطوح استفاده میشود. ضخامت این نوع آبکاری بسیار کمتر است و معمولاً در چند میکرون خلاصه میشود. به همین دلیل، نقش ساختاری یا مکانیکی خاصی ایفا نمیکند و عمدتاً روی قطعات تزئینی، قطعات خودرو، لوازم منزل، تجهیزات دکوراتیو و حتی لوازم برقی دیده میشود. برای رسیدن به این ظاهر براق، پیش از کروم معمولاً لایههایی از نیکل و مس نیز روی قطعه اعمال میشود تا سطح کاملاً صیقلی و صاف شود.

از نظر خواص فنی نیز تفاوتها چشمگیر است. کروم سخت در برابر خوردگی، سایش و دمای بالا مقاومت بالایی دارد و میتواند عمر مفید قطعات صنعتی را چندین برابر افزایش دهد. درحالیکه کروم تزئینی اگرچه تا حدی از خوردگی جلوگیری میکند، اما قدرت تحمل فشار و اصطکاک بالا را ندارد و اگر در شرایط سخت کاری قرار گیرد، بهسرعت دچار ترک یا پوستهپوسته شدن میشود. علاوه بر این، ضخامت کروم سخت معمولاً دهها برابر بیشتر از کروم تزئینی است و به همین دلیل میتواند با تراشکاری یا پولیشکاری نهایی هماهنگ شود، اما کروم تزئینی چنین قابلیتی ندارد.

یکی دیگر از تفاوتهای مهم، هزینه و زمان فرایند است. آبکاری کروم سخت زمانبرتر بوده و به دلیل ضخامت بیشتر و نیاز به کنترل دقیق، هزینه بالاتری دارد. در مقابل، کروم تزئینی سریعتر و ارزانتر انجام میشود، زیرا تنها ظاهر مطلوب اهمیت دارد. انتخاب بین این دو روش کاملاً به کاربرد نهایی قطعه بستگی دارد؛ اگر هدف افزایش دوام، کاهش اصطکاک و بهبود عملکرد است، کروم سخت گزینه مناسبتری خواهد بود، اما اگر زیبایی اولویت دارد و قطعه تحت فشار شدید قرار نمیگیرد، کروم تزئینی انتخاب منطقیتری است.

نکته نهایی

پس از تحلیل نیازهای خود برای قطعه آبکاری شده، میتوانید مشخص کنید که آیا آبکاری کروم سخت انتخاب مناسبی برای شماست یا خیر. این نوع آبکاری با ویژگیها و مزایای قابل توجهی همراه است. به عنوان مثال، سختی عالی آن باعث میشود که برای قطعاتی که در معرض سایش زیاد قرار دارند، گزینهای ایدهآل باشد. کروم سخت به خوبی به چندین نوع فلز میچسبد و در برابر لایهبرداری و پوسته پوسته شدن مقاوم است، به همین دلیل عمر طولانیتری دارد.

علاوه بر این، کروم سخت ضریب اصطکاک پایینی دارد که باعث میشود حرکت اشیا روی سطح آن آسانتر باشد. این نوع آبکاری همچنین میتواند الکتریسیته را هدایت کند، هرچند به اندازه فلزاتی مانند مس و طلا رسانا نیست. کاربرد گسترده آن روی فلزات مختلف از جمله فولاد ضد زنگ، برنج و مس، آن را برای کاربرانی که از چندین محصول فلزی استفاده میکنند، مناسب میسازد. همچنین، آبکاری کروم سخت در دماهای پایین به خوبی واکنش میدهد و حفاظت بهتری از فلز زیرلایه فراهم میکند.