در دنیای تولید صنعتی، دقت و کیفیت حرف اول را میزند؛ بهخصوص وقتی صحبت از قطعاتی با شکلهای پیچیده و حساس باشد. حالا تصور کنید روشی وجود داشته باشد که بتواند علاوه بر ساخت قطعاتی با ظرافت بینظیر، معضل تخلخل و ضعف ساختاری را برای همیشه حذف کند! ریخته گری در خلا یا دایکاست وکیوم دقیقا همان راهحلی است که صنعتگران و مهندسان به دنبال آن هستند. این فناوری پیشرفته، با حذف کامل هوا و گازهای مزاحم از قالب، قطعاتی تولید میکند که نه تنها مقاومتر و دقیقترند، بلکه کیفیتی فراتر از تصور معمول ارائه میدهند. آمادهاید تا با رازهای این تکنولوژی انقلابی آشنا شوید و بدانید چرا صنعتهای پیشرو جهان آن را انتخاب کردهاند؟

ریخته گری در خلا چیست؟

ریخته گری وکیوم نوعی از ریختهگری سنتی تحت فشار است. مانند اکثر روشهای مشابه، فلز مذاب تحت فشار به داخل حفره قالب فلزی تزریق میشود. با این حال، تفاوت کلیدی در دایکاست وکیوم این است که یک سیستم خلا به کار میرود تا تمام هوا و سایر گازها از حفره قالب قبل از تزریق فلز مذاب حذف شود. به همین دلیل، گاهی به ریخته گری در خلا، ریختهگری بدون گاز نیز گفته میشود.

انواعی از این تکنیک، مانند دایکاست وکیوم با خلا بالا (HVDC) یا حتی با خلا فوقالعاده بالا (UHVDC)، به دلیل شدت خلا داخلی نامگذاری شدهاند. هرچه خلا بیشتر باشد، گاز کمتری در قالب باقی میماند و در نتیجه کیفیت ریختهگری از نظر تخلخل مواد بهتر خواهد بود.

ریخته گری وکیوم با تخلیه بیشتر هوای داخل قالب و گازهای دیگر قبل از تزریق کار میکند. این بدان معناست که مقدار بسیار کمی گاز در قالب هنگام تزریق فلز مذاب حضور دارد. قطعات حاصل بسیار کمتر در معرض عیوب تخلخل که در محصولات ریختهگری معمولی رایج است، قرار دارند. خلا داخل قالب همچنین به کشیدن فلز مذاب به تمام کانالها کمک میکند. بنابراین، قالبی که تخلیه شده است مزایای فراوانی نسبت به ریختهگری سنتی دارد.

فرآیند دایکاست وکیوم

فرآیند ریخته گری در خلا مشابه ریختهگری سنتی تحت فشار است و نسبتاً ساده است. البته، ایجاد خلا داخل قالب یک مرحله حیاتی محسوب میشود. بیایید مراحل این فرآیند را بررسی کنیم:

-

ذوب آلیاژ فلزی

اولین مرحله در ریخته گری وکیوم ذوب آلیاژ فلزی است. فلز باید به اندازه کافی مذاب باشد تا شکل و شیارهای قالب را به دقت پر کند.

-

انتقال فلز مذاب به محفظه شات با استفاده از پیستون (اتاق گرم) یا ملاقه (اتاق سرد)

مرحله دوم در فرآیند دایکاست در خلا انتقال فلز مذاب به محفظه است. روش انتقال به نوع دستگاه ریختهگری بستگی دارد. در دستگاه ریخته گری اتاق گرم، مخزن فلز مذاب بخشی از تجهیزات قالبگیری را تشکیل میدهد. در این حالت، یک پیستون درون محفظه تعبیه شده و به سمت پایین حرکت میکند تا فلز مذاب را به محفظه فشار دهد. برعکس، در دستگاه ریخته گری اتاق سرد، مخزن فلز مذاب به صورت داخلی وجود ندارد و محفظه شات به صورت دستی با انتقال فلز مذاب از طریق یک ملاقه پر میشود.

-

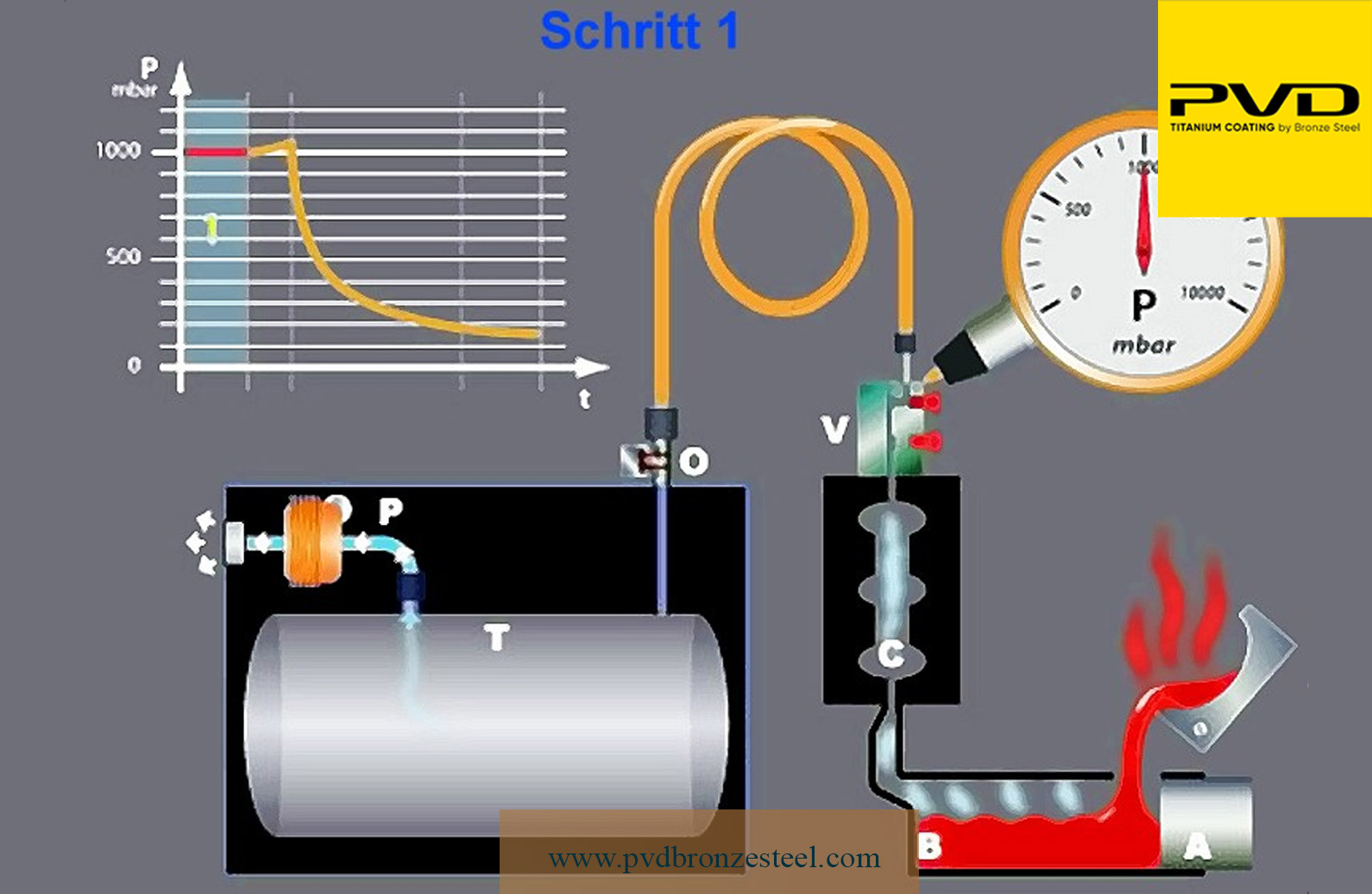

ایجاد خلا و تزریق فلز تحت فشار بالا

در این مرحله از دایکاست وکیوم، با استفاده از یک پمپ خلا با ظرفیت بالا، خلا درون قالب ایجاد میشود. این پمپ تقریباً تمام مولکولهای گاز داخل حفره قالب را مکیده و شرایط نزدیک به خلا را فراهم میکند. سپس فلز مذاب توسط یک رام از محفظه شات به داخل قالب تزریق میشود.

خلا ایجاد شده درون قالب به کشیدن فلز مذاب به تمامی کانالهای ریز قالب کمک میکند. حذف هوا باعث میشود فلز مذاب به راحتی کشیده شده و به طور یکنواخت در سراسر قالب پخش شود که این موضوع برای شکلهای پیچیده حیاتی است. ریخته گری در خلا به ویژه برای قطعات با دیوارههای نازک اهمیت دارد.

-

سرد و جامد شدن فلز

فلز مذاب بلافاصله پس از تزریق شروع به سرد شدن درون قالب میکند. قالبها دارای کانالهای خنککننده هستند تا بتوان خنککننده را در آنها گردش داد و دما را کنترل کرده و گرما را پس از تزریق فلز دفع کرد. سیستم خنککننده یکپارچه در قالب باعث میشود فلز به سرعت اما به صورت کنترلشده سرد و جامد شود.

-

خارج کردن قطعه ریختهگری شده با باز کردن قالب

پس از آن قالب باز میشود تا قطعه فلزی جامد شده استخراج شود. سوزنهای اجکتور (خروجی) قالب متحرک را از قالب ثابت جدا میکنند. سپس قطعه نهایی قابل برداشتن است.

فلزات مورد استفاده در ریخته گری در خلا

فلزاتی که در ریخته گری وکیوم به کار میروند معمولاً دارای دمای ذوب متوسط و چگالی متوسط هستند. رایجترین آنها عبارتاند از:

آلیاژهای آلومینیوم: آلیاژهای معمول آلومینیوم برای ریختهگری شامل عناصر سیلیکون، منیزیم، روی و مس هستند. آلیاژ A380 متداولترین آلیاژ آلومینیوم استفاده شده در دایکاست وکیوم است.

آلیاژهای منیزیم: آلیاژهای منیزیم مانند AZ91D نیز برای دایکاست در خلا محبوب هستند. معمولاً آلیاژهای منیزیم برای ریختهگری قطعات ساختاری به کار میروند.

آلیاژهای روی: آلیاژهای روی شامل عناصر آلومینیوم، منیزیم و مس بوده و به سری زاماک معروف هستند. آلیاژهای روی با محتوای آلومینیوم بالا در سری ZA قرار دارند. این آلیاژها دارای دامنه وسیعی از خواص بوده و به خوبی با فرآیند ریخته گری در خلا سازگار هستند.

کاربردهای دایکاست وکیوم

بزرگترین کاربرد ریخته گری در خلا تولید انبوه قطعات خودرو است. این فرآیند به طور مکرر برای ساخت قطعات موتور، گیربکس و سیستم تعلیق به کار میرود. اهمیت این فرآیند در تولید قطعاتی است که پس از ساخت نیاز به عملیات حرارتی یا جوشکاری دارند.

فلزات ریختهگری شده با کمک خلا به مراتب کمتر تخلخل دارند و به همین دلیل جوشکاری و عملیات حرارتی کمتر باعث ایجاد تاول یا سایر عیوب میشود. کاربرد دیگر دایکاست وکیوم در صنعت هوافضا است که در آن قطعات بسیار دقیق با خواص مکانیکی قابل پیشبینی مورد نیاز است.

صنعت خودروسازی بیش از هر صنعت دیگری در جهان از ریخته گری وکیوم استفاده میکند. این مسئبه به دلایل متعددی رخ میدهد؛ مانند تولید حجم بالایی از قطعات یکسان، نسبت بالای استحکام به وزن که به قطعات با دیوارههای نازک داده میشود و دقت ابعادی قطعات. آلیاژهای استفاده شده در صنعت خودرو، به ویژه آلیاژهای آلومینیوم و منیزیم، بسیار مناسب ریخته گری در خلا هستند.

صنعت هوافضا نیز از محصولات دایکاست وکیوم بهره میبرد، چرا که حتی اشکال پیچیده را میتوان به این روش ساخت. همچنین قطعات میتوانند با دیوارههای نازک طراحی شوند که نسبت استحکام به وزن خوبی به آنها میدهد. دستگاههای ریخته گری در خلا همچنین در بسیاری از صنایع با خطوط تولید بزرگ که هزاران قطعه یکسان تولید میکنند استفاده میشوند، از جمله ساخت ماشینآلات الکتریکی، لوازم خانگی و ابزارهای برقی.

مزایا و معایب استفاده از ریخته گری وکیوم

ریخته گری در خلا یک فرآیند ارزشمند است، به ویژه به خاطر مزایای زیر:

- مقدار بسیار کمی از گاز میتواند درون قطعه جامد شده محبوس شود، زیرا هوا از داخل قالب قبل از تزریق فلز مذاب خارج میشود. این بدان معناست که قطعات ساخته شده با ریخته گری وکیوم بسیار کمتر از قطعات ریخته گری دایکاست سنتی دارای تخلخل هستند.

- بدون دخالت هوا، فلز خواص مکانیکی یکنواختی در سراسر قطعه از خود نشان میدهد و از وجود نقاط ضعیف یا متخلخل غیرقابل پیشبینی جلوگیری میشود.

- خواص یکنواخت و تخلخل پایین به طراحان این امکان را میدهد تا در دایکاست وکیوم دیوارههای نازکتری را که با ریختهگری سنتی قابل اطمینان هستند، طراحی کنند.

- تخلخل بسیار پایین قطعات ریخته گری در خلا باعث میشود بتوان آنها را بدون نگرانی از تداخل گازهای حل شده، جوشکاری یا عملیات حرارتی کرد.

هیچ فرآیند ساختی کامل نیست و ریخته گری وکیوم نیز معایبی دارد که در زیر آمده است:

- دایکاست وکیوم مانند ریختهگری معمولی، با همه فلزات سازگار نیست. فلزات آهنی (هر آلیاژی که محتوای قابل توجهی آهن داشته باشد) و فلزاتی که دمای ذوب بسیار بالایی دارند، برای ریخته گری در خلا مناسب نیستند.

- تجهیزات اضافی در سیستم خلا باعث میشود که این فرآیند نسبت به ریختهگری سنتی هزینه بیشتری داشته باشد.

- سیستم خلا شامل پمپها و شیرهای زیادی است که باید به درستی کالیبره و کنترل شوند، که باعث افزایش پیچیدگی عملیات میشود.

سخن آخر

ریخته گری در خلا، با بهرهگیری از فناوری حذف کامل هوا و گازهای مزاحم از قالب، توانسته انقلابی در تولید قطعات با کیفیت بالا ایجاد کند. این روش، علاوه بر کاهش چشمگیر تخلخل و افزایش یکنواختی خواص مکانیکی، امکان ساخت قطعات دقیق با دیوارههای نازک و پیچیده را فراهم میآورد.

اگرچه هزینهها و پیچیدگیهای فنی دایکاست وکیوم نسبت به روشهای سنتی بیشتر است، اما مزایای بیشمار آن به ویژه در صنایع حساس مانند خودروسازی و هوافضا، استفاده از ریخته گری وکیوم را به گزینهای ایدهآل تبدیل کرده است. در نهایت، انتخاب این فناوری پیشرفته به معنای تضمین کیفیت، دوام و عملکرد بالاتر قطعات تولید شده است که میتواند رقابتپذیری تولیدکنندگان را در بازارهای جهانی به طور چشمگیری افزایش دهد.