تصور کنید که میتوانید قطعات فلزی را با دقت بینظیر و سطحی صاف، حتی با پیچیدهترین طراحیها، تولید کنید؛ آن هم در زمان کوتاه و هزینهای مناسب! دایکاست گرانشی یک روش نوآورانه است که دقیقاً همین کار را انجام میدهد. از قطعات صنعتی گرفته تا قطعات خودرویی و هوافضا، این فرآیند با استفاده از نیروی گرانش و قالبهای دائمی، به شما این امکان را میدهد که محصولاتی با کیفیت بالا و تکرارپذیری عالی بسازید.

در این مقاله، به بررسی این روش کارآمد، مزایا و چالشهای آن خواهیم پرداخت و نشان خواهیم داد چرا ریخته گری گرانشی به یکی از انتخابهای محبوب برای تولید قطعات فلزی تبدیل شده است. آیا آمادهاید تا با این تکنولوژی آشنا شوید؟ ادامه مطلب را از دست ندهید.

دایکاست گرانشی چیست؟

ریخته گری گرانشی یکی از روشهای تولید است که به کمک آن میتوان قطعات فلزی با کیفیت بالا، اشکال پیچیده و سطح صاف تولید کرد. این فرآیند بهطور کلی از قالب یا دای استفاده میکند، اما تفاوتهای زیادی با روشهای ریختهگری تحت فشار یا با فشار بالا دارد. یکی از بزرگترین مزایای این روش، سادگی تجهیزات آن است که امکان استفاده از آن در شرایط سنتی و با کمترین فناوری در کورهها و خطوط ریختهگری را فراهم میکند.

دایکاست گرانشی بهعنوان یک روش مؤثر برای تولید انبوه قطعات فلزی با دقت ابعادی متوسط، کیفیت پایدار و زمان چرخه کوتاه شناخته میشود. به همین دلیل، این فرآیند در بسیاری از صنایع تولیدی که نیاز به حجم تولید متوسط یا بالا دارند، بهطور گستردهای مورد استفاده قرار میگیرد. این روش برای تولید در محدودهای از 250 تا 50,000 قطعه در سال بسیار مناسب است.

علاوه بر این، استفاده از قالبهای چدنی یا فولادی موجب افزایش دقت تکرارپذیری و کاهش هزینههای نیروی کار میشود. این ویژگیها باعث میشود که دایکاست ثقلی نسبت به روشهای دیگر مانند ریختهگری شن و ماسه، گزینهای با صرفهجویی بیشتر از نظر هزینه و کارایی باشد.

مراحل ریخته گری گرانشی

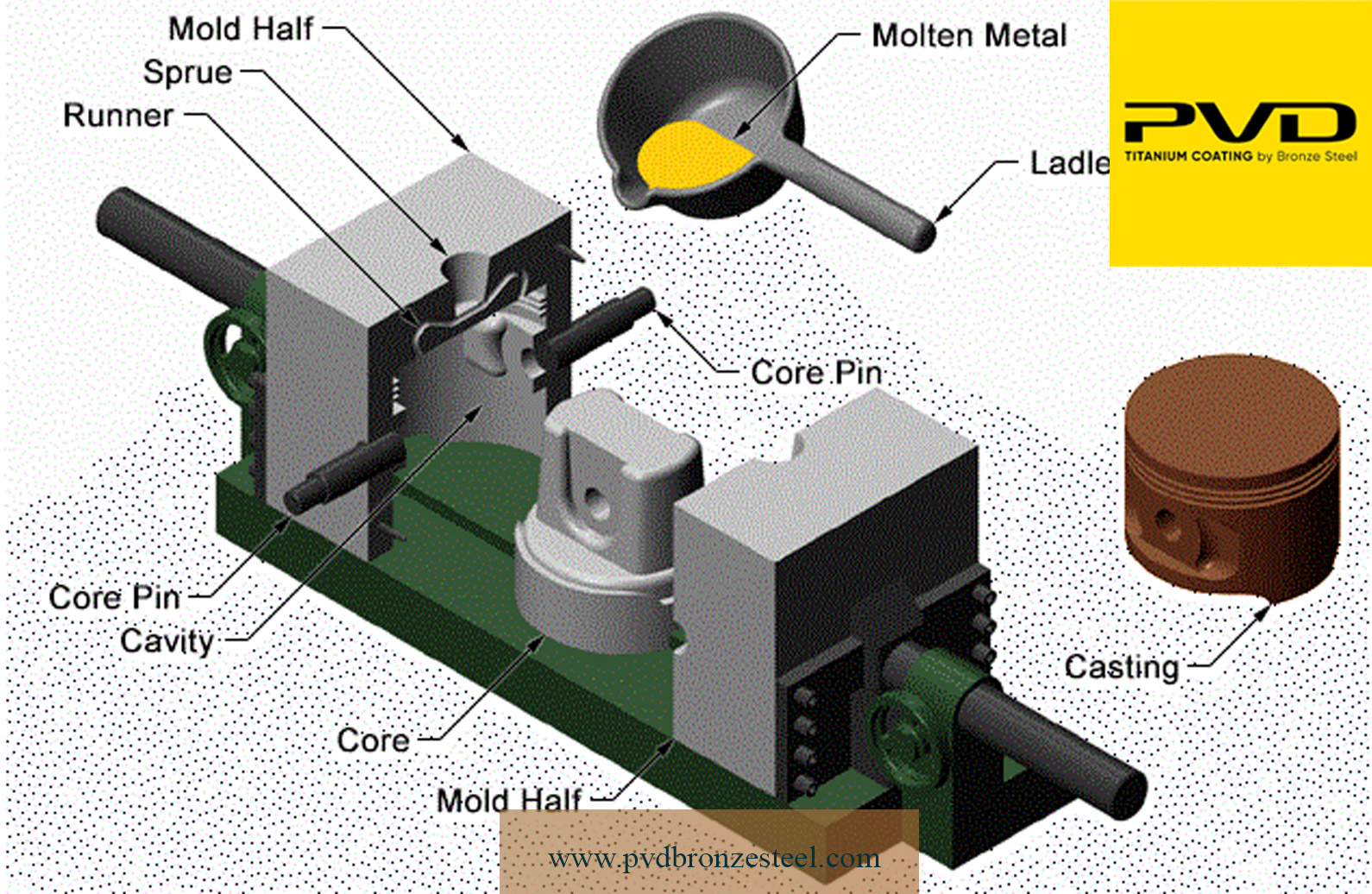

دایکاست گرانشی، یک فرآیند ساده است که در آن فلز مذاب تحت تأثیر گرانش درون یک قالب دائمی ریخته میشود. در اینجا مراحل دقیق این فرآیند را بررسی خواهیم کرد:

-

از پیش گرم کردن قالب و پوششدهی محفظه قالب

قبل از شروع ریخته گری گرانشی ، قالب باید به دمای خاصی برسد که با فلز مذاب تطابق داشته باشد. این پیشگرم کردن به جلوگیری از ایجاد نقاط سرد و اطمینان از جامد شدن یکنواخت فلز کمک میکند. این مرحله همچنین موجب کاهش شوک حرارتی و افزایش عمر قالب میشود.

علاوه بر این، برای راحتی در جدا شدن قطعه از قالب، معمولاً سطح داخلی قالب با یک عامل رهاسازی پوشانده میشود. این پوشش از فرسایش قالب، به ویژه در مناطقی که جریان فلز آشفته است، جلوگیری میکند و کیفیت سطح قطعه را در طول چرخههای متعدد حفظ میکند.

-

ریختن فلز مذاب به داخل قالب

پس از پیشگرم کردن قالب و پوششدهی آن، قالب به دقت بسته میشود. سپس فلز مذاب، که معمولاً آلومینیوم یا آلیاژهای غیرآهنی دیگر است، از طریق یک مسیر به داخل محفظه قالب هدایت میشود. در دایکاست گرانشی فلز تحت تأثیر گرانش وارد قالب شده و این علت نامگذاری فرآیند به “ریخته گری گرانشی ” است. ریختن کنترلشده فلز از وارد شدن هوای اضافی و نوسانات غیرضروری جلوگیری میکند، که این موضوع به تولید قطعات با کیفیت بهتر کمک میکند.

-

زمان دادن به فلز برای جامد شدن

هنگامی که فلز مذاب وارد قالب میشود، به سرعت سرد شده و جامد شدن از سطح قالب آغاز میگردد. این فرآیند به تدریج به سمت مرکز قطعه ادامه پیدا میکند. سطح قالب و بخشهای نازکتر سریعتر از بخشهای ضخیمتر جامد میشوند. پیشگرم کردن قالب باعث میشود که نرخ جامد شدن در تمامی نقاط قطعه یکنواخت باقی بماند و از جامد شدن زودهنگام در بخشهای نازک جلوگیری میکند. مدت زمان لازم برای این مرحله به نوع فلز و طراحی قطعه بستگی دارد.

-

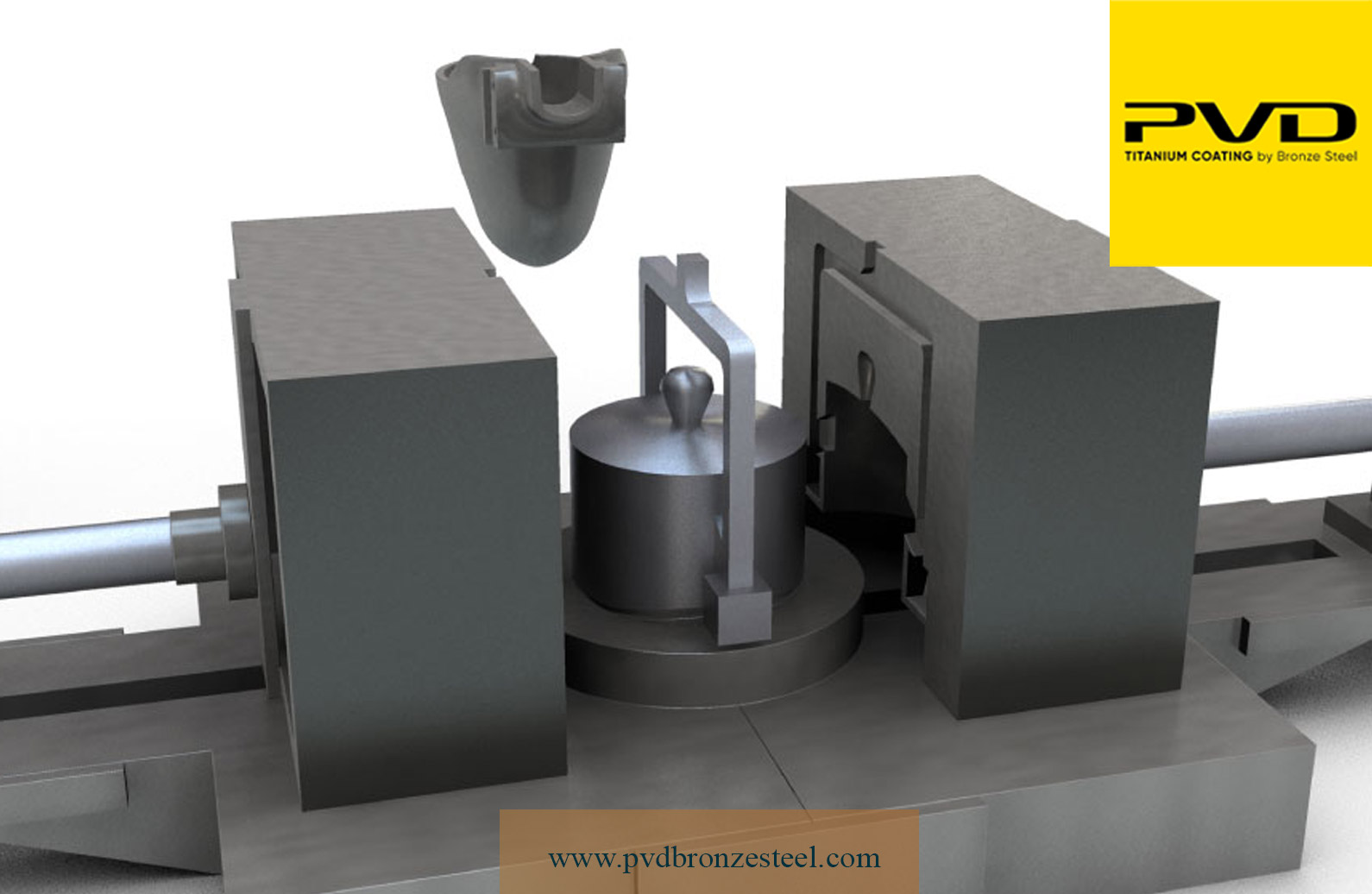

باز کردن قالب و خارج کردن قطعه

در این مرحله از دایکاست گرانشی، زمانی که فلز بهطور کامل در قالب جامد شد، میتوان گیرههایی که قالب را بسته نگه داشتهاند آزاد کرد. سپس قالب باز میشود و قطعه جامد شده که دقیقاً مطابق با طراحی قالب است، از آن خارج میشود. استفاده از عامل رهاسازی در مراحل پیشین، کمک میکند تا قطعه به راحتی از قالب جدا شود.

-

ماشینکاری قطعه در صورت نیاز

پس از خارج کردن قطعه از قالب، ممکن است نیاز باشد که برای دستیابی به شکل نهایی و سطحی صافتر، قطعه ماشینکاری شود. این مرحله معمولاً برای رفع ایراداتی مانند لبههای تیز، پر کردن ناصحیح یا سایر پیوستها انجام میشود. تصمیمگیری در مورد ماشینکاری بستگی به کاربرد نهایی قطعه و دقت مورد نیاز دارد.

مواد مناسب برای دایکاست گرانشی

در ریخته گری ثقلی ، میتوان از مواد مختلفی استفاده کرد که هرکدام ویژگیها و کاربردهای خاص خود را دارند. در اینجا به برخی از رایجترین مواد مناسب برای این فرآیند اشاره میکنیم:

فولاد

فولادهای آلیاژی با دمای ذوب پایینتر معمولاً برای تولید قطعاتی استفاده میشوند که نیاز به خواص مکانیکی خاص دارند. اما به طور کلی، فولاد برای تولید قطعات دایکاست گرانشی بهندرت استفاده میشود و بیشتر در ساخت قالبها مورد استفاده قرار میگیرد.

منیزیم

آلیاژهای منیزیم و منیزیم – آلومینیوم به دلیل داشتن نسبت استحکام به وزن بالا و ویژگیهای عالی ماشینکاری، یکی از انتخابهای محبوب در ریخته گری گرانشی هستند. این آلیاژها قطعاتی محکم و سبک تولید میکنند که در صنایعی مانند خودروسازی، لوازم ورزشی و صنایع هوافضا کاربرد زیادی دارند.

آلیاژهای آلومینیوم

آلومینیوم و آلیاژهای آن از پرکاربردترین مواد در دایکاست گرانشی هستند. این فلز به دلیل دمای ذوب پایین، سیالیت خوب در حالت مذاب و هزینه نسبتاً کم، در بسیاری از قطعات و کاربردها بهویژه در صنعت خودروسازی و صنایع عمومی استفاده میشود.

چدن

چدن به دلیل هزینه پایین مواد اولیه، استحکام و مقاومت عالی در برابر سایش شناخته میشود و میتوان آن را در ریخته گری گرانشی استفاده کرد. اما به دلیل دمای ذوب بالاتر و فرآیند پیچیدهتر ریختهگری، کمتر از آن در این فرآیند استفاده میشود.

آلیاژهای مس

آلیاژهای مس بهویژه برای تولید قطعاتی که نیاز به هدایت الکتریکی یا حرارتی خوب دارند، مانند بوشهای الکتریکی و تجهیزات سوئیچینگ، بهکار میروند. این آلیاژها در صنعت برق و الکترونیک کاربرد فراوانی دارند.

روی

آلیاژهای روی، مانند زاماک ، به دلیل دمای ذوب پایین و سیالیت بسیار خوب، برای دایکاست گرانشی بسیار مناسب هستند. این آلیاژها بهطور گستردهای در صنعت خودروسازی، تولید لوازم خانگی و قطعات دقیق استفاده میشوند.

هزینههای ریخته گری گرانشی

یکی از معایب عمده دایکاست گرانشی این است که میتواند هزینهبر باشد. این هزینهها بیشتر به خاطر ساخت قالبهای دقیق و دستمزد بالای نیروی کار در این فرآیند است. تخمین دقیق هزینهها برای هر پروژه دشوار است، زیرا هزینه هر قطعه بسته به وزن، حجم تولید و میزان پردازشهای پس از تولید متفاوت است.

پیچیدگی طراحی قطعه نیز تأثیر زیادی بر هزینهها دارد. طراحیهای پیچیده، دیوارههای نازک یا برشها میتوانند هزینهها را افزایش دهند، زیرا این قطعات نیاز به ابزارهای ویژه دارند و فرآیند تولید باید با دقت بیشتری انجام شود.

یکی از جایگزینهای رایج برای دایکاست ثقلی ، ریختهگری شن و ماسه است. با این حال، مزیت هزینهای این روش بستگی به حجم تولید دارد. هزینههای راهاندازی و ساخت ابزار در ریختهگری شن و ماسه نسبت به ریخته گری گرانشی کمتر است، اما هزینه تولید هر واحد در این روش بالاتر است، چون نیاز به نیروی کار ماهر بیشتری دارد. همچنین، محصولات ریختهگری شن و ماسه معمولاً از نظر دقت ابعادی نسبت به قطعات ریخته گری ثقلی کمی دقیقتر هستند.

مزایای دایکاست گرانشی

ریخته گری گرانشی مزایای زیادی دارد، از جمله:

- این فرآیند برای تولید قطعات با کیفیت بالا استفاده میشود که ویژگیهایی مانند سطح صاف، تکرارپذیری خوب و دقت ابعادی مناسب تا خوب دارند.

- زمانی که فرآیند بهطور مداوم و قابل اعتماد اجرا شود و پارامترها و آلیاژها پایدار بمانند، این روش قطعات با کیفیتی ثابت تولید میکند.

- این فرآیند یک روش مقرونبهصرفه برای تولید در مقیاس متوسط (250 تا 50,000 قطعه در سال) است و در حجمهای پایینتر نسبت به ریختهگری تحت فشار هزینه کمتری دارد.

- دایکاست گرانشی نسبت به سایر روشهای ریختهگری ضایعات کمتری تولید میکند و قطعات تکرارپذیر با نقصهای حداقلی و منافذ کمتر بهدست میآید، به شرطی که پروتکلهای عملیاتی به درستی رعایت شوند.

- این روش میتواند با انواع مختلفی از مواد کار کند، از جمله آلومینیوم، برنز، مس، روی، منیزیم و مس، و همچنین انواع مختلف آلیاژهای آنها.

معایب دایکاست گرانشی

اگرچه ریخته گری گرانشی مزایای زیادی دارد، اما مانند هر فرآیند دیگری، برخی مشکلات و محدودیتها نیز وجود دارد که باید به آنها توجه شود:

- این روش نیازهای خاصی دارد که انعطافپذیری طراحی را محدود میکند. قالبها بهطور خاص برای جریان فلز مذاب تحت تأثیر نیروی گرانش طراحی شدهاند، برخلاف ریختهگریهای تحت فشار که از فشار خارجی برای پر کردن قالب استفاده میکنند. به همین دلیل، ایجاد ویژگیهای خاص طراحی مانند دیوارههای نازک و هندسههای پیچیده در این روش دشوار است. این مسئله بهویژه در مواقعی که نیاز به جداسازی قالب و بیرون آوردن قطعه باشد اهمیت پیدا میکند، زیرا برشها در این قالبها عملاً غیرممکن هستند.

- این فرآیند نیاز به سرمایهگذاری اولیه نسبتا بالایی دارد، بهویژه در زمینه ساخت قالبها و تجهیزات. این هزینه بیشتر بهویژه زمانی که کارخانه از قبل تأسیس شده باشد، بهطور عمده مربوط به هزینههای ابزارسازی است. این در حالی است که هزینهها در مقایسه با ریختهگری تحت فشار کمتر است، زیرا ریختهگری تحت فشار نیاز به تجهیزات گرانتر و سرمایهگذاری بیشتر دارد. هزینههای راهاندازی در این روش همچنین از ریختهگری شن و ماسه که هزینههای بسیار پایینتری دارد، بیشتر است.

- در مقایسه با دیگر روشهای ریختهگری، زمان تولید در دایکاست گرانشی معمولاً بیشتر است. فرآیند ساخت قالبهای دائمی میتواند زمان زیادی ببرد و بهمراتب طولانیتر از ساخت الگوهای چوبی یا پروتوتایپهای سریع برای ریختهگری شن و ماسه یا ساخت قالبهای سرامیکی با استفاده از الگوهای مومی چاپ سهبعدی باشد.

- ریخته گری گرانشی بیشتر برای تولید قطعات کوچک از آلیاژهای آلومینیوم و روی مناسب است. این روش برای تولید قطعات بزرگتر بهصرفه نیست، زیرا هزینه ساخت قالب آن به حدی است که روشهای ریختهگری تحت فشار، چه کمفشار و چه فشار بالا، از نظر هزینهای بهصرفهتر خواهند بود.

جمعبندی

دایکاست گرانشی یک فرآیند اقتصادی و مؤثر برای تولید قطعات فلزی با کیفیت بالا و دقت مناسب است. این روش بهویژه برای تولید در مقیاسهای متوسط و بالا (250 تا 50,000 قطعه در سال) مناسب بوده و از فلزاتی مانند آلومینیوم، منیزیم و روی استفاده میکند. مزایای آن شامل تولید قطعات با کیفیت ثابت، کاهش ضایعات و هزینه نیروی کار است. اما نیاز به سرمایهگذاری اولیه بالا و محدودیت در طراحیهای پیچیده، از معایب آن به شمار میروند.