هر زمان که درخواست پروژه جدیدی برای ریختهگری دریافت میکنید، یکی از اولین کارهایی که مهندسین انجام میدهند، بررسی طراحی برای قابلیت ساخت است. طراحی نامناسب برای فرآیند ساخت مورد نظر میتواند منجر به تأخیر در تولید و افزایش هزینههای پروژه شود. با در نظر گرفتن این موضوع، ما نکات برتر را برای کمک به شما در طراحی قطعات دایکاست که هم قابل ساخت و هم اقتصادی باشند، جمعآوری کردهایم تا بتوانید با بهترین شانس موفقیت پروژه خود را شروع کنید.

چه خصوصیاتی باعث موفقیت در طراحی قطعات دایکاست میشوند؟

قبل از اینکه به نکات خاص طراحی بپردازیم، اجازه دهید اصول اولیهای که باعث موفقیت در طراحی قطعات دایکاست میشوند را مرور کنیم:

- فلز مذاب به آسانی بتواند از داخل قالب عبور کرده و قالب را به طور کامل پر کند.

- فلز به صورت یکنواخت و سریع جامد شود.

- قطعه بدون آسیب به خود یا قالب از قالب خارج شود.

- طراحی قطعه پیچیدگی قالب مورد نیاز را به حداقل برساند.

- عملکرد قطعه بر شکل آن اولویت دارد.

- تلورانسها باید تا حد امکان باز نگه داشته شوند بدون اینکه بر شکل یا عملکرد قطعه تأثیر بگذارند.

نکاتی که باید حین طراحی قطعات دایکاست در نظر داشته باشید

با در نظر گرفتن این اصول و استفاده از نکات زیر، شما در مسیر تولید یک قطعه هستید که میتواند به صورت قابل اعتماد و اقتصادی ساخته شود.

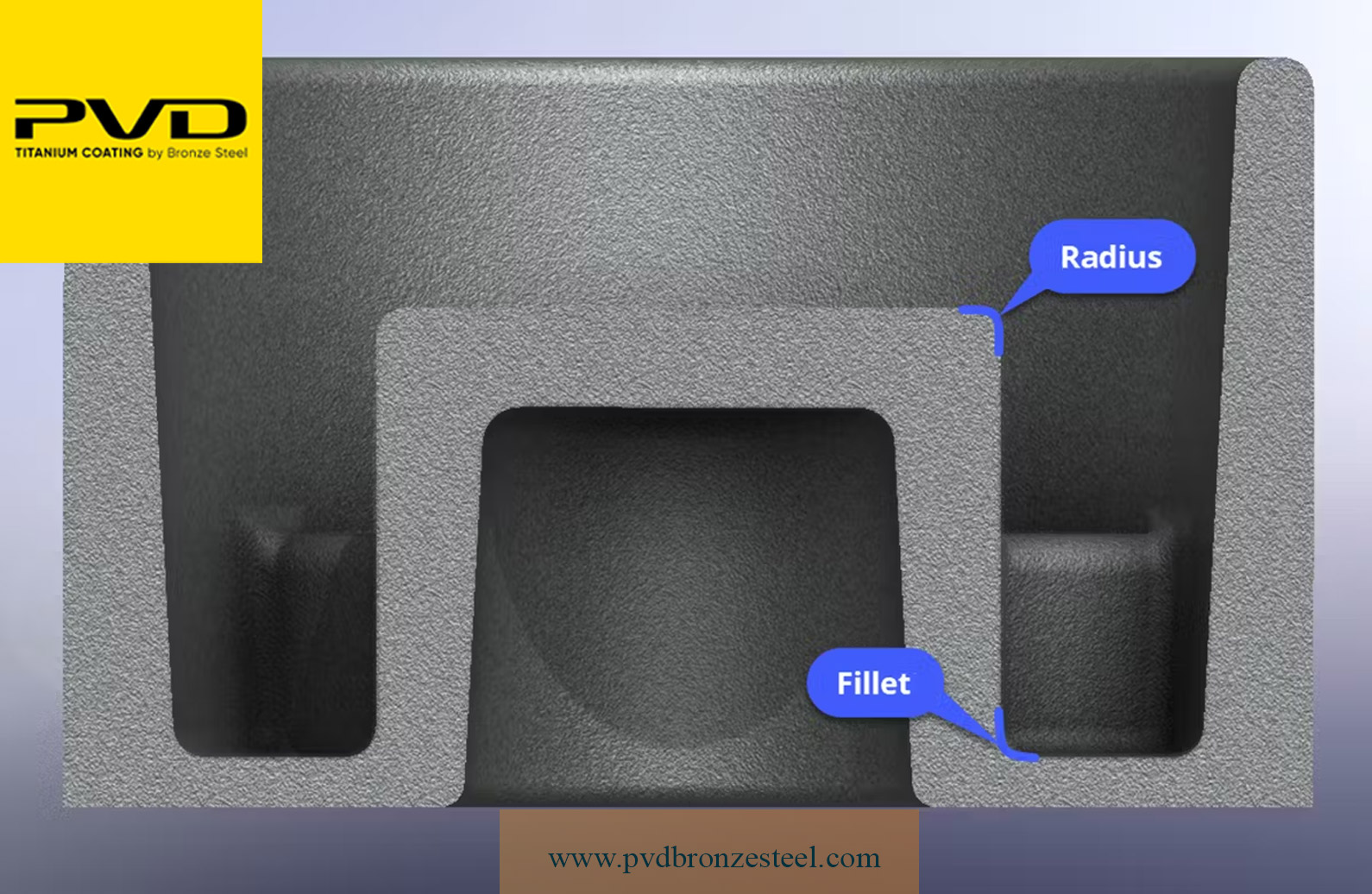

گوشهها و شعاعها

استفاده از گوشههای گرد (فیلت) و شعاعها در طراحی قطعات دایکاست میتواند به چندین روش مفید باشد. اول اینکه طراحی گوشهها به جریان یکنواخت فلز در تمام بخشهای قطعه کمک میکند و نقاط تمرکز حرارتی در گوشهها و گذرگاهها را کاهش میدهند. این ویژگیها همچنین مهم هستند تا از وقوع پدیدهای به نام سردجوشی یا (Cold shut) جلوگیری کنند. سرد جوشی زمانی رخ میدهد که فلز قبل از اینکه قالب را کاملاً پر کند شروع به سرد شدن میکند.

قطعاتی که به صورت یکنواخت سرد میشوند، فشار کمتری بر قالب وارد میکنند و این باعث افزایش طول عمر قالب و کاهش تعمیرات میشود. فیلتها همچنین میتوانند تمرکز فشار مواد مذاب را کاهش دهند، بهویژه جایی که ممکن است گوشههای تیز ایجاد شود. نکات بیشتر در مورد افزودن فیلت و شعاع عبارتند از:

- در طراحی قطعات دایکاست، به لبهها و گوشههای تیز فیلت یا شعاع اضافه کنید.

- هرچه گوشه یا حفره عمیقتر باشد، فیلت باید بزرگتر باشد.

- فیلتها گذرگاههای نرمی بین بخشهای مختلف ایجاد میکنند که باعث جریان بهتر فلز و یکپارچگی ساختاری میشوند.

- فیلتهای شعاع ثابت به حفظ پیوستگی لبه و نرمی قطعه کمک میکنند.

- در صورتی که فیلت عمود بر خط جدایش باشد، زاویه پیشنویس (Draft) لازم است. مقدار زاویه لازم، به سطح متقاطع بستگی دارد.

ضخامت دیوارهها

مهمترین نکته درباره ضخامت دیوارهها در طراحی قطعات دایکاست، یکنواختی آنهاست. حفظ دیوارههای یکنواخت در قطعه به جریان بهتر فلز و سرد شدن یکنواخت کمک میکند. مناطقی با ضخامت دیواره نامساوی ممکن است نرخهای انقباض متفاوتی داشته باشند که منجر به عیوبی مانند ترک یا فرو رفتگی میشود. نکات دیگر مربوط به ضخامت دیوارهها عبارتند از:

- فلز مذاب در دیوارههای ضخیمتر جریان آزادانهتری دارد.

- برخی آلیاژها مانند آلیاژهای روی (زینک) میتوانند قطعاتی با دیوارههای نازکتر تولید کنند.

- در طراحی قطعات دایکاست، از طراحی خصوصیات برجستهای که به طور قابل توجهی ضخامت دیواره را افزایش میدهند خودداری کنید، زیرا باعث سرد شدن نامساوی و کندتر میشود.

تیرکها و کُرینگ

تیرکها ویژگیهای ساختاری هستند که مزایای متعددی در طراحی قطعات دایکاست دارند. هدف اصلی آنها افزایش سختی و استحکام، بهویژه در بخشهایی با دیواره نازک است. تیرکها همچنین به جریان فلز مذاب کمک میکنند و باعث میشوند فلز سریعتر به مناطق متصل برسد و آنها را پر کند.

کرینگها مانند فضای بین تیرکها یا دیوارهها، به صرفهجویی در مواد کمک میکنند و قطعات بهتری تولید میکنند. هدف استفاده از کرینگ در طراحی قطعات دایکاست، جاگذاری آلیاژ ریختهگری است که مصرف مواد را کاهش داده و وزن قطعه را سبکتر میکند.

با استفاده صحیح از تیرکها و کرینگها، میتوان از تجمع بیش از حد حرارت به خاطر حجم مواد زیاد جلوگیری کرد و همزمان وزن قطعه را کاهش داد و استحکام آن را حفظ کرد. هنگام طراحی تیرکها و کرینگها باید نکات زیر را در نظر داشته باشید:

- طراحان باید تیرکها را روی بخشهای دیواره نازک اضافه کنند.

- برای توزیع بهتر تنشهای داخلی و جلوگیری از تشکیل تقاطعهای ضخیم، طراحی را با تعداد فرد تیرک انجام دهید.

- به تیرکها و لبههای صرفهجوی فلز فیلت اضافه کنید تا گوشههای تیز کاهش یابد و جریان فلز تسهیل شود.

- از داشتن تعداد زیاد تیرکها با فاصله کم خودداری کنید چون کارایی صرفهجوی فلز را کاهش میدهد.

- در طرفین پاکتهای صرفهجوی فلز پیش فرض (Draft) مناسبی قرار دهید تا آزادسازی قالب آسانتر شود و از سایش ابزار جلوگیری شود.

سوراخها و پنجرهها

طراحی سوراخها و پنجرهها نیازمند توجه ویژهای هستند زیرا چالشهای خاص خود را در فرایند دایکستینگ دارند. سطوح داخلی سوراخها و پنجرهها تمایل دارند هنگام سرد شدن به سطوح قالب فولادی بچسبند. این مسئله میتواند بر مکانیزم خروج قطعه تاثیر بگذارد و آزادسازی قطعه از قالب را سختتر کند که منجر به سایش ابزار و عیوب قطعه میشود.

همچنین، سوراخها و پنجرهها میتوانند جریان فلز را در قطعه مختل کنند. در طراحی قطعات دایکاست، تکنیکهایی مانند استفاده از پل یا کانال برای پنجرههای بزرگتر استفاده میشوند تا جریان فلز مناسب تضمین شود؛ هرچند این امر میتواند مراحل اضافی و هزینه بیشتر برای برش این ویژگیها بعد از دایکستینگ به همراه داشته باشد.

اگر طراحی قطعات دایکاست شما نیازمند تعبیه سوراخ و پنجره است، نکات زیر به تولید قطعه قابل ساخت کمک میکند:

- سوراخها و پنجرهها بیشترین پیشروی را نسبت به سایر ویژگیها نیاز دارند.

- محیط سوراخها و پنجرهها باید فیلت داشته باشند.

- در برخی موارد بهتر است سوراخها پس از دایکستینگ ماشینکاری شوند، ولی این زمان تولید را افزایش میدهد.

ویژگیهای پس از ماشینکاری

ماشینکاری پس از ریختهگری در بسیاری از قطعات رایج است. به دلیل اینکه طراحی قطعات دایکست معمولاً تلورانسهای دقیقی و شکلهای پیچیدهای دارند، بیشتر ویژگیهای ماشینکاری پس از دایکستینگ جزئی هستند.

ماشینکاری هزینه هر قطعه را افزایش میدهد، اما میتواند پیچیدگی قالب را کاهش داده و تلورانسها یا ویژگیهای سطحی حساس را تضمین کند. هنگام در نظر گرفتن ویژگیهای ماشینکاری به نکات زیر توجه کنید:

- ویژگیهای ماشینکاری همان الزامات طراحی خدمات CNC را دنبال میکنند.

- هرچه عملیات ماشینکاری بیشتر باشد، هزینه هر قطعه بالاتر است.

- دو طراحی و نقشه فنی ارائه دهید: یکی برای قطعه به صورت ریختهگری شده و دیگری برای قطعه نهایی پس از ماشینکاری.

خطوط جدایش

خطوط جدایش جایی هستند که نیمههای قالب به هم میرسند و با هم تماس دارند. هنگام طراحی قطعات دایکاست، محل خطوط جدایش یکی از اولین مواردی است که باید در نظر گرفته شود. خطوط جدایش میتوانند مستقیم یا شکسته باشند که بسته به هندسه و اجزای قالب مورد نیاز متفاوت است. نکات کلیدی در مورد محل خطوط جدایش عبارتند از:

- قطعات با خطوط جدایش مستقیم معمولاً ارزانتر از آنهایی هستند که نیاز به خطوط جدایش شکسته دارند، زیرا قالب پیچیده کمتری نیاز دارند.

- کنترل کیفیت ریخته گری در طول خطوط جدایش سختتر است؛ بنابراین باید از عبور آنها از ویژگیهای حساس یا تلورانس دقیق خودداری شود.

- خطوط جدایش معمولاً دارای فلش هستند؛ یک لایه نازک یا لبۀ فلزی که به خاطر فاصلههای لازم برای عملکرد قالب ایجاد میشود. فلش در مرحله برش حذف میشود و باید به راحتی قابل دسترسی باشد.

دستهبندی سطح قطعه

باید نوع سطح خارجی قطعه در طراحی شما مشخص شود. نوع سطح انتخابی میتواند به طور قابل توجهی بر هزینه نهایی تاثیر بگذارد چون پرداختهای سطحی بالاتر نیازمند مراحل اضافی و طراحی قالب پیچیدهتری هستند. بنابراین بهتر است پایینترین نوع پرداخت سطحی که با کاربرد مورد نظر شما همخوانی دارد انتخاب شود تا هزینهها کاهش یابد.

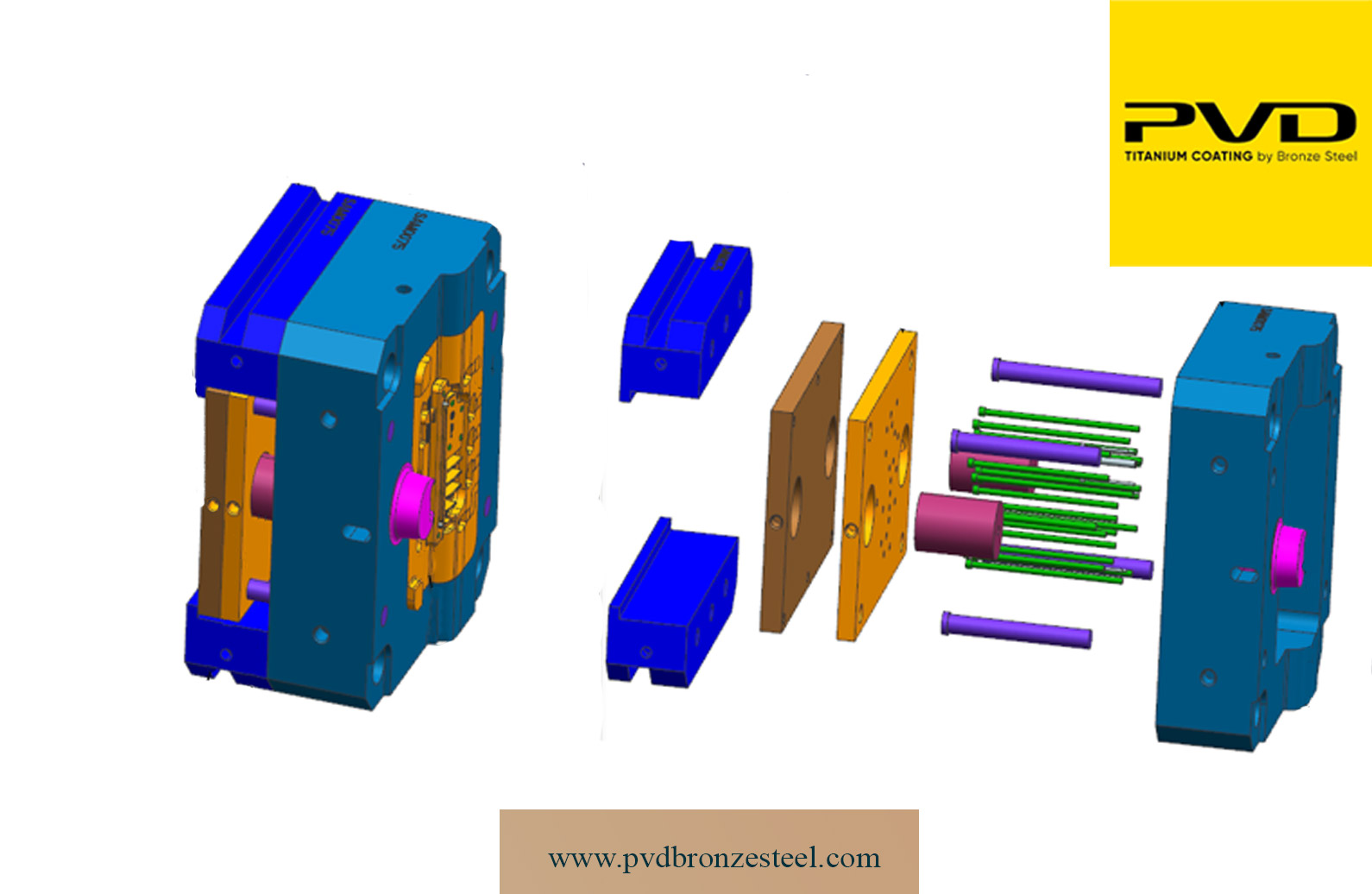

مدلسازی و شبیهسازی در طراحی قطعات دایکاست

مدلسازی و شبیهسازی، بخشهای اساسی در طراحی قطعات ریختهگری هستند که به مهندسان این امکان را میدهند تا فرآیند تولید را بهدقت پیشبینی و بهینهسازی کنند. این مراحل کمک میکنند تا مشکلات احتمالی در مراحل تولید شناسایی و اصلاح شوند، بدون اینکه نیاز به آزمایشهای فیزیکی پرهزینه باشد. در ادامه، برخی از جنبههای کلیدی مدلسازی و شبیهسازی در طراحی قطعات دایکاست آورده شده است:

شبیهسازی جریان مذاب

یکی از مراحل حیاتی در این فرآیند، شبیهسازی جریان مذاب فلز است که به تعیین ویژگیهای مناسب قالب و شرایط عملیاتی کمک میکند. این شبیهسازی معمولاً با استفاده از نرمافزارهای خاص انجام میشود که جریان مذاب را در قالب شبیهسازی کرده و نقاط بحرانی مانند مناطق دارای نقص پرشدگی یا هوای محبوس را شناسایی میکنند.

شبیهسازی فرآیند سرمایش

پس از پر شدن قالب، فرآیند سرمایش و انجماد مذاب نقش مهمی در ویژگیهای نهایی قطعه ایفا میکند. شبیهسازی این فرآیند به مهندسین کمک میکند تا از توزیع یکنواخت دما و کاهش احتمال انقباض یا ترکخوردگی در قطعه اطمینان حاصل کنند.

مدلسازی رفتار مواد

برای طراحی قطعات دایکاست به صورت دقیقتر و بهینهتر، باید رفتار مواد در دماهای مختلف مدلسازی شود. این مدلها به مهندسان کمک میکنند تا از رفتار مواد تحت شرایط مختلف فشار و دما آگاه شوند و تصمیمات بهتری در طراحی قالب و انتخاب ماده بگیرند.

تحلیل تنش و تغییر شکل

در این فرآیند، مواد فلزی تحت فشارهای زیادی قرار میگیرند. تحلیل تنش و تغییر شکل در شبیهسازیها کمک میکند تا اثرات ناشی از فشار بر روی قالب و قطعه نهایی پیشبینی شده و اصلاحات لازم انجام شود.

بهینهسازی طراحی قالب

مدلسازی و شبیهسازی به طراحی قالب دایکاست به صورت بهتر کمک میکند، زیرا این ابزارها میتوانند مناطقی که در معرض تنشهای بالاتری هستند، یا نقاطی که نیاز به تقویت بیشتر دارند را شناسایی کنند. بهینهسازی طراحی قالب ریختهگری میتواند منجر به کاهش هزینهها و زمان تولید، افزایش عمر قالب و بهبود کیفیت قطعه نهایی شود.

استفاده از نرمافزارهای شبیهسازی

برای شبیهسازی فرآیندهای، مهندسان معمولاً از نرمافزارهای تخصصی مانند MAGMASOFT، ProCAST، یا AutoCAST استفاده میکنند. این نرمافزارها ابزارهای پیشرفتهای را برای شبیهسازی جریان مذاب، سرمایش، انجماد و دیگر فرآیندها فراهم میکنند و به مهندسان کمک میکنند تا طراحیهای بهینهتری ایجاد کنند.

سخن آخر

در نتیجه، طراحی قطعات دایکاست نیازمند توجه دقیق به جزئیات مختلف است تا هم فرآیند تولید بهینه شود و هم کیفیت نهایی قطعه تضمین گردد. رعایت اصولی مانند یکنواختی ضخامت دیوارهها، استفاده از فیلتها و شعاعهای مناسب، و طراحی بهینه تیرکها و کرینگها به کاهش عیوب و هزینههای تولید کمک میکند.

همچنین توجه به ویژگیهایی همچون سوراخها، پنجرهها، خطوط جدایش و پرداختهای سطحی میتواند فرآیند ساخت را سادهتر و اقتصادیتر کند. در نهایت، برای دستیابی به بهترین نتیجه، طراحی باید با هدف کاهش پیچیدگیهای قالب، افزایش عمر آن، و به حداقل رساندن نیاز به ماشینکاریهای پس از ریختهگری انجام شود. با رعایت این نکات، میتوان قطعاتی قابل اعتماد، با کیفیت بالا و هزینههای مناسب تولید کرد.