ریخته گری دایکاست یک تکنیک سریع، دقیق و قابل تکرار است که برای تولید قطعات کوچک یا بزرگ، از بدنه موتور گرفته تا دستگیره در استفاده میشود. پرداخت سطح دایکست بسیار باکیفیت بوده و میتوان از این پروسه برای تولید محدوده بزرگی از فلزات غیر آهنی استفاده کرد. به دلیل اینکه هزینه انجام این مدل از ریخته گری بالاست، دایکاستینگ بیشتر برای تولید قطعات به صورت عمده استفاده میشود. ما در این مطلب سعی کردهایم نگاهی عمیق به این پروسه داشته باشیم و مواد مناسب، پرداخت سطح و نحوه انجام آن را توضیح دهیم.

فیلم ریخته گری دایکاست

دایکاست چیست؟

دایکست (Die cast)، نوعی ریخته گری فلزات است که با استفاده از فشار بسیار بالا، فلزات ذوب شده را داخل قالب مخصوص میریزند. این روش، با قالبگیری تزریقی که در صنایع تولید پلاستیک استفاده میشوند تشابهاتی دارد.

ریخته گری فلزات با روشهای متعدد و مختلفی انجام میشود، اما در میان تمام این روشها، دایکاستینگ محبوبترین تکنیک است. این محبوبیت به دلیل دقت و کیفیت بالا و جزئیات زیاد است. ریخته گری فلزات، تاریخچهای چند هزار ساله دارد و با کمک روشهای مختلف، به فلز مایع فرم میدهد. در گذشته برای انجام این کار، با کمک نیروی جاذبه، فلزات ذوب شده به داخل قالب ریخته میشدند؛ هنوز هم خیلی از ریخته گریها به همین شکل کار میکنند. اما دایکاست یک روش کاملا جدید است که در آن به جای نیروی جاذبه، از فشار برای ریختن مواد مذاب به داخل قالب استفاده میشود.

این رویه، گاهی با نام دایکاست فشار بالا هم شناخته میشود. در این پروسه معمولا بین 10 تا 140 مگاپاسکال فشار استفاده میشود. البته دایکاست با فشار کم (LPDC) نیز وجود دارد که خیلی معمول نیست و استفاده نمیشود.

ریخته گری دایکاست معمولا به دو زیرمجموعه تقسیم میشود: دایکست با محفظه گرم (Hot chamber) و محفظه سرد (Cold chamber) که برای انواع مختلف فلزات مناسب هستند. البته مدلهای دیگری از این ریخته گری مثل ریخته گری فلزات نیمه جامد (SSM) نیز وجود دارند.

دایکاست تحت فشار چگونه عمل میکند؟

به زبان ساده در این رویکرد از فشار بالا استفاده میشود تا فلزات ذوب شده در زمان کوتاهتر و به شکل بهتری داخل قالب ریخته شوند. وقتی قالب پر شود، فلز ریخته گری شده سرد و سپس سفت میشود. بعد از سرد شدن، قالب باز میشود تا بتوان قطعه را خارج کرد. البته دایکاست مراحل زیادی دارد که باید توسط مهندسین مجرب و آموزش دیده انجام شود. این مدل ریختهگری در ایران برنز استیل با قطعات و دستگاههای پیشرفته انجام میشود.

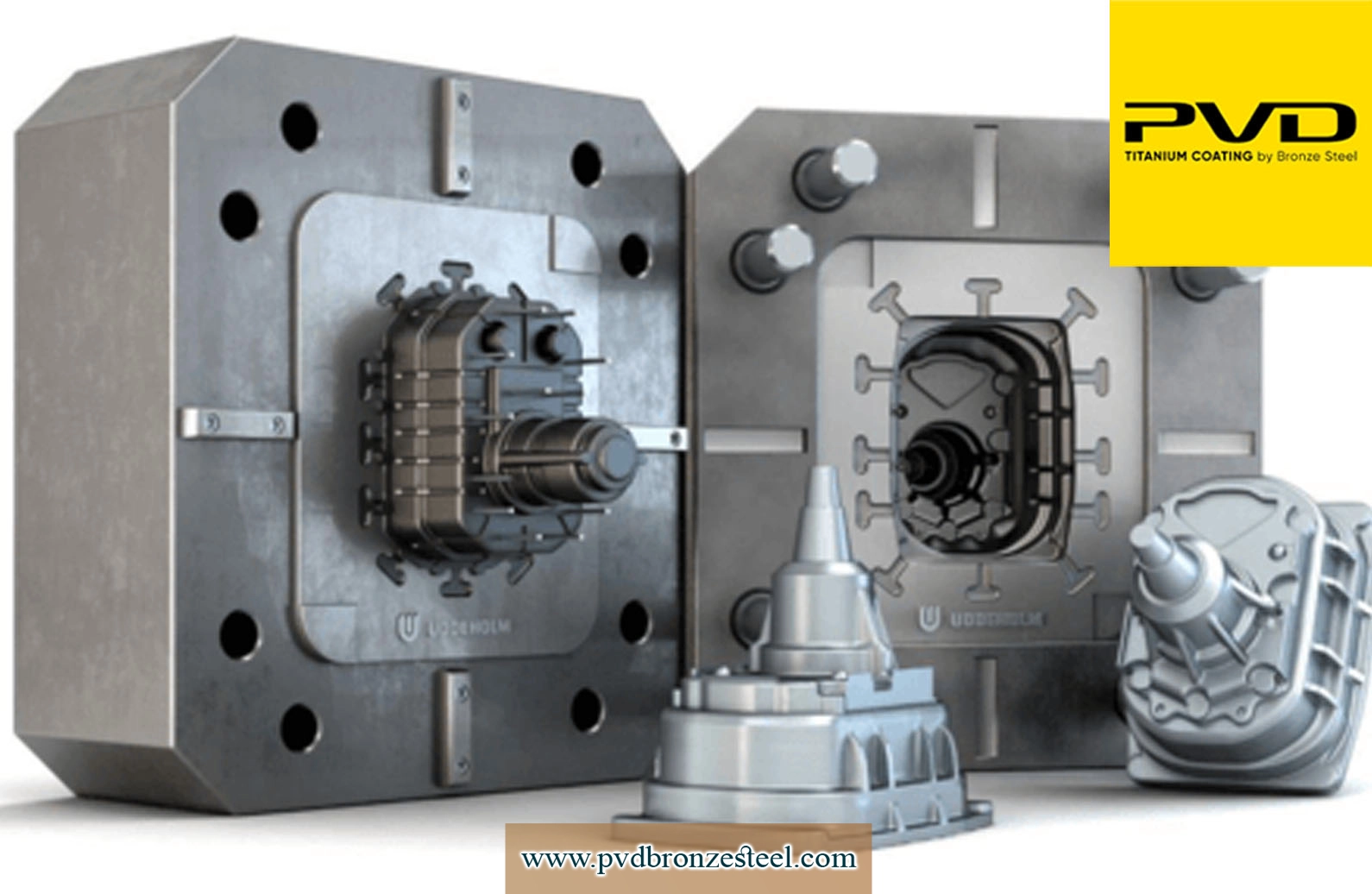

قالب دایکاست چگونه ساخته میشود؟

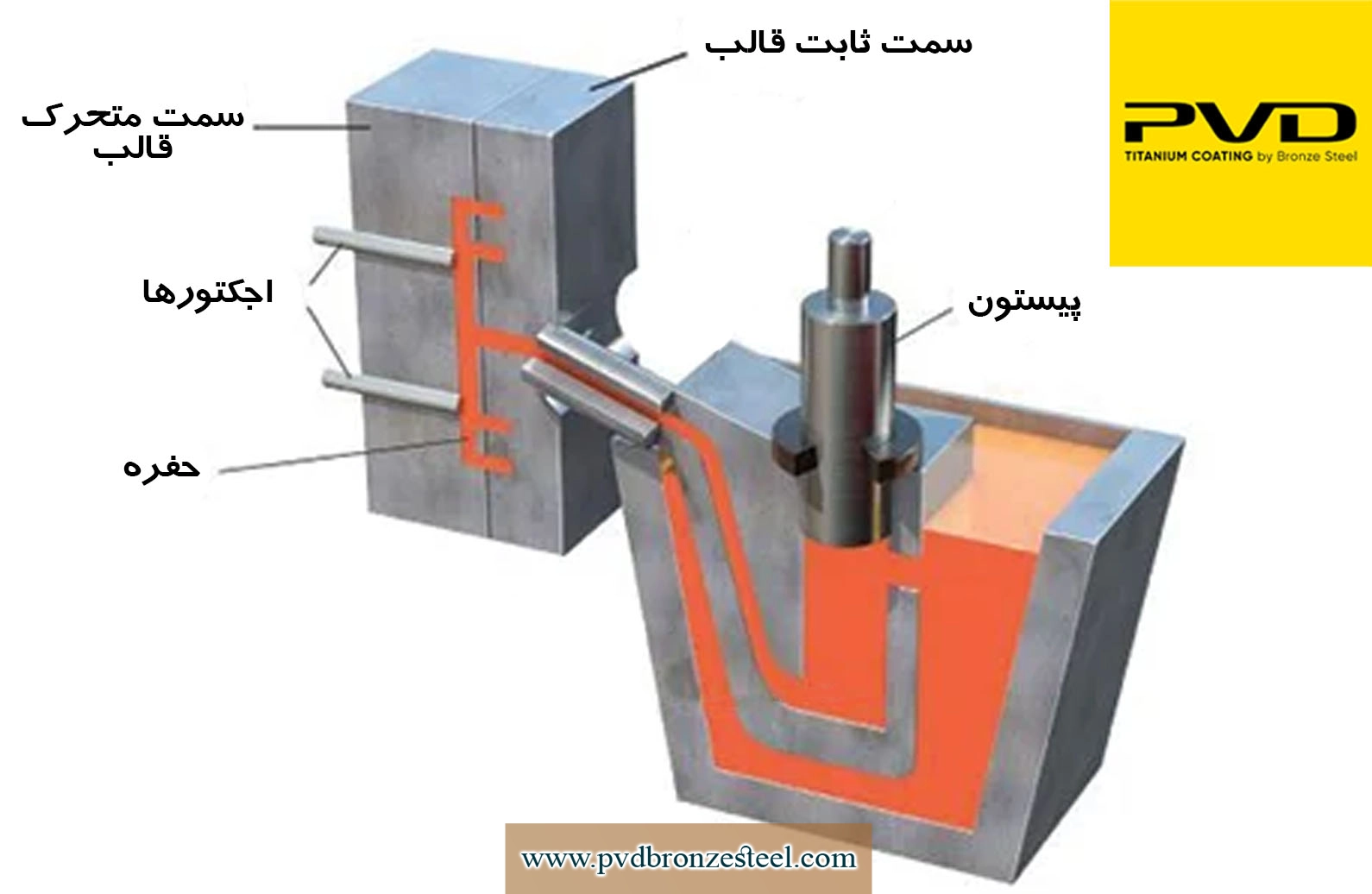

قالب استفاده شده در این نوع ریخته گری از دو بخش تشکیل شده است: بخش پوششدهنده که روی یک صفحه فیکس شده است و بخش اجکتور که روی یک صفحه متحرک قرار دارد. برخی از دستگاههای ریخته گری دایکاست قطعات اضافهتری نیز دارند که برای تولید قطعات پیچیدهتری استفاده میشوند.

بسته به اندازه قطعات تولید شده، ممکن است قالب دایکاستینگ چندین حفره داشته باشد. با وجود این حفرهها امکان تولید چند قطعه در یک سیکل وجود دارد. این قالبها یا چند حفره مثل هم دارند، یا حاوی چند حفره متفاوت برای تولید قطعات مختلف هستند.

ابزار استفاده شده در دایکاست باید استحکام بسیار بالایی داشته و در برابر دماهای بالا مقاوم باشند. این ابزار باید طول عمر بالا و قابلیت چکشخواری خوبی هم داشته باشند. به همین دلیل ابزار استفاده شده در ریخته گری دایکست، از فولاد سفت شده با کیفیت ساخته شدهاند. اغلب روی این ابزار عملیات حرارتی انجام شده، به همین دلیل میتوانند سیکلهای کاستینگ متعددی را پشت سر بگذارند. ممکن است این قالبها در تمام طول عمر خود، تا دو میلیون سیکل ریخته گری را طی کنند. ابزار دایکاست باید تحت فشار زیاد هم به خوبی کار کند و نتیجه قابل قبولی ارائه دهد.

برای طراحی یک قالب دایکست، ابتدا از یک نرمافزار کامپیوتری استفاده میشود. درعینحال از ابزار مخصوص طراحی کاستینگ و نرمافزارهای شبیهسازی نیز استفاده میشود. مثل قالبهای تزریقی، قالبهای ریخته گری کستینگ هم باید راهگاه، رانر و دروازههایی داشته باشد تا فلزات ذوب شده امکان ریخته شدن به قالب را داشته باشند. همچنین وجود پینهای قفلکننده و اجکتور نیز به ایمنسازی قالب و ریخته گری کمک میکنند.

ریخته گری دایکاست قطعات فلزی چگونه انجام میشود؟

پروسه کستینگ به چهار مرحله اصلی تقسیم میشود: آمادهسازی، پر کردن، اجکت کردن و شیک اوت (shakeout). البته بسته به اینکه از محفظه گرم یا سرد استفاده شده باشد، ممکن است روند دایکست کمی متفاوت باشد. هر کدام از این روشهای ریخته گری تحت فشار، مزایای خود را دارند. یکی از آنها برای دایکاست با سرعت بالا مناسب است و از دیگری میتوان برای ریخته گری فلزات متعدد استفاده کرد. در ادامه در مورد هر یک از این مدلها توضیحاتی را ارائه کردهایم.

دایکاست با محفظه گرم (Hot chamber)

در این دستگاه، تجهیزات لازم برای گرم و ذوب کردن فلز موجود است. به دلیل اینکه ریخته گری دایکست با محفظه گرم خودمحور است و نیازی به دستگاههای جانبی ندارد، پروسه کستینگ با سرعت بیشتری انجام میشود. سیکلهای این دستگاه کوتاهمدتتر هستند؛ اما از این دستگاه تنها میتوان برای برخی از فلزات مثل روی، قلع و آلیاژهای سربی استفاده کرد.

دایکاست با محفظه سرد (Cold chamber)

در این دستگاه، نیاز است تا فلزات در یک کوره جداگانه ذوب شوند. به همین دلیل طبیعتا سرعت ریخته گری در این دستگاه نسبت به مدل دیگر پایینتر است. در دستگاههای کستنیگ با محفظه سرد، فلزات ذوب شده باید با یک محفظه مخصوص به داخل این دستگاه ریخته شوند. البته در نظر داشته باشید چون در این روش از یک کوره قویتر که نقطه ذوب بالاتری دارد استفاده میشود، بنابراین میتوان فلزات مختلفی را درون آن ذوب کرده و سپس ریخته گری کرد. این متد برای ریخته گری آلومینیوم مناسبتر است.

مراحل ریخته گری دایکاست

همانطور که پیشتر نیز ذکر شد، این پروسه به چهار مرحله اصلی تبدیل میشود که در ادامه در مورد هرکدام توضیحاتی را ارائه دادهایم.

آمادهسازی قالب

در طول این مرحله، سطح داخلی دو طرف قالب با یک لوبریکانت (روانکننده) پوشانده میشوند تا زمانی که دایکاست به اتمام رسید، بتوان قطعه نهایی را بیرون آورد. بعد از این کار دو طرف قالب به هم چفت شده و بسته میشوند.

پر کردن

با استفاده از یک سیستم فشار قالب پر خواهد شد. این سیستم در دستگاههای با محفظه سرد و گرم متفاوت عمل میکند. در هر دوی این دستگاهها، فلز ذوب شده توسط یک پیستون با فشار به داخل حفره قالب ریخته میشود. در دستگاههای دایکاست با محفظه گرم، از فشار بالا (در حدود 35 مگاپاسکال) و در دستگاههای محفظه سرد از فشار 140 مگاپاسکال استفاده میشود. این کار موجب میشود که مرحله پر کردن سریعا انجام شود.

ریخته گری دایکاست تحت فشار، باعث میگردد فلز ذوب شده به صورت متداوم و منسجم خنک شود. این مسئله از بد فرم شدن و ایجاد ناهمواری روی قطعه نهایی جلوگیری میکند. توجه داشته باشید که در مرحله خنک شدن، همچنان روی قطعه فشار وارد میشود.

اجکت کردن

در این مرحله از ریخته گری دایکست، دو طرف قالب باز شده و یک اجکتور قطعه تولید شده را بیرون میآورد. در حالت معمول قالب سریعا بسته میشود تا برای تولید قطعه بعدی مورد استفاده قرار گیرد.

شیک اوت (shakeout)

در این مرحله تمام ضایعاتی که در طول پروسه دایکستینگ ایجاد شدهاند، از قطعه جدا میشوند. این ضایعات را میتوان با ابزارهای دستی یا به وسیله غلتاندن از قطعه جدا کرد.

مزیتهای ریخته گری دایکاست

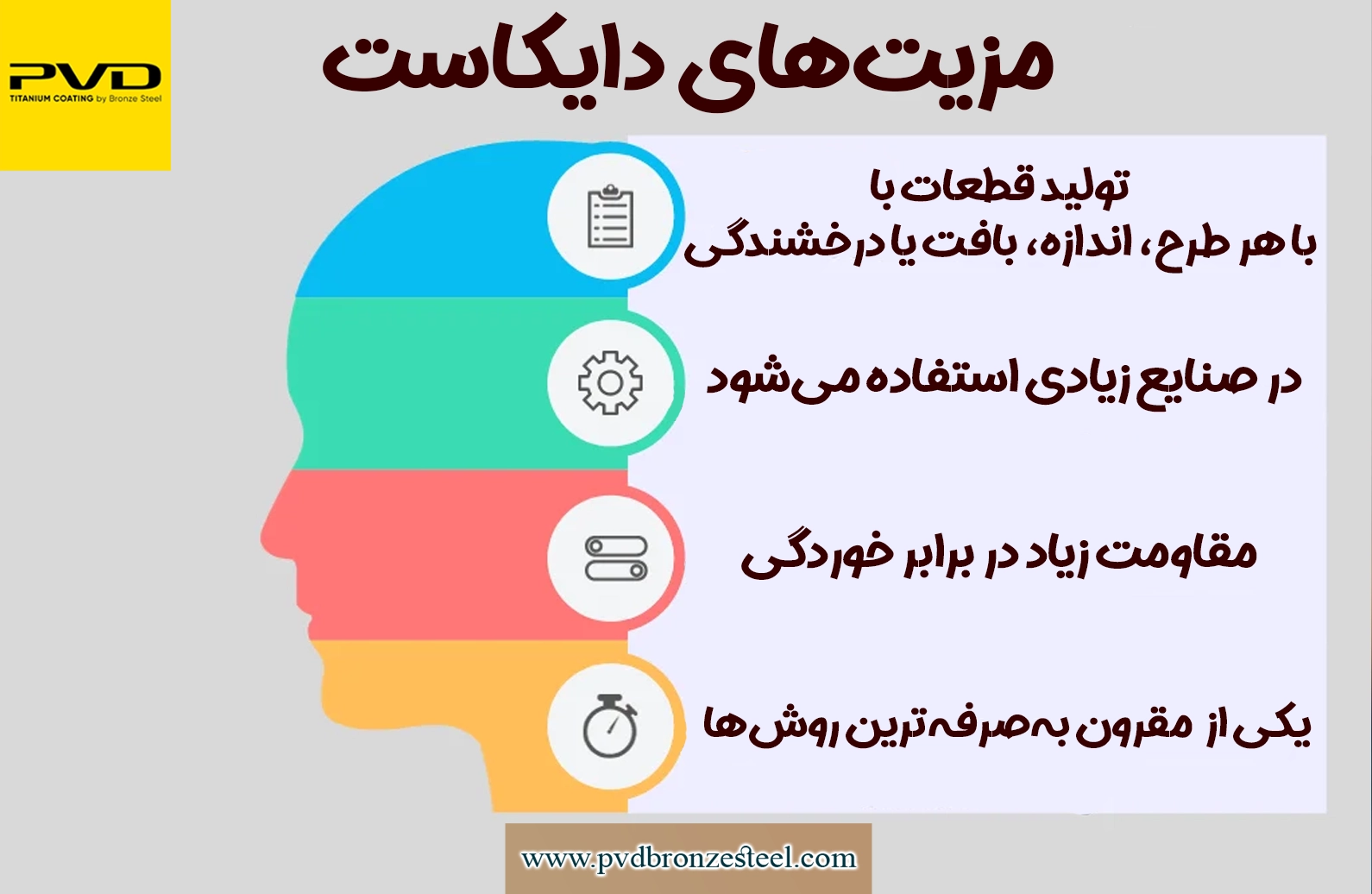

این رویکرد به نسبت دیگر فرایندهای ریخته گری، مزایای زیادی دارد. با استفاده از این روش کستینگ، در قیمت تولید قطعات و در نتیجه قیمت نهایی محصول صرفهجویی زیادی میشود. همچنین با استفاده از دستگاههای دایکاستینگ، میتوان قطعاتی که شکلهای پیچیدهتری دارند را به راحتی تولید کرد.

ریخته گری تحت فشار، یکی از بهترین و مقرون بهصرفهترین روشها برای تولید قطعات به صورت انبوه و عمده است. همچنین در این دستگاهها میتوان چند بخش یک قطعه را با هم ترکیب کرد و با این کار هزینه مونتاژ را کاهش داد.

دستگاههای ریخته گری دایکاست میتوانند قطعات را با هر طرح، اندازه، بافت یا درخشندگی تولید کنند. علاوه بر اینها قطعات دایکاست کیفیتی یکنواخت داشته و میتوان با استفاده از آنها قطعات را در تعداد بالا تولید کرد.

کاربردهای ریخته گری دایکست

این مدل از ریخته گری در زمینههای مختلفی مثل تولید قطعات موتور، تا تولید قطعات الکترونیکی کاربرد دارد. این دستگاهها به دلیل پشتیبانیکردن از فلزات مختلف و تولید قطعات با جزئیات بالا و با کیفیت، در بخشهای زیادی از صنعت به کار برده میشود. در ادامه برخی از صنایع که از دایکاست استفاده میکنند را نامبردهایم:

- صنایع خودروسازی: دایکاست آلومینیوم در صنعت خودروسازی محبوبیت زیادی دارد، زیرا میتواند قطعات سبکی مثل سیلندرهای هیدرولیک، براکتهای موتور و کیسهای گیربکس. ریخته گری دایکست روی برای تولید قطعات سوخت، ترمز و فرمان خودرو استفاده میشود.

- صنایع هوافضا: درست مثل صنعت خودروسازی نیز برای تولید قطعات این صنعت نیز از دایکاست آلومینیوم استفاده میشود. این قطعات وزن سبکی دارند اما در عین حال در برابر فرسودگی و حرارت مقاومت بالایی دارند. قطعات سبک مصرف سوخت را پایین میآورند.

- صنایع ساخت و ساز: در این صنعت از ریختهگری دایکاست آلومینیوم برای سازههای بزرگ مثل فریمهای ساختمانی و فریم پنجره مورد استفاده قرار میگیرند.

- صنعت پزشکی: در این صنعت میتوان از کاستینگ برای تولید قطعات دستگاههای نظارتی، سیستمهای فراصوت و غیره استفاده کرد.

پاسخ به سوالات متداول در مورد ریخته گری دایکاست

چه فلزاتی در دایکاست استفاده میشوند؟

معمولترین فلزات برای دایکاست، آلومینیوم، روی، منیزیم و مس هستند.

مزایای دایکاست نسبت به سایر روشهای ریختهگری چیست؟

دایکاست قطعات با دقت ابعادی بالا، سطح صاف، وزن سبک و استحکام خوب تولید میکند و مناسب تولید انبوه است.

محدودیتهای دایکاست چیست؟

دایکست برای قطعات خیلی بزرگ یا با دیوارههای بسیار ضخیم مناسب نیست و هزینه قالبسازی اولیه بالا است

تفاوت دایکاست گرم و سرد چیست؟

در روش گرم، فلز مذاب داخل یک محفظه گرم شده نگه داشته میشود و تزریق میشود، اما در روش سرد، فلز هر بار تازه ذوب شده و به صورت مکرر تزریق میشود.

کاربردهای رایج قطعات دایکاست چیست؟

قطعات ریخته گری تحت فشار در صنایع خودرو، الکترونیک، ابزارهای صنعتی، و ساخت لوازم خانگی کاربرد زیادی دارند

قالبهای دایکاست از چه موادی ساخته میشوند؟

معمولاً قالبها از فولاد سخت و مقاوم ساخته میشوند تا در برابر فشار و حرارت بالا دوام بیاورند.

چرا دایکاست برای تولید قطعات پیچیده مناسب است؟

چون این روش امکان تولید قطعات با جزئیات دقیق و دیوارههای نازک را با کیفیت بالا فراهم میکند.

چگونه کیفیت قطعات ریخته گری تحت فشار بررسی میشود؟

کیفیت از طریق آزمایشهای غیرمخرب، کنترل ابعادی، بررسی سطح و تستهای مکانیکی سنجیده میشود.

چه عواملی روی کیفیت قطعه دایکاست تاثیر میگذارند؟

دما و فشار تزریق، جنس و کیفیت قالب، زمان سرد شدن و ترکیب آلیاژ از عوامل مهم هستند.

چگونه میتوان عیوب رایج در دایکست را کاهش داد؟

با بهینهسازی طراحی قالب، کنترل دقیق شرایط فرایند و استفاده از مواد با کیفیت میتوان عیوبی مثل حفرههای هوا، ترکخوردگی و انقباض را کاهش داد.

آیا دایکاست برای تولید قطعات با تیراژ پایین مناسب است؟

خیر، چون هزینه ساخت قالب بالا است، این روش بیشتر برای تولید انبوه به صرفه است.

چه نوع عیوبی ممکن است در قطعات ریخته گری تحت فشار رخ دهد؟

عیوب رایج شامل حفرههای هوا، ترکها، انقباض، جوش سرد و ناخالصیهای سطحی هستند.

چرا دایکاست در صنعت خودرو پرکاربرد است؟

چون قطعات سبک، مقاوم و با دقت بالا تولید میکند که به کاهش وزن خودرو و افزایش کارایی کمک میکند.

چگونه میتوان سرعت سرد شدن فلز در دایکاست را کنترل کرد؟

با تنظیم دمای قالب، جریان هوای خنککننده و زمان تزریق میتوان سرعت سرد شدن را کنترل کرد.

تفاوت دایکست با ریختهگری تحت فشار چیست؟

دایکاست نوعی ریختهگری تحت فشار است که مخصوص فلزات با نقطه ذوب پایین مانند آلومینیوم و روی طراحی شده است.

سخن آخر

دایکاست، نوعی ریخته گری فلزات است که میتوان در آن با استفاده از اعمال فشار بالا، قطعات سبک اما با کیفیت و ماندگاری بالا را تولید کرد. از این روند در صنایع مختلف مثل پزشکی، خودروسازی، انرژی، هوافضا و غیره استفاده میشود.