ریختهگری در محفظه سرد یا دایکاست کلد چمبر، فرآیند تولید قطعات برای فلزاتی است که نقطه ذوب بالایی دارند. معمولا این فلزات شامل آلیاژهای آلومینیوم، روی، برنج و مس هستند.

برای انجام فرآیند ریختهگری در محفظه سرد، وجود کورهای جداگانه (خارج از دستگاه) و یک ملاقه ریختهگری برای ریختن فلز مذاب به درون دستگاه الزامی است.

این روش کاستینگ به دلیل تولید قطعات فلزی با چگالی بالاتر معروف هستند و این ویژگی باعث بهبود خواص مکانیکی قطعات تولیدی میشود. در ادامه توضیحاتی را ارائه دادهایم که شما را بیشتر با این رویکرد آشنا میکند.

دایکاست کلد چمبر چیست؟

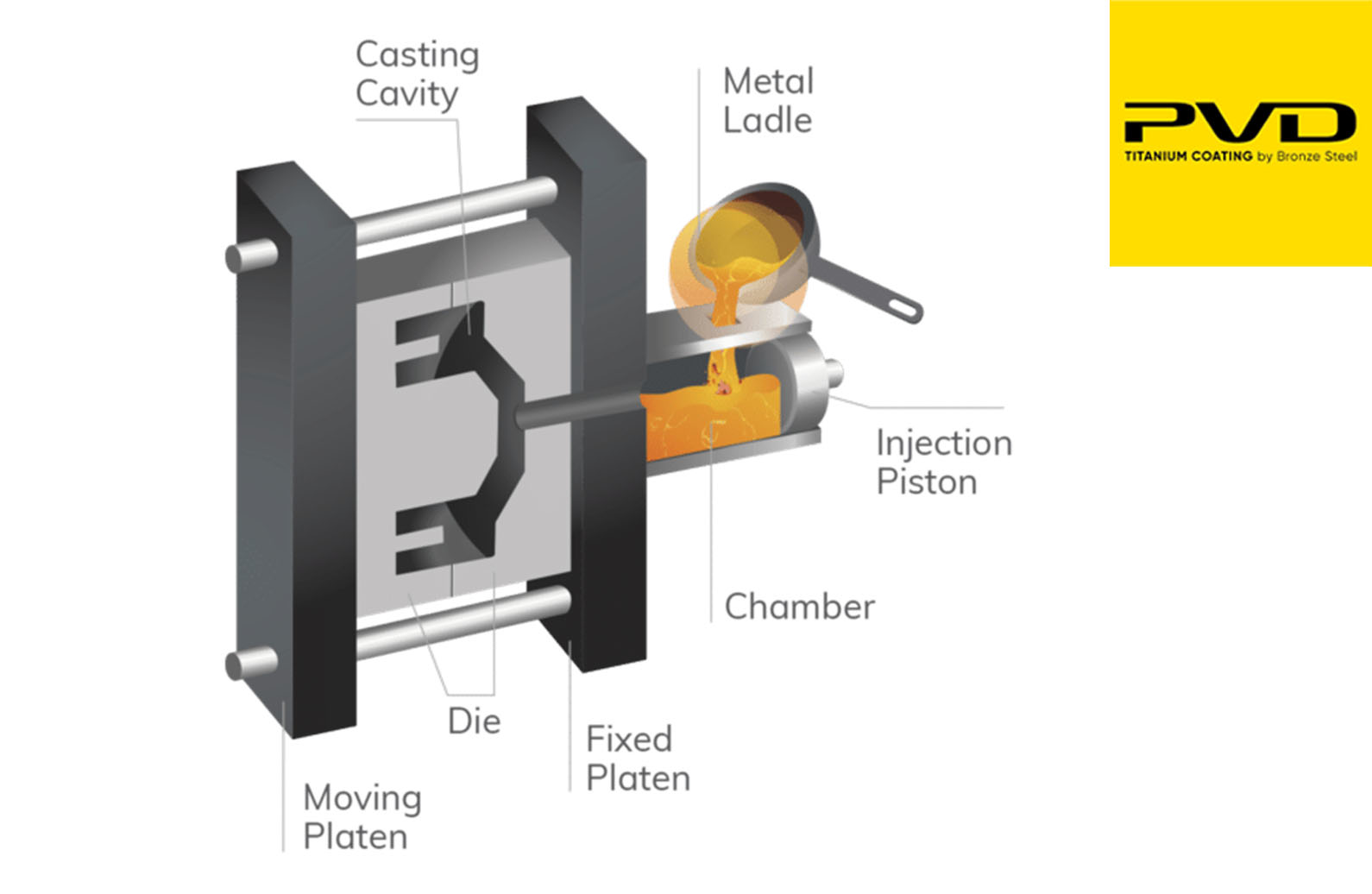

ریختهگری در محفظه سرد (Cold Chamber Die Casting) یک فرآیند خاص است که پس از ریختن فلز مذاب از کوره خارجی به داخل محفظه تزریق انجام میشود. در ادامه، توضیح مرحله به مرحله این فرآیند در اختیار شما قرار گرفته است:

ذوب فلز ریختهگری در یک کوره جداگانه

فلز مورد نظر ابتدا در یک کوره یا ظرف جداگانه از دستگاه ذوب میشود.

استفاده از ملاقه برای انتقال فلز مذاب به دستگاه کلد چمبر

با استفاده از یک ملاقه، مقدار مشخصی از فلز مذاب به داخل محفظه تزریق (shot chamber) که به حفره قالب متصل است، ریخته میشود.

اعمال فشار توسط پیستون

یک پیستون با فشار بالا فلز مذاب را به داخل حفره قالب میریزد.

پر شدن قالب و شکلگیری قطعه

فلز مذاب فضای داخل قالب را پر کرده و به شکل دلخواه در میآید.

سرد شدن و جامد شدن فلز

فلز مذاب در داخل قالب سرد شده و به حالت جامد تبدیل میشود.

خارج کردن قطعه ریختهگریشده

قطعه جامد شده از نیمه متحرک قالب خارج خواهد شد.

بستن مجدد قالب برای چرخه بعدی

قالب برای ریختهگری قطعه بعدی مجددا بسته و آمادهسازی میشود.

چرا آلومینیوم را برای دستگاه دایکاست کلد چمبر انتخاب میکنیم؟

به خاطر ویژگیهای خاص آلومینیوم، ریختهگری در دستگاه محفظه سرد انتخاب بسیار خوبی خواهد بود. این فلز چون نقطه ذوب بالایی دارد، باید در محفظهای ریخته شود که دما را بدون هیچ مشکلی تحمل کند.

به همین دلیل است که برای ریختهگری آلیاژهای آلومینیوم، از دایکاست با کلد چمبر استفاده میشود.

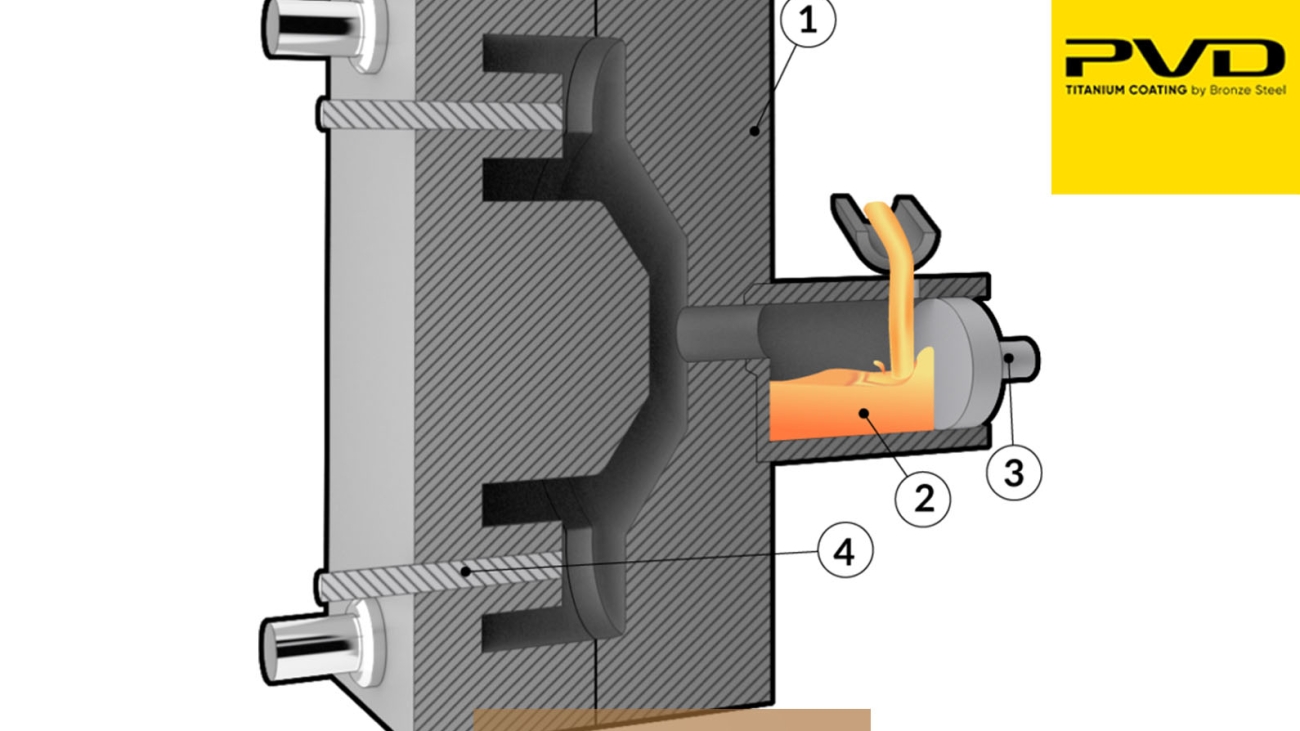

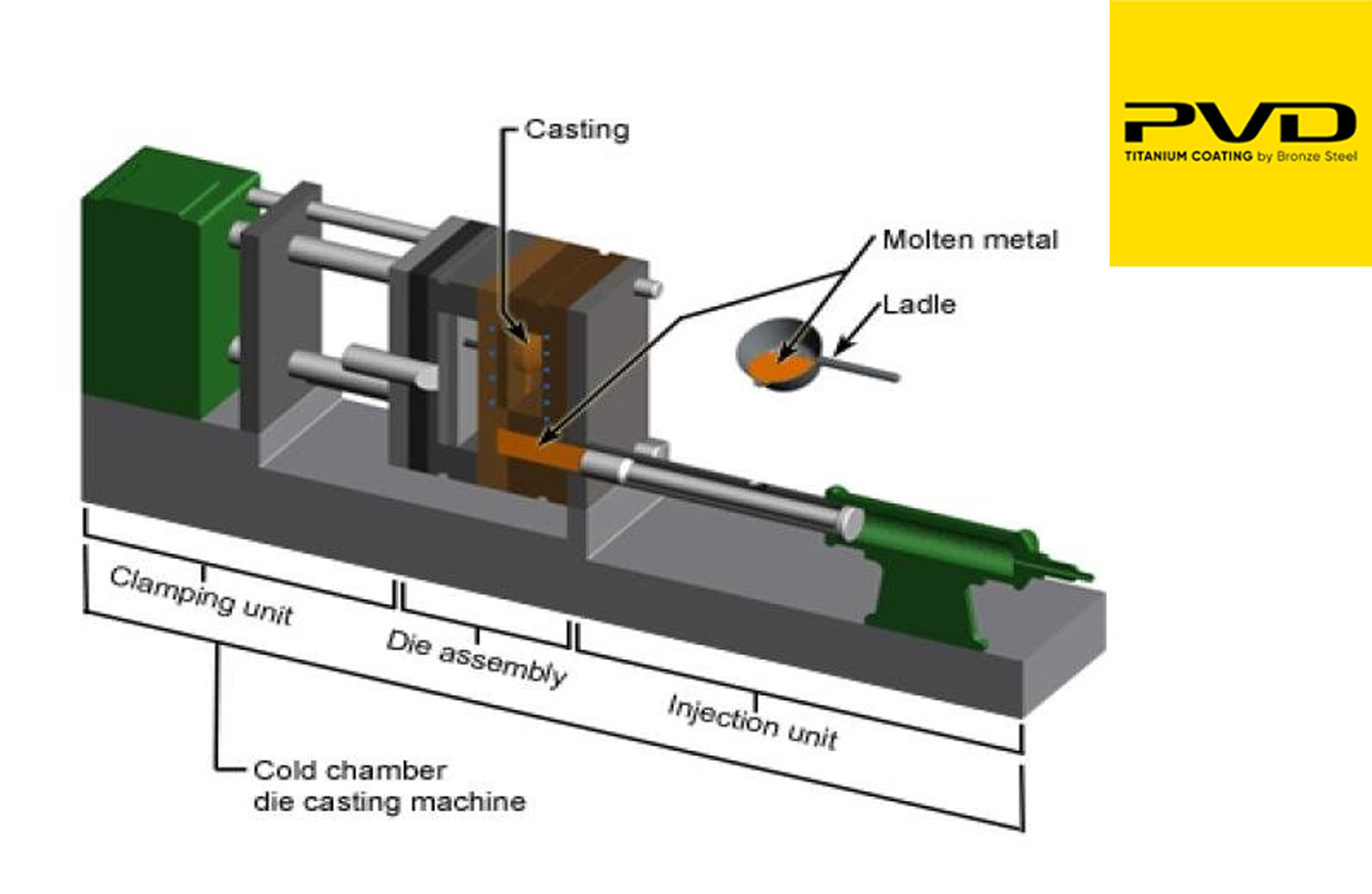

اجزای ماشین ریختهگری محفظه سرد

در این قسمت اجزای مختلف این دستگاه را بررسی کردهایم. توضیحات مفصلی برای هر یک از این اجزا ارائه شده است تا آشنایی بیشتری با کلد چمبر داشته باشید.

دستگاه ریختهگری در محفظه سرد از چندین قطعه حیاتی تشکیل شده است که با همکاری یکدیگر، امکان تولید دقیق و کارآمد قطعات فلزی را فراهم میکنند. این قطعات شامل موارد زیر میشوند:

- سیستم تزریق: این سیستم معمولا شامل یک پیستون هیدرولیکی یا مکانیکی است که وظیفه دارد فلز مذاب را با فشار بالا به درون قالب تزریق کند.

- محفظه تزریق: این بخش با کاهش تماس فلزات مذاب با دیگر بخشهای سیستم، کنترل تزریق را بهبود بخشیده و باعث افزایش دقت فرآیند میشود.

- مجموعه قالب: شامل دو نیمه نر و ماده است که شکل نهایی قطعه فلزی را به فلز مذاب میدهند.

- مکانیزم گیره: این مکانیزم در دستگاه دایکاست کلد چمبر وظیفه دارد که دو نیمه قالب را در طول تزریق با فشار بالا به طور محکم کنار هم نگه دارد.

- سیستم اجکتور: پس از جامد شدن فلز، پینها یا صفحات بیرونانداز (اجکتور) قطعه ریختهگریشده را بدون آسیب از قالب جدا میکنند.

- کانالهای خنککننده: این کانالها که درون قالب تعبیه شدهاند، وظیفه دارند دمای قالب را کنترل و فرآیند انجماد را بهینه کرده و در نهایت زمان چرخه تولید را کاهش دهند.

- سیستم هیدرولیک: این سیستم نیروی لازم برای عملکرد روان و موثر هر دو مکانیزم تزریق و گیره را فراهم میکند.

ترکیب این اجزا باعث میشود ریختهگری در محفظه سرد به یک فرآیند دقیق، قابلاعتماد و مناسب برای تولید انبوه قطعات فلزی با کیفیت بالا تبدیل شود.

مزایا و معایب ریختهگری کلد چمبر

ریختهگری در محفظه سر، برخی از مزیتهای محفظه گرم را ندارد. با این حال، این روش امکان ریختهگری برخی فلزات مفید را فراهم میکند.

مهمترین مزیت دایکاست کلد چمبر این است که ریختهگری فلزاتی با نقطه ذوب بالا مانند آلومینیوم را امکانپذیر میسازد.

بهترین فلز برای ریختهگری از نظر هزینه و استحکام، آلومینیوم است. بنابراین اگر ریختهگری آلومینیوم را انتخاب کنید، به دستگاه ریختهگری محفظه سرد نیاز خواهید داشت.

دستگاههای ریختهگری معمولا ممکن است در اثر استفاده از فلزات با دمای بالا آسیب ببینند. این مسئله نگرانی بزرگی برای تولیدکنندگان ریختهگری محسوب میشود. ریختهگری کلد چمبر این کار را آسانتر کرده و امکان کار با فلزات دمای بالا را فراهم نموده است.

ریختهگری با دستگاه محفظه سرد نیاز به استفاده از فشار بسیار بالا دارد. این امر منجر به تولید قطعاتی با تراکم بیشتر و ویژگیهای مکانیکی بالاتر خواهد شد. قطعات تولید شده میتوانند دیوارههای نازک خود را حفظ کرده و در عین حال جزئیات دقیقی را تحت فشار بالا ارائه دهند.

همچنین، ریختهگری با دستگاه کلد چمبر هزینه نگهداری بسیار پایینی دارد. به ویژه اینکه این موضوع میتواند به شما کمک کند تا هزینه کلی تولید ریختهگری آلومینیوم را که در حال حاضر هم خیلی زیاد نیست، کاهش دهید.

مزایا و معایب ریختهگری محفظه سرد

|

مزایای ریختهگری کلد چمبر |

معایب ریختهگری محفظه سرد |

|

تولید محصولات پیچیده و با دیوارهنازک |

ضخامت دیواره باید حداکثر ۸ میلیمتر باشد |

|

امکان تولید قطعات بزرگ وجود دارد |

قطعات ممکن است به راحتی دچار تخلخل ناشی از انقباض شوند |

|

یکنواختی ابعادی |

امکان انجام عملیات ذوب فلزات وجود ندارد |

| قابلیت انجام انواع عملیات سطحی |

قالب ریختهگری هزینه بر است |

| عملکرد بالا |

اشغال فضای بیشتر |

| استحکام بالا و هزینه مناسب |

نیاز به نیروی کار دستی بیشتر |

آلیاژهای فلزی مناسب برای ریختهگری در دستگاه محفظه سرد

ریختهگری کلد چمبر برای تولید آلیاژهای فلزی با نقطه ذوب بالا طراحی شده است. آلیاژهای زیر اغلب در دایکاست کلد چمبر مورد استفاده قرار میگیرند:

- آلومینیوم

- منیزیم

- مس و غیره.

برخی آلیاژهای روی مقدار قابلتوجهی آلومینیوم در ترکیب خود دارند، اما به طور معمول فلز روی با فرآیند محفظه گرم قابل ریختهگری است. وجود آلومینیوم باعث افزایش نقطه ذوب شده و در نتیجه استفاده از دستگاه محفظه سرد را ضروری میسازد.

برای تولید هر فلز دیگری که نقطه ذوب نسبتا بالایی دارد، استفاده از دستگاه ریختهگری کلد چمبر ضروری است.

دستگاههای دایکاست کلد چمبر

برخی از مدلهای ماشین دایکاست محفظه سرد شامل موارد زیر است:

- دستگاه دایکاست مدل Prince 450 T-SF

- دستگاه Lester مدل HP-700 T-SF

- دستگاه Lester مدل HP-800 T-SF

- دستگاه Prince 600 X-SF

- دستگاه Prince 450 T

- دستگاه HBM 1000 T

نتیجهگیری

ریختهگری در دستگاه محفظه سرد روشی دقیق و قدرتمند برای تولید قطعات فلزی با نقطه ذوب بالا مانند آلومینیوم، منیزیم و مس است. این فرآیند با استفاده از فشار بالا، قطعاتی با استحکام، دقت بالا و دیوارههای نازک تولید میکند. وجود سیستمهای تزریق، خنککاری و اجکتور باعث افزایش کیفیت و سرعت تولید میشود. به دلیل پایین بودن هزینه نگهداری و توانایی تولید انبوه قطعات، این روش انتخابی ایدهآل برای صنایع مختلف به شمار میرود.