ریخته گری یا کاستینگ، یکی از روشهای تولید قطعات مختلف است که از زمانهای خیلی دور، در حدود هفت هزار سال پیش با ما همراه بوده است. حتی با گذشت قرنها، باز هم ریخته گری از بهترین روشها برای تولید قطعات با کیفیت با طرحهای مختلف است. این رویکرد در طول سالها، تحولات زیادی را به خود دیده و از روشهای مختلفی برای انجام آن استفاده میشود.

یکی از جدیدترین روشهای ریخته گری، دایکاست است. این مدل ریخته گری تحت فشار بالا انجام شده و به دلیل ویژگیهایی که دارد، قطعات باکیفیتتری را ارائه میدهد. اما تفاوت این روش با دیگر روشهای ریخته گری چیست؟ اگر این سوال در ذهن شما نیز شکل گرفته، با ما همراه باشید تا با مقایسه دایکاست با ریختهگریهای دیگر آشنا شوید.

مقایسه دایکاست با ریخته گری ماسهای

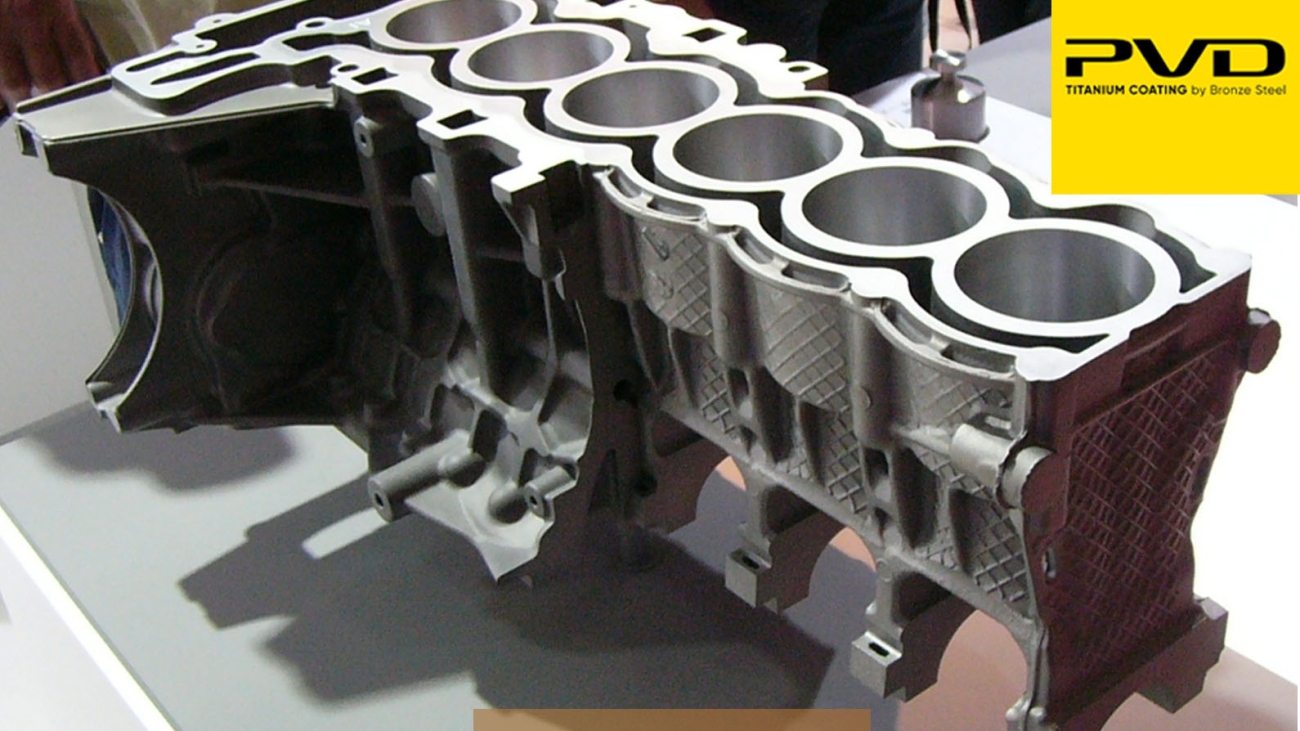

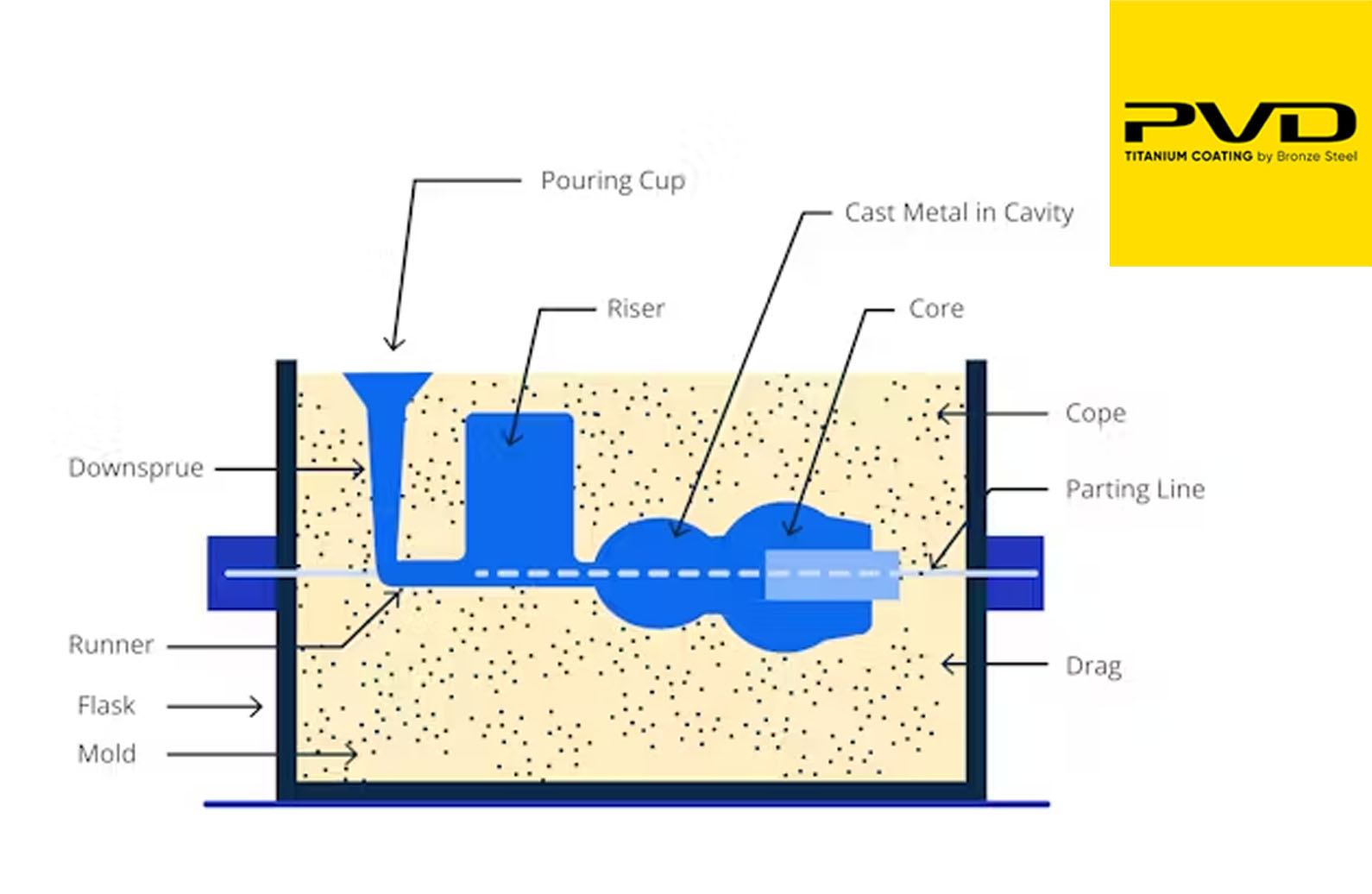

با اینکه ماسه یک عنصر سست و ضعیف به نظر میرسد، اما با استفاده از روش درست میتوان از آن یک قالب یک بار مصرف با کیفیت درست کرد. این قالبها را میتوان برای تولید قطعات مختلف استفاده کرد.

از ریخته گری ماسهای میتوان برای تبدیل فلزات مذاب به قطعات با جزئیات استفاده کرد. قالبهای استفاده شده در این روش از ماسه ساخته شدهاند و معمولا از چند تکه یا هسته تشکیل شدهاند.

هر قالب ماسهای، یک زاویه خاص از قطعه را پوشش میدهد، زمانی که این قالبها کنار هم قرار گیرند شکل نهایی قطعه را تشکیل میدهند.

ویژگیهای مختلف این روش، به تولیدکنندگان اجازه میدهد تا قطعاتی با طراحی دقیق تولید کنند. اما در مقایسه دایکاست با ریخته گری ماسهای، میتوان گفت که دایکاست روش بهتر و سریعتری است، زیرا قالب آن دو تکه است و نیازی به سرهم کردن تکههای مختلف قطعه نیست.

ماسه استفاده شده در این روش، با ماسهای که در ساحل پیدا میکنید متفاوت است. این ماسه از سیلیکا، ماسه شیمیایی یا ماسه سبز ساخته شده است. بسته به طراحی قطعه، قالب دوباره استفاده شده و یا از بین میرود. در مقایسه دایکاست با ریخته گری ماسهای، باز هم دایکاست برتری پیدا میکند؛ زیرا قالب آن یک بار مصرف نیست و میتوان از آن برای تولید قطعات زیادی استفاده کرد.

مقایسه دایکاست با ریخته گری دقیق (Investment Casting)

روش دقیق، رویکردی است که از هزاران سال پیش استفاده میشده، اما هنوز هم کاربرد زیادی دارد. رویکرد برای تولید قطعات مختلفی مثل قطعات استفاده شده در دستگاههای MRI، بدلیجات و توربینهای گازی به کار میرود.

در این پروسه، طرحهای مومی که در قالبهای سرامیکی استفاده شدهاند، به کار میروند. سرامیک در بالای قالب به کار رفته و شکل طرح مومی را به خود میگیرد. بعد از این مرحله، قالب به داخل یک ترکیب ماسهای آبکی وارد میشود.

در این مرحله، موم کار خود را انجام داده و به دلیل گرمای بالا، تبخیر میشود. سپس فلز ذوب شده داخل قالب ریخته میشود تا قطعه نهایی تولید شود.

در تولید قطعات در حجم پایین، میتوان از این روش استفاده کرد. اما برای تولید قطعات به صورت عمده، ریخته گری دقیق مناسب نیست. به همین دلیل در مقایسه دایکاست با ریخته گری دقیق، میتوان گفت که دایکاست برای تولید قطعات در حجم بالا مناسبتر و سریعتر است.

مقایسه دایکاست با ریخته گری ثقلی

در روش ثقلی، از قوانین فیزیک که هرروزه آن را تجربه میکنیم کمک گرفته میشود. در این رویکرد تولیدکننده حفره قالب را با فلزات مذاب پر میکند، سپس صبر میکند تا جاذبه کار خود را انجام دهد. به این معنی که فلز مذاب با کمک جاذبه به سمت پایین و داخل قالب حرکت کرده و در آنجا خنک میشود.

با اینکه در مقایسه دایکاست با ریخته گری ثقلی، این روش طولانیتر است؛ اما هزینه کمتری را در بر میگیرد. اگر میخواهید قطعاتی تولید کنید که اندازه کوچکی داشته و در وسایل آشپزخانه، ماشین و لامپ استفاده میشوند، ریخته گری ثقلی کاملا مناسب شماست.

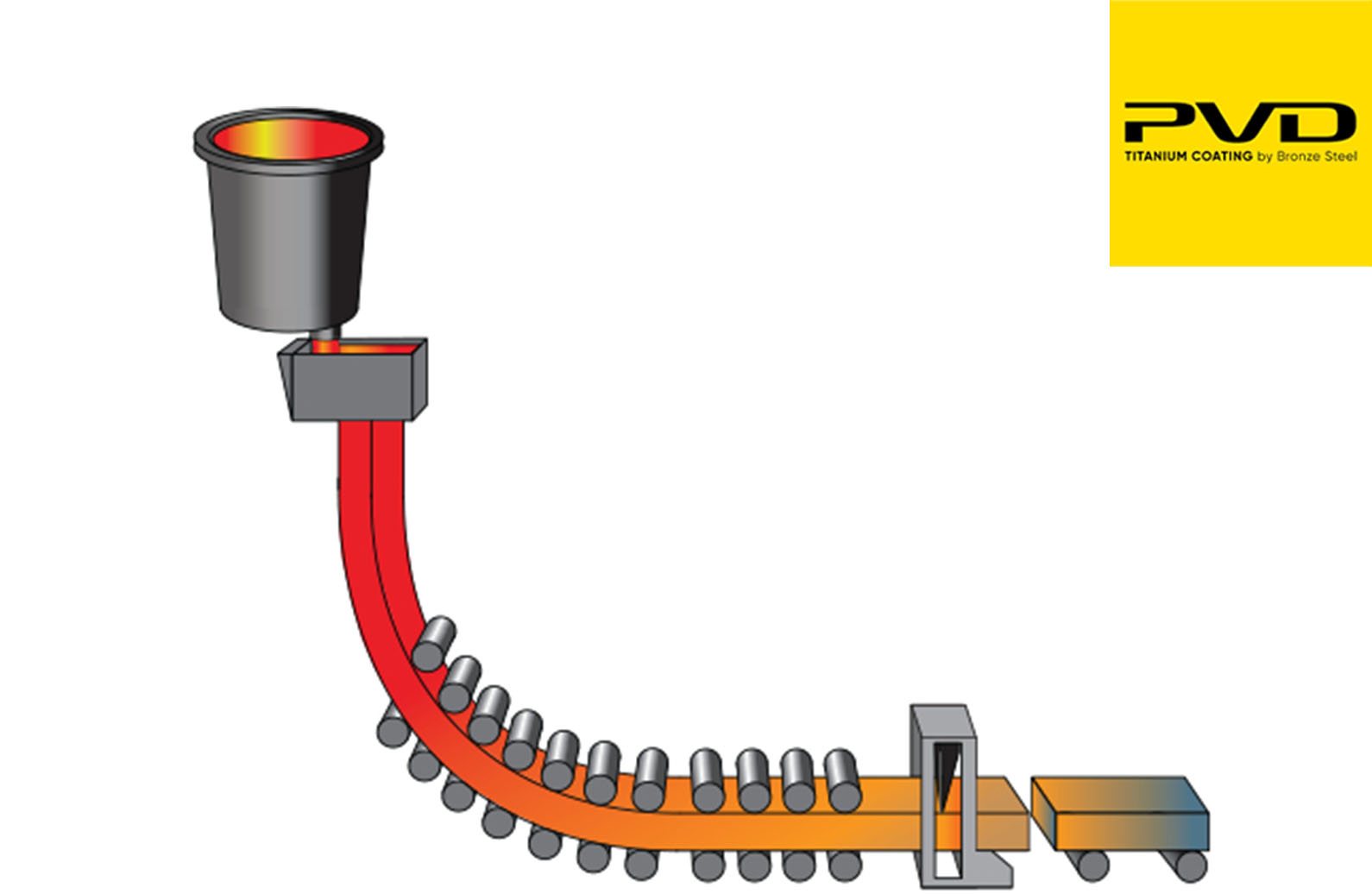

مقایسه دایکاست با ریخته گری پیوسته

در این روش، فلز مذاب به صورت پیوسته به داخل قالب ریخته میشود. شما میتوانید این رویکرد را به صورت دلخواه کنترل کنید. از ریخته گری پیوسته در تولید لوله، میله و صفحات فلزی استفاده میشود.

از مزایای این روش میتوان به سریع خنک شدن فلزات و ریسک پایین وارد شدن آلودگی به قالب اشاره کرد. در این روش هم برای پیوسته و مداوم بودن جریان فلزات مذاب، از نیروی جاذبه استفاده میشود.

این روش هزینه اولیه زیادی دارد و برای تولید قطعات عمده به کار میرود. به همین دلیل در مقایسه دایکاست با ریخته گری پیوسته، بهتر است از دایکست استفاده کنید تا تولید قطعات با سرعت بیشتر و هزینه کمتری انجام شود.

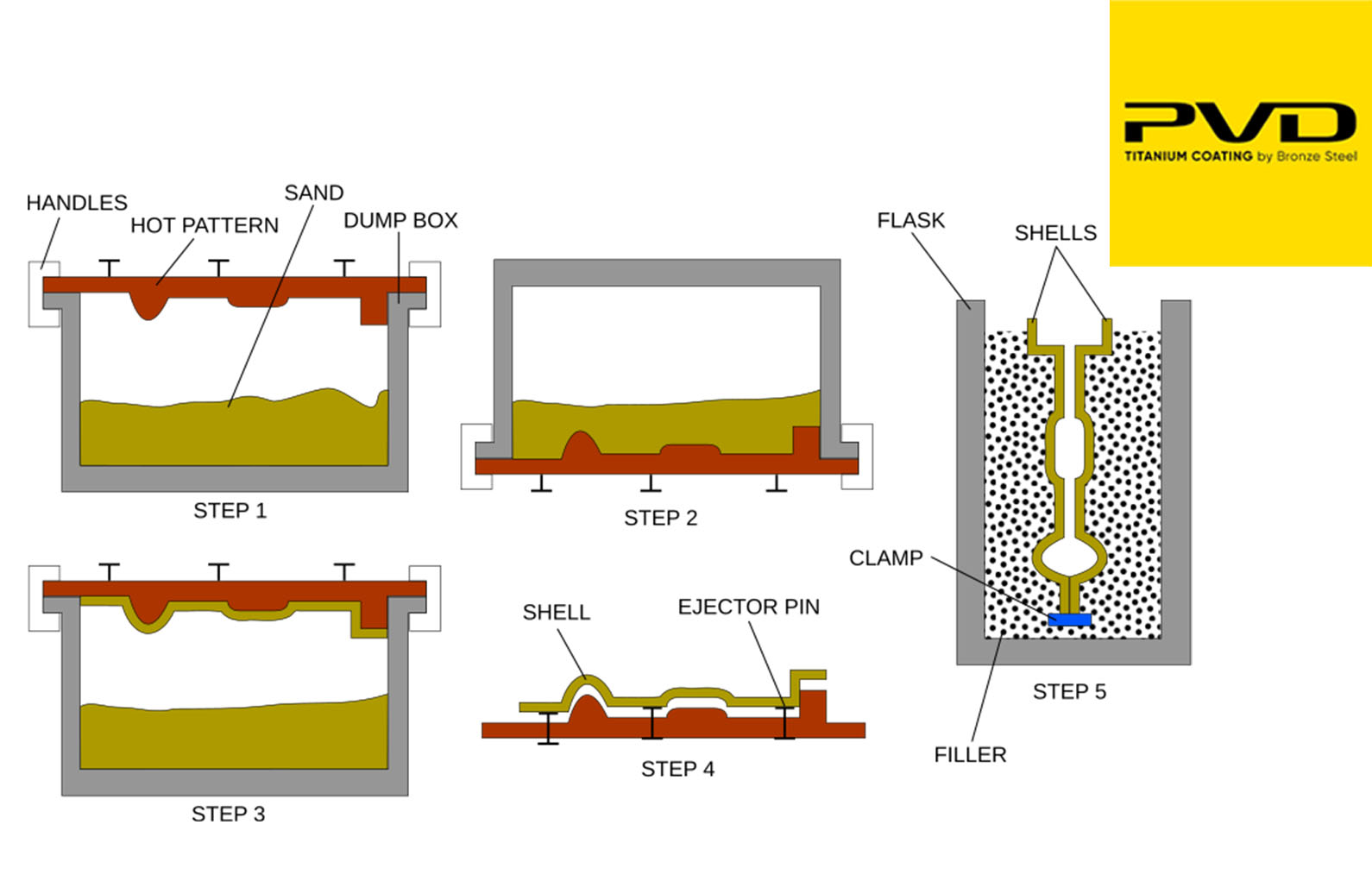

مقایسه دایکاست با ریخته گری قالب پوستهای

این روش شباهت زیادی به روش ماسهای دارد. در این رویکرد نیز یک پوسته از جنس سیلیکا یا رزین طرح قطعه را در برگرفته و از این طریق، قالب تولید میشود.

در مرحله بعد میتوان پوسته را جدا کرد و فلزات مذاب را به داخل حفره قالب ریخت. با وجود شباهتهای زیاد بین ریخته گری ماسهای و قالب پوستهای، بهتر است از روش دوم استفاده شود. زیرا در این پروسه محصولات با ابعاد دقیقتر، نتیجه باکیفیتتر و در تعداد بالاتری تولید میشوند. اما در هر صورت، برای کاهش هزینهها و بالا بردن کیفیت، همچنان توصیه میشود از ریخته گری تحت فشار استفاده کنید.

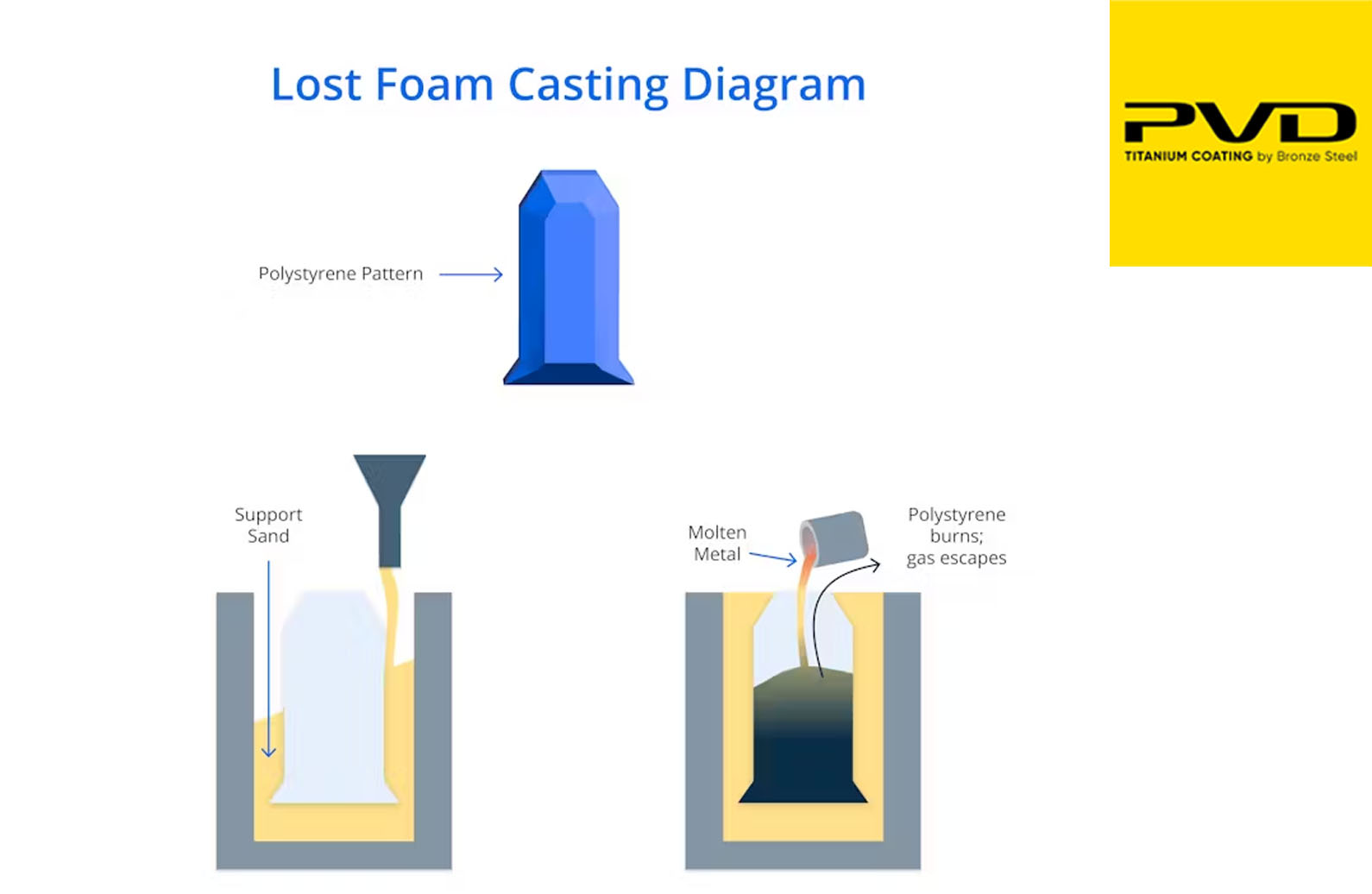

مقایسه دایکاست با ریخته گری لاست فوم

شاید به نظر برسد فوم و فلزات مذاب همراه یکدیگر قابل استفاده نباشند، اما در این روش جدید، میتوان تا حدی این دو عنصر را در کنار یکدیگر استفاده کرد. در ریخته گری لاست فوم، فلزات مذاب به داخل یک قالب فومی که با ماسه محاصره شده تزریق میشود.

در این مرحله فوم میسوزد و گاز حاصل آن به داخل ماسه وارد خواهد شد. در نتیجه مواد مذاب داخل آن خنک شده و شکل میگیرد. در مقایسه دایکاست با ریخته گری لاست فوم، میتوان گفت که روش لاست فوم برای تولید محصولات با قطر کمتر و یا ظریفتر استفاده میشود.

مقایسه دایکاست با ریخته گری سانتریفیوژ

این روش، با نام ریخته گری گریز از مرکز نیز شناخته میشود. در این پروسه یک قالب دائمی همواره در حال چرخش است و در همین حین، فلزات مذاب در آن ریخته میشوند. نتیجه، یک قطعه استوانهای شکل است.

بنابراین در مقایسه دایکاست با ریخته گری سانتریفیوژ، میتوان گفت که روش گریز از مرکز محدودیت زیادی دارد. اما در عین حال میتوان از مواد با تنوع بالا مثل شیشه، فلز و سیمان در این روش استفاده کرد.

ریخته گری سانتریفیوژ برای تولید قطعات عمده با یک شکل، مثل لوله، چرخ لنگر یا بوش سیلندر به کار میرود.

مقایسه دایکاست با ریخته گری قالب دائم

روشهای ریخته گری مختلفی برای تولید قطعات پیچیده در حجم پایین، یا قطعات ساده در حجم بالا وجود دارند. اما اگر بخواهید قطعات پیچیده را در حجم بالا تولید کنید چه؟ در این صورت، میتوان هم از روش دایکاست و هم از ریخته گری قالب دائم استفاده کرد.

در روش قالب دائم، از یک قالب گیرهدار استفاده میشود تا مواد مذاب در آن جای گرفته و سفت شود. اگر نیاز به قطعاتی دارید که باید به صورت ظریف و با جزئیات بالا تولید شوند، این روش بهترین گزینه است. البته این روش هزینه بالاتری نسبت به دیگر روشها دارد، بنابراین اگر میخواهید در هزینهها صرفهجویی کنید، بهتر است به سراغ دایکاست بروید.

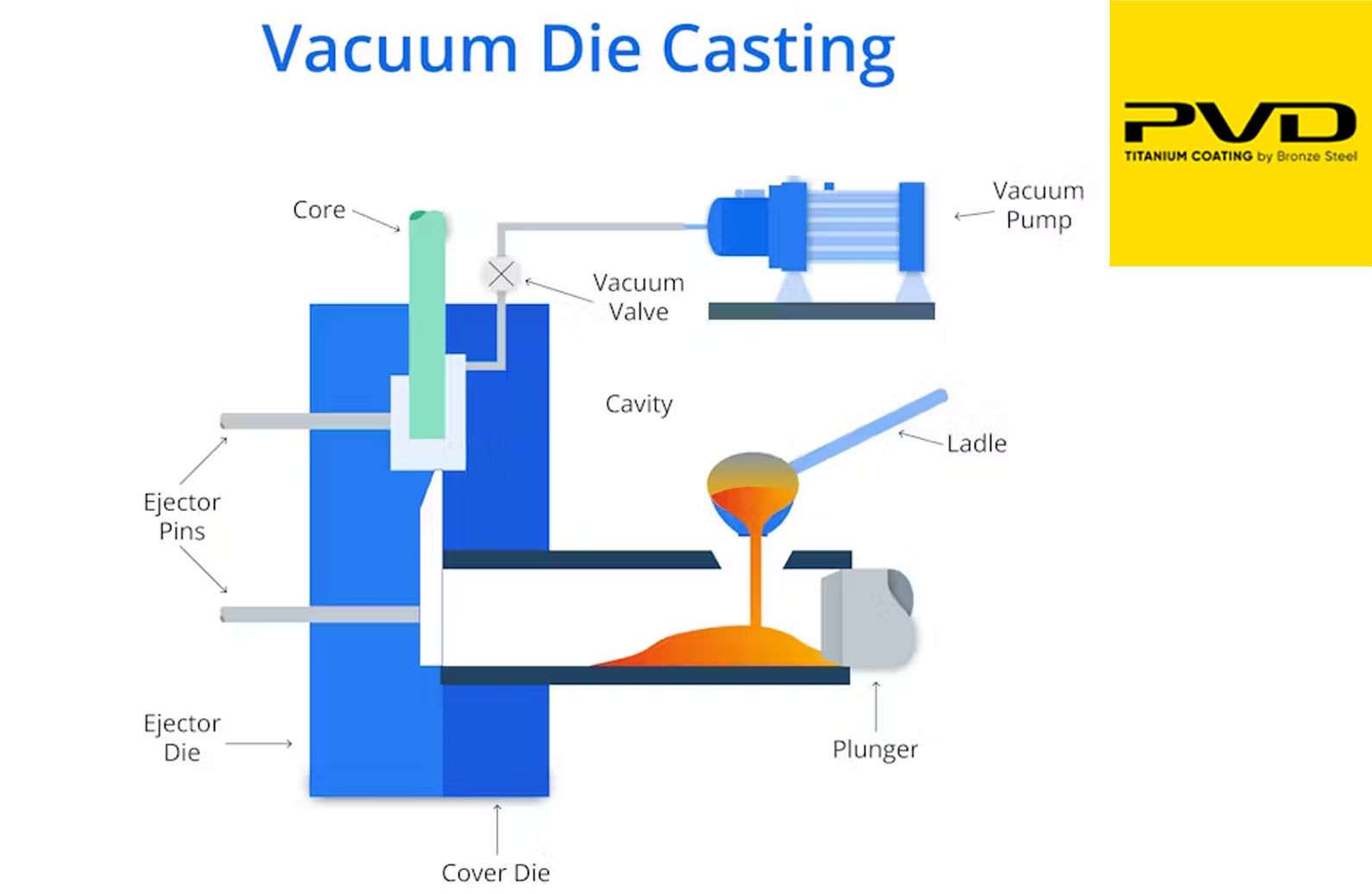

مقایسه دایکاست با ریخته گری وکیوم

درست مثل دیگر روشهای ریخته گری، در روش وکیوم نیز فلزات مذاب با استفاده از فشار بالا سفت شده و قطعه نهایی تولید میشود. تنها تفاوت بین دایکاست با ریخته گری وکیوم، جایی است که پروسه در آن رخ میدهد.

اگر نیاز به قطعات در حجم پایین دارید، میتوان با روش وکیوم قطعات پیچیده را به راحتی تولید کرد. وکیوم استفاده شده در این روش هوا، گاز و دیگر آلودگیها را از قالبهای سیلیکونی دور نگه میدارد. به این صورت از ایجاد حباب یا سوراخ در قطعات جلوگیری میشود.

مقایسه دایکاست با ریخته گری فشار پایین

در تقابل با فشار بالا، در این روش از فشار پایینتری برای قالبزنی و سرد شدن فلزات مذاب استفاده میشود. این رویکرد برای تولید قطعات مستحکمتر و بادوامتر مناسب است و چون جریان مواد مداوم است، قطعات شکل دقیقتری خواهند داشت.

در صورتی که ریزهکاریها، صافی سطح و تیز بودن لبهها برایتان مهم است، این روش به شما کمک خواهد کرد. اما در مقایسه دایکاست با ریخته گری فشار پایین، میتوان گفت که این روش سرعت کمتری داشته و نمیتوان با آن قطعات ظریفتر را تولید کرد.

مقایسه دایکاست با ریخته گری گچی

در صنایع مختلف، میتوان از این روش برای تولید نمونههای اولیه، چرخ دنده، وسایل تزئینی و دستگیره کابینتی استفاده کرد. در این روند روی طرح پلاستیکی یا فلزی با گچ پوشانده میشود. سپس فلز مذاب به داخل آن ریخته شده و بعد از خنک شدن، خارج میشود. باز هم توصیه میشود اگر به دنبال تولید قطعات در حجم بالا به صورت سریع هستید، دایکست روش مناسبتری است.

سخن آخر

همانطور که مشاهده کردید، ریخته گری به یک متد محدود نمیشود. رویکردهایی که در این مطلب ذکر شد، میتوانند محدوده وسیعی از صنایع را پوشش دهند و برای تولید قطعات مختلف در ابعاد متفاوت استفاده شوند.

در نهایت در مقایسه دایکاست با ریختهگریهای دیگر، میتوان گفت اگر به دنبال یک روش سریع، دقیق، کم هزینه و جدید هستید، توصیه میشود به سراغ دایکست بروید.