ریختهگری دایکاست یک فرایند مهم برای کاربردهای گوناگون در صنایع مختلف است. یکی از اجزای اساسی در این فرایند، قالب ریخته گری است. شکل و ویژگیهای قالب بر خصوصیات محصول نهایی تأثیر میگذارد. بنابراین، مهم است که بدانید چند نوع قالب دایکاست وجود دارد و هرکدام چه کاربردی دارند. این کار به شما کمک میکند تا قالب مناسبی برای پروژههای ریختهگری خود طراحی و انتخاب کنید. علاوهبراین، اطمینان خواهید داشت که محصول نهایی با ویژگیهایی که در نظر داشتید مطابقت دارد. به همین دلیل، این مقاله نمای کلی دقیقی از انواع مختلف قالبهای ریختهگری تحت فشار را ارائه میدهد. همچنین، شما نحوه طراحی قالب و عواملی که باید هنگام ساخت ابزارهای ریختهگری تحت فشار در نظر بگیرید را خواهید آموخت.

اهمیت قالب دایکاست در پروسه ریختهگری چیست؟

طراحی قالب ریخته گری تحت فشار نقش حیاتی در شکل قطعه دارد. علاوه براین، کیفیت، یکنواختی و پیکربندی اجزای حاصل از فرایند ریختهگری را تحت تأثیر قرار میدهد. مشخصات نادرست قالب میتوانند منجر به خوردگی مواد یا ابزار شوند. با این حال، طراحی صحیح قالب میتواند زمان و بهرهوری تولید را افزایش دهد. در نهایت، کیفیت ساختار قالب دایکاست تعیین میکند که آیا تولید به راحتی پیش خواهد رفت و قطعات ریختهگری شده با بهترین کیفیت خواهند بود یا خیر.

علاوه بر این، طراحی قالب ریخته گری، اساسا با توجه عوامل مختلفی انجام میشود که ممکن است در طول تولید رخ دهند. بنابراین، باید ساختار قطعه ریختهگری شده را هنگام طراحی تجزیه و تحلیل کرد. همچنین، لازم است شرایط پر شدن قالب را درک، پارامترهای کلیدی فرایند را پیادهسازی کرده و سایر جنبههای اقتصادی را در نظر گرفت. این کار تضمین میکند که قالبهای ریختهگری میتوانند الزامات اساسی تولید را برآورده کنند.

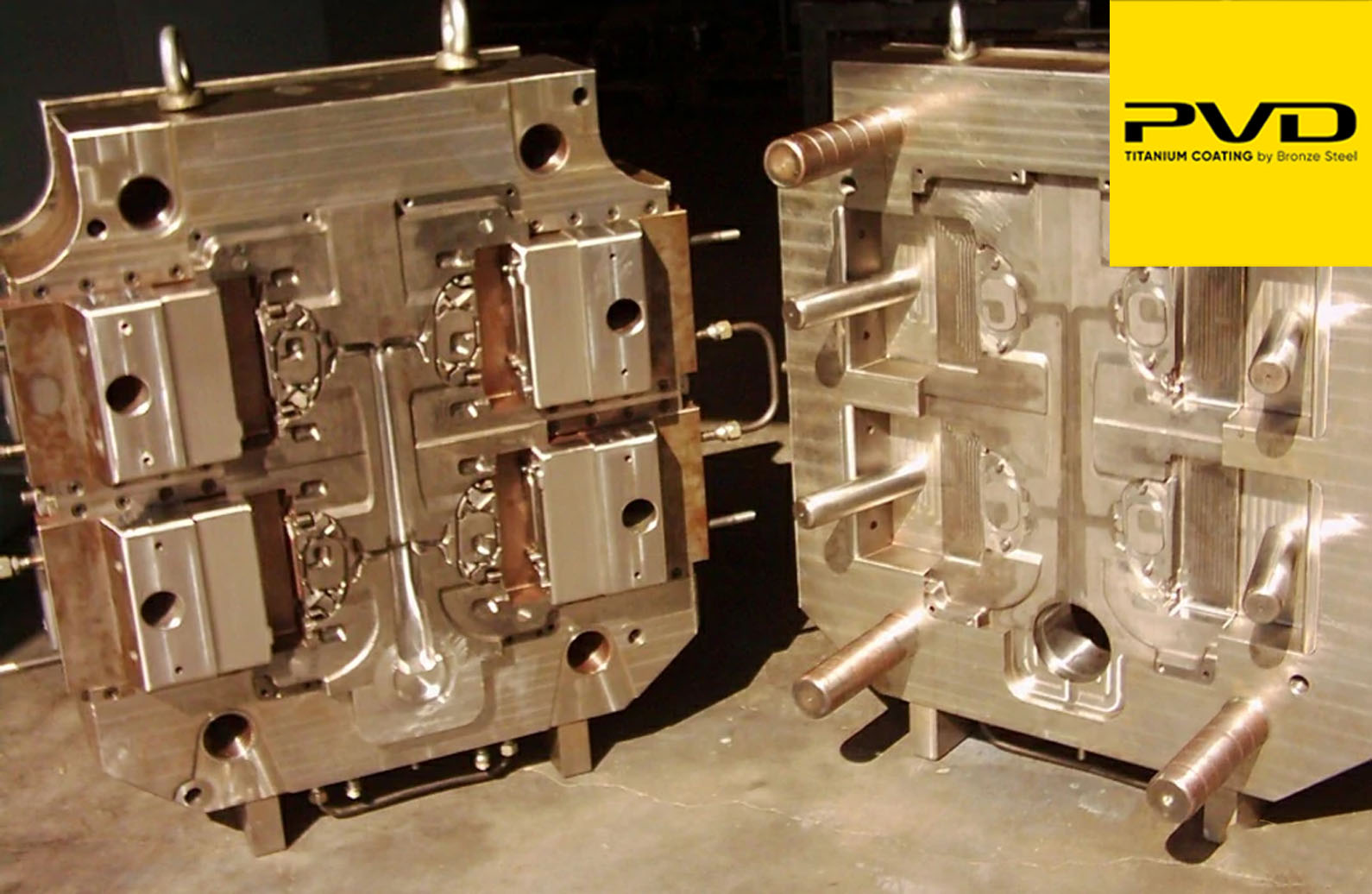

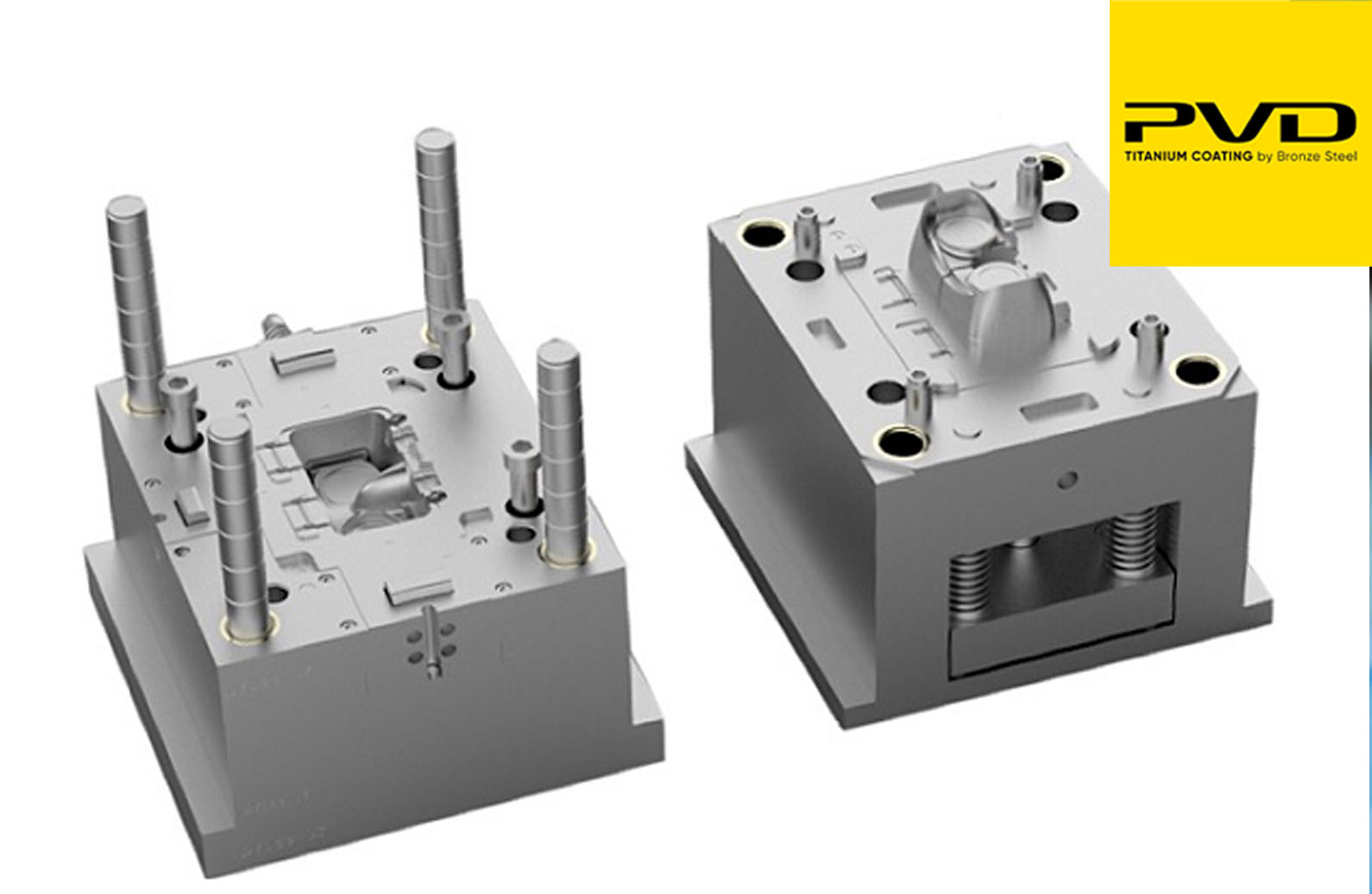

اجزای قالب ریخته گری تحت فشار

درک قالب دایکاست با شناخت ساختار آن قالب آغاز میشود. اجزای اصلی قالب شامل موارد زیر است:

-

سیستم قالبگیری

این سیستم شامل حفره، مغزی، اینسرتها، اسلایدرها و پینهای اینسرت است. حفره قالب دایکاست شکل قطعه ریختهگری را مشخص میکند؛ زیرا مغزی متحرک هنگام بسته شدن قالب، شکل نهایی را ایجاد میکند.

-

سیستم پایه قالب

اجزای اصلی این سیستم صفحات فولادی و قابها هستند. این سیستم اجزای مختلف قالب را به هم متصل کرده و امکان نصب قالب روی دستگاه ریختهگری را فراهم میکند.

-

سیستم پران (اجکتور)

این سیستم برای خارج کردن قطعات از قالب دایکاست استفاده میشود. این قطعات شامل اجزای پران، بازگرداننده و اجزای هدایتکننده است.

-

سیستم رانر (راهگاه)

این سیستم با قطعه ریختهگری و محفظه فشار در تماس است. بنابراین، فلز مذاب را در مسیر مشخصی به درون حفره قالب ریخته گری هدایت میکند. این سیستم مستقیماً بر فشار و سرعت فلز مذاب تأثیر میگذارد. اجزای آن شامل راهگاه، کانال اصلی (sprue)، دروازه داخلی و غیره است.

-

سیستم سرریز (Overflow)

این کانال برای خروج هوا از محفظه فشار قالب دایکاست استفاده میشود. معمولاً اجزای اصلی آن شیارهای سرریز و شیارهای تهویه است. با این حال، برای بهبود شرایط تهویه در حفرههای عمیق، از پلاگهای تهویه استفاده میشود.

-

سایر اجزا

سایر اجزای قالب ریخته گری شامل قطعات موقعیتدهنده برای قرارگیری صحیح قطعات در قالب هستند. همچنین، پینها و پیچهایی برای بستن و محکم کردن استفاده میشود.

انواع قالبهای ریخته گری تحت فشار

قالبهای مختلفی در این صنعت وجود دارند که بسته به نیاز، عملکردهای متفاوتی دارند. این قالبها عبارتاند از:

قالبهای نمونهسازی

تولید یک قالب دایکاست سفارشی و کاملاً مجهز برای ریختهگری میتواند خرج زیادی داشته باشد. بنابراین، قالبهای نمونهسازی برای ساخت چندین قطعه بهمنظور آزمودن قسمتهای مختلف استفاده میشوند.

استراتژیهای نمونهسازی شامل ریختهگری ثقلی، ماشینکاری حجمی و قطعات چاپ سهبعدی است. اگر نیاز به همان آلیاژ، ویژگیها، فرایند و هندسه برای تولید باشد، قالبهای نمونهسازی، بهترین انتخاب هستند.

قالب دایکاست نمونهسازی میتوانند از فولادهای ابزار پیشسختشده و بدون پوشش و اجزای استاندارد ساخته شوند. در نتیجه، میتوان آنها را در زمان کوتاهتر و با هزینه پایینتر تولید کرد. برخلاف سایر تکنیکهای تولید، این قالبها از روشهای کم بازدهتری برای پران یا خنکسازی استفاده میکنند. بنابراین، باید توجه داشت که این ابزار دوام زیادی نخواهد داشت و این قالب ریخته گری بهاندازه قالب تولیدی کارآمد نخواهد بود. با این حال، اگر فقط تعداد کمی قطعه مورد نیاز باشد، این مسئله مشکلی ایجاد نمیکند.

قالبهای ابزارسازی سریع

ابزارسازی سریع به اینسرتها و قالبهایی اطلاق میشود که با روشهایی با زمان آمادهسازی کوتاهتر نسبت به روشهای متداول تولید میشوند. برخلاف ماشینکاری خشن و عملیات حرارتی، روشهای ابزارسازی سریع شامل سینتر لیزری انتخابی (SLS)، رسوبدهی مستقیم فلز، شکلدهی خالص لیزری (LENS) و غیره هستند.

بنابراین، انتظار میرود تولید این قالب دایکاست بسیار سریعتر انجام شود. تولیدکنندگان میتوانند از این قالبها هم بهعنوان قالبهای نمونهسازی و هم قالبهای تولیدی استفاده کنند. انتخاب مناسب به نیاز حجم تولید بستگی خواهد داشت.

قالبهای تولیدی

این قالبها رایجترین نوع قالب ریخته گری هستند. قالبهای تولیدی زمانی ضروریاند که طراحی نهایی شده و آماده تولید واقعی باشد. قالبهای تولیدی میتوانند شامل موارد زیر باشند:

- قالبهای تکحفرهای بدون اسلایدر

- قالبهای چندحفرهای با گزینههای مختلف اسلایدر

جنس حفره از فولاد با کیفیت بالا است و معمولا در یک بلوک نگهدارنده قرار دارد. طراحی قالبهای تولیدی بهگونهای است که ابعاد بحرانی را تضمین میکند. بنابراین، میتوان اطمینان داشت که ابعاد قطعات مورد نیاز رعایت میشود.

قالبهای یونیت

قالب یونیت نوع خاصی از قالب دایکاست است. یک نگهدارنده یونیت درون دستگاه، یونیت یا حفره متعلق به مشتری را در درون خود نگه میدارد. میتوان از نگهدارندههای تک یا دوبل استفاده کرد. نمونههای رایج از اندازه بلوکهای حفره که قالبها نگه میدارند شامل ابعاد ۸×۱۰، ۱۰×۱۲، ۱۲×۱۵ و ۱۵×۱۸ اینچ هستند.

قالب ریخته گری یونیت از قطعات عمومی برای قطعات با پیچیدگی کمتر و حجم تولید پایین استفاده میکنند. یک قالب سفارشی برای قطعات با حجم بالا و هندسه پیچیده کارایی بیشتری دارد. این قالبها بهطور خاص برای یک قطعه طراحی شدهاند و حداکثر کنترل و بازدهی را ارائه میدهند.

قالبهای برش

قالب برش، فلاش، راهگاه و سرریز را بلافاصله پس از اتمام ریختهگری از قطعه جدا میکند. برخی قالبهای برش نیاز به حرکتهای هیدرولیکی یا مکانیزمهای کام دارند، در حالیکه برخی دیگر تنها با باز و بسته شدن قالب میتوانند فلاش را بهطور مؤثر جدا کنند.

شکل قطعه ممکن است امکان حذف کامل فلاش با قالب برش را ندهد. بنابراین، راهکارهای دستی برای حذف فلاش و خدمات برش سفارشی، گزینه مناسبی در چنین شرایطی خواهند بود.

برای ساخت بهترین قالب دایکاست چه نکاتی را باید در نظر داشته باشیم؟

پیش از ساخت قالب ریخته گری، برخی نکات وجود دارند که باید به آنها توجه کرد تا طراحی قالب به درستی انجام شود. این موارد عبارتاند از:

پخ قالب (Die Draft)

پخ یا شیب زاویهای، درجهای است که در آن میتوان هسته قالب دایکاست را دستکاری کرد. برای خارج کردن ایمن قطعه ریختهگریشده از قالب، به یک زاویه پخ دقیق نیاز دارید. با این حال، این پخ مقدار ثابتی ندارد و با توجه به زاویه دیواره متغیر است. بنابراین، ویژگیهایی مانند نوع آلیاژ مذاب مورد استفاده، عمق قالب و شکل قالب میتوانند بر کل فرآیند تأثیر بگذارند.

یکی دیگر از عواملی که میتواند بر پخ تأثیر بگذارد، شکل قالب ریخته گری است. به طور کلی، سوراخهایی که قلاویز نشدهاند نیاز به قلاویزکاری دارند، زیرا احتمال انقباض وجود دارد. به همین ترتیب، دیوارههای داخلی نسبت به دیوارههای خارجی نیاز به پخ بیشتری دارند، چون دیوارههای داخلی تمایل به جمعشدگی دارند.

فیلت (Fillets)

فیلتها اتصالهای مقعر هستند که به صاف شدن سطوح زاویهدار کمک میکنند. سطح منحنی میتواند فرآیند ریختهگری را مختل کند، بنابراین، گوشهها دارای فیلت میشوند تا لبهها نرم شده و خطر خطاهای تولید کاهش یابد. البته با وجود استثنا در مورد خطوط جدایش، میتوان فیلتها را به هر قسمت از قالب دایکاست اضافه کرد.

افزودن فیلت باعث افزایش عمر قالب ریخته گری میشود. برای حفظ یکنواختی سطح، باید از فیلتهایی با شعاع ثابت استفاده کرد. همچنین، ابزارهایی که دارای عمق داخلی زیاد هستند، به فیلتهای بزرگتری نیاز دارند.

خطوط جدایش

خطوط جدایش، که با عنوان سطوح جدایش نیز شناخته میشوند، بخشهای مختلف قالب را به یکدیگر متصل میکنند. اگر خط جدایش به دلیل فشار کاری تغییر شکل دهد یا در جای نادرستی قرار گیرد، مواد میتوانند از فضای بین قطعات قالب دایکاست عبور کنند. این مسئله ممکن است منجر به درزهای بیش از حد و غیر یکنواخت شود.

باسها (Bosses)

باسها برجستگیهایی در قالب ریخته گری هستند که به عنوان پایه یا نقاط نصب در قالب عمل میکنند. در صنایع تولیدی، معمولاً در ساختار داخلی باس، یک سوراخ تعبیه میشود تا ضخامت دیوارهها یکنواخت باقی بماند. پر کردن باس با فلز کار دشواری است، از این رو، افزودن تقویتکنندهها و فیلتها برای رفع این مشکل ضروری است.

ریبها (Ribs)

ریبهای ریختهگری شده برای تقویت ماده در محصولاتی به کار میروند که دارای ضخامت دیوارهی کافی نیستند. قرار دادن ریب در مکانهای مناسب، قابلیت پر شدن قالب دایکاست را بهبود و وزن محصول را کاهش میدهد. همچنین، باعث کاهش ضخامتهای غیر یکنواخت و ترکخوردگی ناشی از تنش میشود.

سوراخها و پنجرهها

داشتن سوراخ و پنجره در قالب ریخته گری باعث ایجاد زاویه پخ قابلتوجه و سهولت در خارج کردن قالب کاملشده میشود. سوراخها و پنجرهها از اجزای اساسی در شکل طراحی به شمار میآیند. آنها بر جریان فلز مذاب تأثیر گذاشته و نقش مهمی در کیفیت نهایی محصول ایفا میکنند.

نمادها (Symbols)

تولیدکنندگان معمولاً لوگوی محصول یا نام برند را در طراحی قالب ریخته گری وارد میکنند. برخی از قطعات ریختهگری نیز دارای تاریخ هستند تا یک دسته را از دسته دیگر متمایز کنند. اگرچه نمادها روند طراحی را پیچیده نمیکنند، اما میتوانند باعث افزایش هزینه تولید قالب دایکاست شوند. یک لوگوی برجسته نیاز به فلز جداگانهای برای هر قطعه تولیدشده دارد، در حالی که یک نماد فرورفته به فلز کمتری نیاز دارد.

ضخامت دیواره

قطعات ریختهگری دارای دیوارههای نازکی هستند که قانون سخت و ثابتی برای حداکثر و حداقل ضخامت آنها وجود ندارد. ضروری است که در کل قطعه، ضخامت دیواره یکنواخت باشد. یکنواختی باعث جریان روان فلز هنگام پر شدن قالب میشود و کج و معوج شدن ناشی از خنک شدن و انقباض را کاهش میدهد. هدف اصلی آن است که قالب دایکاست پیش از آغاز فرایند سخت شدن پر شود تا از بروز مشکلاتی مانند سردجوشی جلوگیری گردد.

جمع بندی

قالب دایکاست نقشی کلیدی در کیفیت و کارایی فرایند ریختهگری تحت فشار دارد. انتخاب و طراحی صحیح قالب با رعایت اصول مهم مانند پخ، فیلت و یکنواختی ضخامت دیواره، باعث بهبود کیفیت قطعات و افزایش بهرهوری تولید میشود. در نهایت، دقت در طراحی قالب ریخته گری، تضمینکننده تولید قطعات با کیفیت و کاهش هزینههاست.