تصور کنید بتوانید فلز داغ و گداخته را طوری شکل دهید که نهتنها دقیقاً مطابق طراحی اولیه باشد، بلکه آنقدر فشرده و بینقص از آب درآید که حتی یک حفره ریز هم در دل آن پیدا نشود. حالا این را هم اضافه کنید که نتیجه کار، قطعهای است با استحکام نزدیک به آهنگری و دقت نزدیک به ریختهگری تحت فشار! این دقیقاً همان چیزی است که ریختهگری کوبشی (Squeeze Casting) برای شما به ارمغان میآورد؛ تلفیقی هوشمندانه از دو دنیای متفاوت: ریختهگری و آهنگری.

اگر به دنبال تولید قطعاتی با کیفیت مهندسی بالا، دوام فوقالعاده، و حداقل تخلخل هستید، ریخته گری اسکوییز میتواند برگ برنده شما در طراحی و ساخت قطعات فلزی باشد. در ادامه با این فناوری قدرتمند و کاربردهای شگفتانگیزش بیشتر آشنا میشوید.

ریخته گری کوبشی چیست؟

ریخته گری اسکوییز که به آن آهنگری فلز مذاب نیز می گویند، روشی است که در تولید قطعات فلزی به کار می رود و ترکیبی از دایکاست و آهنگری است. این رویکرد در صنایع هوافضا، اتوموبیل سازی، دفاع و خیلی صنایع دیگر استفاده می شود و برای تولید قطعاتی مانند چرخدندههای مخروطی، گلولههای خمپاره، گنبدهای معماری و بسیاری موارد دیگر مورد استفاده قرار میگیرد.

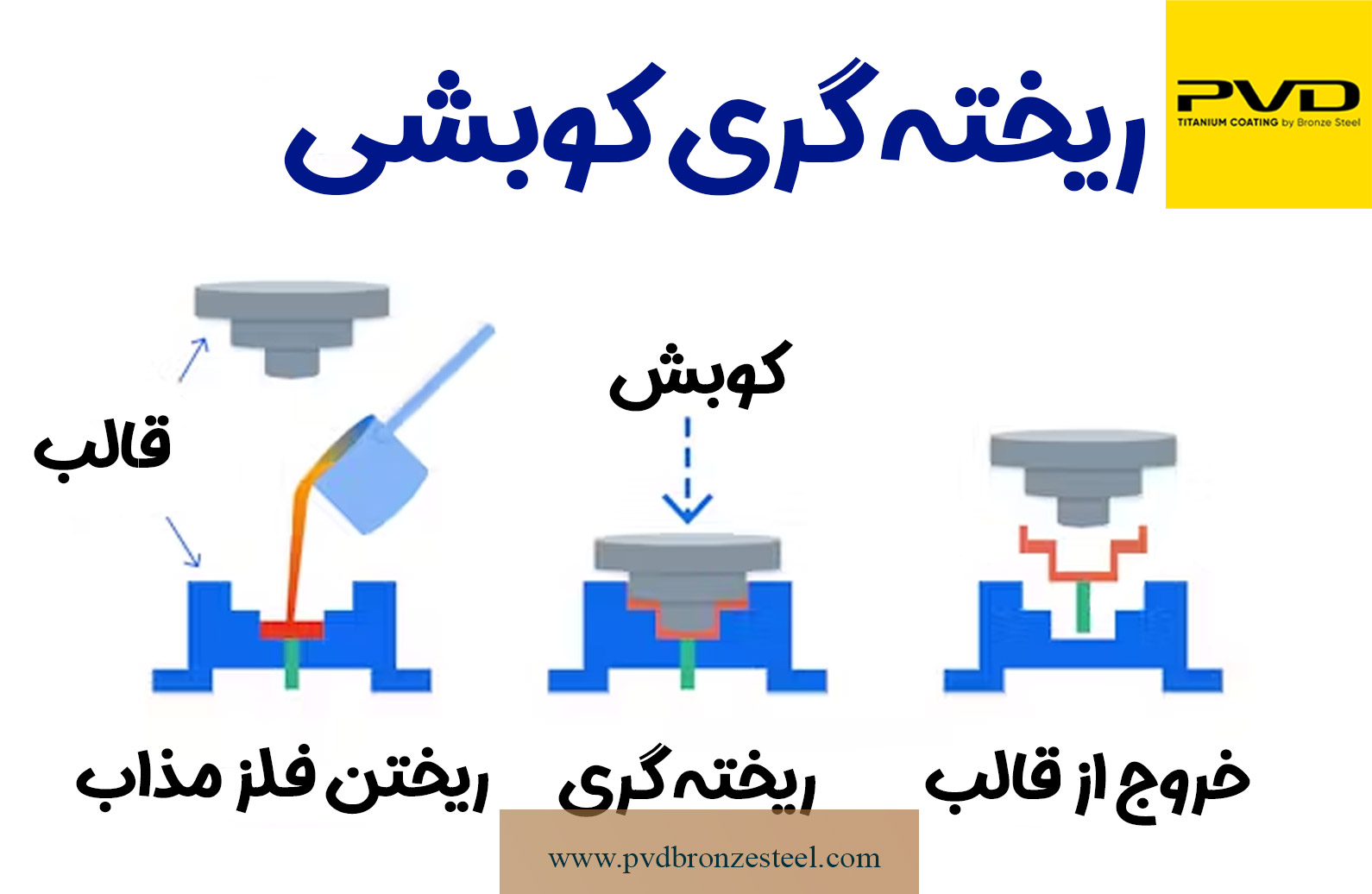

ریخته گری کوبشی قادر است قطعات با کیفیت بالا را به همان شکلی که برنامه ریزی کرده بودید به شما تحویل دهد. در این روش، فلز مذاب به درون قالبی گرم ریخته میشود و سپس در آن سرد و جامد میگردد. قالب بالا بسته شده و با فشار به فلز مذاب کمک میکند تا فضای قالب را به طور کامل پر کند.

این مرحله در چرخه تولید یک مرحله کلیدی است که باعث میشود دقت بالا و کیفیت مطلوب حفظ شده و میزان انقباض (shrinkage) به حداقل برسد. از نظر دقت، این فرآیند با ریخته گری دایکاست برابری میکند. تلورانسهای ریخته گری کوبشی معمولاً از حدود ۰.۲۵ میلیمتر برای قطعات ۱۰۰ میلیمتری تا حدود ۰.۶ میلیمتر برای قطعات ۵۰۰ میلیمتری متغیر است.

تاریخچه ریخته گری اسکوییز

این فرآیند به سال ۱۸۱۹ بازمیگردد، زمانی که برای نخستینبار توسط شخصی به نام هالینگگرَک (Hollinggrak) به ثبت رسید (گرچه گفته میشود که پیش از ثبت رسمی، افراد دیگری آن را توسعه داده بودند). بعدها در سال ۱۸۷۸، چرنف (Chernov) آن را بهبود داد. در نسخه ارتقاءیافته ریخته گری کوبشی از فشار ۱۵۰۰۰ psi و دمای بالا استفاده میشد. هدف از ابداع این فرآیند، بهبود روشهای موجود شکلدهی فلزات و تولید قطعات با خواص بهتر بود. و این هدف کاملاً محقق شد، چرا که ریخته گری اسکوییز امکان اتصال بهتر مواد تقویتی، تولید انبوه، کنترل دقیق پارامترهای فرآیند و بهبود کیفیت متالورژیکی (به دلیل کوبشی که در مرحله انجماد اعمال میشود) را فراهم کرد.

مزایای ریخته گری کوبشی

این رویکرد مزیتهای زیادی دارد که با استفاده از آن میتوانید به آنها دست پیدا کنید. در ادامه این مزایا را ذکر کردهایم.

- قطعات تولیدی با کیفیت بالا، استحکام زیاد، چگالی بالا، انعطافپذیری مناسب و تخلخل پایین هستند

- نتایج یکنواخت و پایدار

- امکان تقویت نواحی خاصی از قطعه

- قابلیت تکرارپذیری بالا در فرآیند

- امکان عملیات حرارتی بر روی قطعات

- حداقل نیاز به پردازش نهایی (در برخی موارد اصلاً نیازی نیست)

معایب ریخته گری کوبشی

علاوه بر مزایا، این روش معایبی نیز دارد. در ادامه به برخی از آنها اشاره کردهایم.

- ریخته گری اسکوییز هزینهبر است و به تجهیزات و ابزارآلات تخصصی نیاز دارد

- برای رسیدن به تلورانسهای بسیار دقیق، ماشینکاری گستردهای لازم است

- نسبت به روشهای دیگر ریختهگری، بهویژه در مورد اشکال پیچیده، انعطافپذیری کمتری دارد

انواع ریخته گری کوبشی

باید بدانید که ریخته گری اسکوییز تنها یک نوع ندارد، بلکه دو نوع اصلی دارد: مستقیم (Direct) و غیرمستقیم (Indirect).

-

ریختهگری کوبشی غیرمستقیم (Indirect)

در این روش، فلز مذاب ابتدا به داخل یک سیلندر تزریق ریخته میشود و سپس از طریق مسیرهای ورودی که نسبتاً بزرگ هستند، به قالب وارد میشود. سرعت ورود فلز به قالب معمولاً کمتر از ۰.۵ متر بر ثانیه است، که سرعت نسبتاً پایینی محسوب میشود.

واژه “غیرمستقیم” به این خاطر به کار میرود که فشار بالا از طریق یک سیستم راهگاهی پیچیده به فلز وارد میشود، نه به صورت مستقیم. این ساختار پیچیده باعث میشود کنترل بهتری روی انجماد فلز صورت بگیرد و از بروز عیوب جلوگیری شود. اما از آنجایی که سیستم راهگاهی پیچیده است، معمولاً نیاز به مصرف بیشتر مواد و انرژی خواهد بود.

-

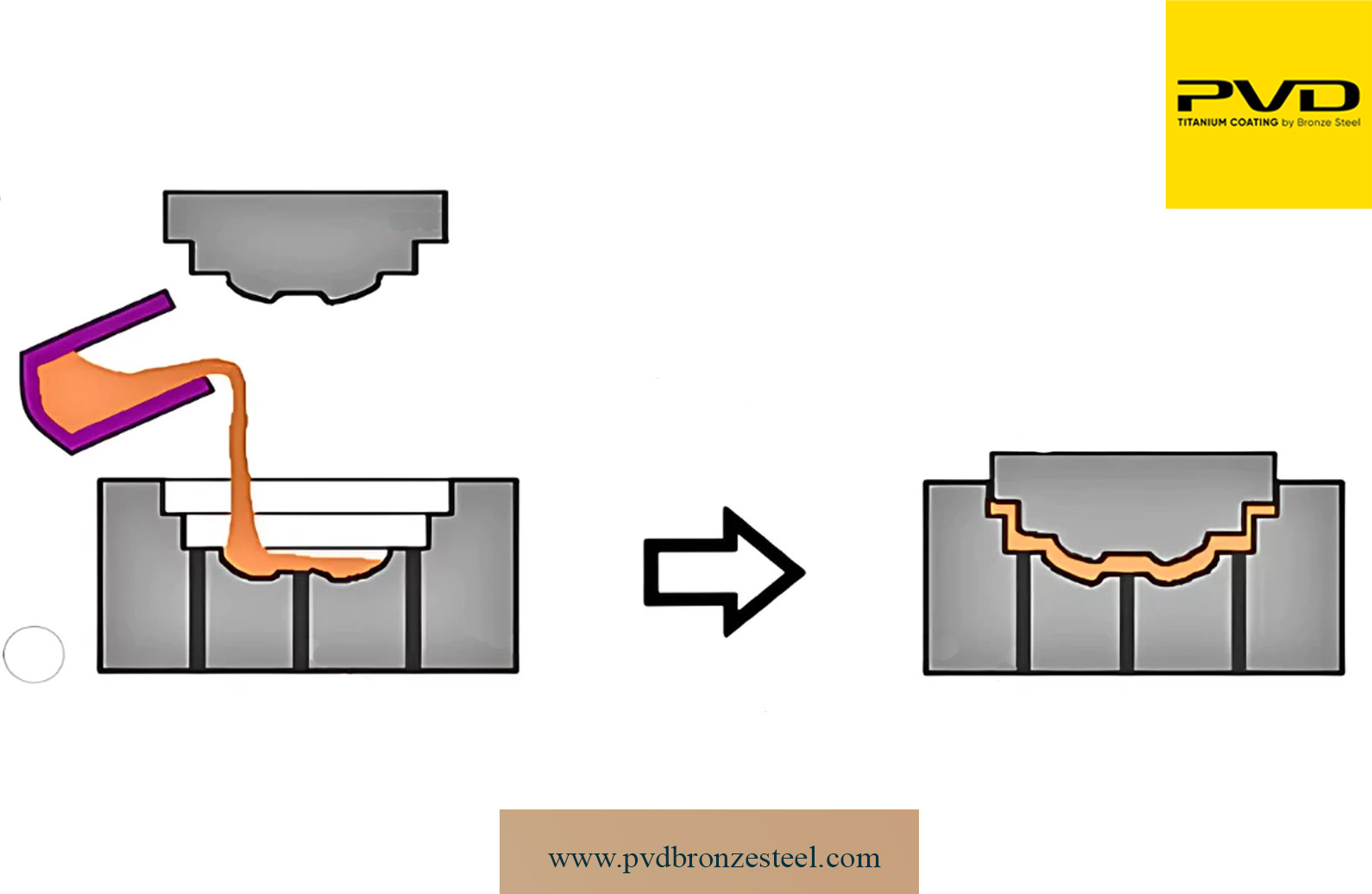

ریختهگری کوبشی مستقیم (Direct) یا DSC

در روش مستقیم، که گاهی با DSC (Direct Squeeze Casting) شناخته میشود، فلز مذاب به صورت مستقیم به داخل قالبی که گرم و روانکاری شده است ریخته میشود. پس از آن، فرآیند شکلدهی با اعمال فشار همزمان با سرد شدن و سخت شدن فلز انجام میشود.

زمانی که فلز شروع به انجماد میکند، فشار به آن وارد شده و تا زمانی که قطعه کاملاً جامد شود، این فشار حفظ میشود. این روش اغلب با استفاده از دستگاههایی انجام میشود که شبیه به پرسهای آهنگری عمودی هستند.

فلزات سازگار با ریخته گری کوبشی

اگرچه این فرآیند را میتوان برای فلزاتی مانند فولاد ضدزنگ نیز به کار برد (چرا که اساس کار، انجماد کنترلشدهی فلز است)، اما چهار فلز اصلی که بیشترین استفاده را در ریختهگری کوبشی دارند عبارتاند از:

|

فلز |

خصوصیات | نکته |

|

آلیاژهای روی |

نقطه ذوب پایین، مذاب (برای تولید قطعات پیچیده عالی است) | فقط برای عملیات با دمای پایین مناسب است و ویژگیهای مکانیکی آن با فلزهای دیگر یکسان نیست |

|

منیزیم و آلیاژهای آن |

وزن سبک، قوی، قابل اشتعال، مستعد اکسیداسیون |

در طول ریخته گری کوبشی دما باید به دقت کنترل شود |

| آلومینیوم | قوی، چگالی پایین، مقاوم در برابر خوردگی |

حین انتخاب آلیاژ باید مراقب بود و نیاز به کنترل دمای دقیق دارد |

| آلیاژهای مس (برنز، برنج و غیره) | طول عمر بالا، رسانای الکتریکی، مقاوم در برابر فرسایش |

گران قیمت، دسترسی به آن محدود است |

فرق بین ریخته گری کوبشی و ریختهگری تحت فشار

ریخته گری اسکوییز و دایکاست تفاوتهایی در زمینههای مختلف دارند که در ادامه در مورد هرکدام توضیحاتی را ارائه دادهایم.

فشار اعمالشده

- در ریخته گری کوبشی، فشار بالا (تا حدود ۱۰۰ مگاپاسکال یا بیشتر) در زمان انجماد حفظ میشود.

- در ریختهگری تحت فشار، فشار بالا فقط برای تزریق فلز استفاده میشود و در زمان انجماد برداشته میشود.

نحوه انجماد

- در ریخته گری اسکوییز، انجماد تحت فشار انجام میشود که باعث بهبود کیفیت ساختاری فلز میشود.

- در ریختهگری تحت فشار، انجماد بدون فشار انجام میشود که میتواند باعث ایجاد تخلخل و انقباض شود.

سرعت سرد شدن

- ریخته گری کوبشی سرد شدن کندتری دارد و ساختار میکروسکوپی قابل کنترلتری ایجاد میکند.

- ریختهگری تحت فشار سرد شدن سریعی دارد که ممکن است تنش داخلی ایجاد کند.

تخلخل

- در ریخته گری اسکوییز، تخلخل بسیار کم و تقریباً صفر است.

- در ریختهگری تحت فشار، احتمال وجود تخلخل متوسط تا زیاد وجود دارد.

کیفیت متریال

- قطعات حاصل از ریخته گری کوبشی استحکام بالا و کیفیت متالورژیکی خوبی دارند و بعضاً مشابه قطعات آهنگری شده هستند.

- قطعات ریختهگری تحت فشار دارای سطح خوب اما استحکام پایینتری هستند.

تلورانس ابعادی

- در ریخته گری کوبشی، دقت ابعادی بالاست ولی برای تلورانسهای خیلی دقیق معمولاً نیاز به ماشینکاری دارد.

- در ریختهگری تحت فشار، دقت ابعادی بالاست و اغلب نیاز به ماشینکاری کمتری دارد.

هزینه ابزار و تجهیزات

- ریخته گری اسکوییز گرانتر است چون به تجهیزات پیشرفتهتر و قالبهای مقاوم نیاز دارد.

- ریختهگری تحت فشار هزینه کمتری نسبت به روش کوبشی دارد.

پیچیدگی قطعه

- ریخته گری کوبشی برای اشکال نسبتاً ساده بهتر است چون فشار بالا و شرایط انجماد محدودیتهایی در طراحی ایجاد میکند.

- ریختهگری تحت فشار برای اشکال پیچیده و قطعات نازکدیواره مناسبتر است.

کاربردها

- ریخته گری اسکوییز در قطعات ساختاری خودرو، هوافضا، سیستمهای تعلیق، چرخدندهها و قطعات مقاوم استفاده میشود.

- ریختهگری تحت فشار در محصولات مصرفی، قطعات الکترونیکی، بلوک موتور و پوستهها کاربرد دارد.

کیفیت قطعه نهایی

از نظر کیفیت، ریخته گری کوبشی عملکرد بسیار بهتری نسبت به ریختهگری تحت فشار دارد. در این روش، چون انجماد فلز تحت فشار انجام میشود، ساختار میکروسکوپی قطعه بسیار یکنواخت، فشرده و بدون تخلخل است. این ویژگی باعث میشود که قطعات تولیدشده با این روش، استحکامی در حد قطعات آهنگری شده داشته باشند. همچنین، امکان انجام عملیات حرارتی روی قطعات کوبشی با نتیجه مطلوب وجود دارد. در مقابل، ریختهگری تحت فشار معمولاً با سرعت بالا انجام میشود و ممکن است مقداری گاز در فلز به دام بیفتد، که باعث ایجاد تخلخل و کاهش کیفیت متالورژیکی میشود. در نتیجه، مقاومت قطعات در این روش پایینتر بوده و برای کاربردهای حساس کمتر مناسب است.

دقت و پیچیدگی هندسی

در مورد دقت ابعادی و قابلیت تولید اشکال پیچیده، روش تحت فشار برتری دارد. این روش به دلیل فشار بالایی که در زمان تزریق اعمال میشود، امکان تولید قطعات با جزئیات زیاد و دیوارههای نازک را فراهم میکند. همچنین، در بسیاری از موارد میتوان به دقت ابعادی بالایی رسید بدون نیاز به ماشینکاری زیاد. در حالی که در ریخته گری کوبشی، بهویژه در نوع مستقیم، کنترل ابعاد دقیقتر است، اما معمولاً برای رسیدن به تلورانسهای خیلی ریز، نیاز به ماشینکاری بعدی وجود دارد. بهطور کلی، روش تحت فشار گزینه بهتری برای قطعات پیچیده با نیاز به جزئیات بالا است، در حالی که ریخته گری اسکوییز برای قطعات سادهتر اما مقاومتر ترجیح داده میشود.

هزینه و بهرهوری تولید

از نظر هزینه، رویکرد تحت فشار بهصرفهتر است. تجهیزات موردنیاز در این روش سادهتر و ارزانتر بوده و زمان چرخه تولید هم کوتاهتر است. این موضوع باعث میشود که این روش برای تولید انبوه با هزینه پایین بسیار مناسب باشد. در طرف مقابل، ریخته گری کوبشی نیاز به دستگاههای پرس قدرتمند، قالبهای مقاومتر و انرژی بیشتر دارد، بهویژه در نوع غیرمستقیم که سیستم راهگاهی پیچیدهتری دارد. بنابراین، هر قطعه در این روش هزینهی بالاتری دارد، اما کیفیت آن نیز بهمراتب بیشتر است. اگرچه هر دو روش برای تولید انبوه قابل استفادهاند، ولی انتخاب بین آنها به این بستگی دارد که اولویت با کیفیت قطعه باشد یا هزینه تمامشده.

سخن آخر

در جمعبندی میتوان گفت که ریخته گری کوبشی روشی پیشرفته و پربازده برای تولید قطعات فلزی با کیفیت بالا، چگالی زیاد و استحکام قابلتوجه است که برای کاربردهای حساس و مهندسی، مانند قطعات خودرو و هوافضا، گزینهای بسیار مناسب محسوب میشود. در مقابل، روش تحت فشار با هزینه کمتر و قابلیت تولید سریعتر، انتخاب بهتری برای قطعات پیچیدهتر و تولید انبوه در صنایع مصرفی و الکترونیکی است. در نهایت، انتخاب میان این دو روش باید بر اساس اولویتهای پروژه؛ اعم از کیفیت، دقت ابعادی، هزینه و حجم تولید انجام شود.