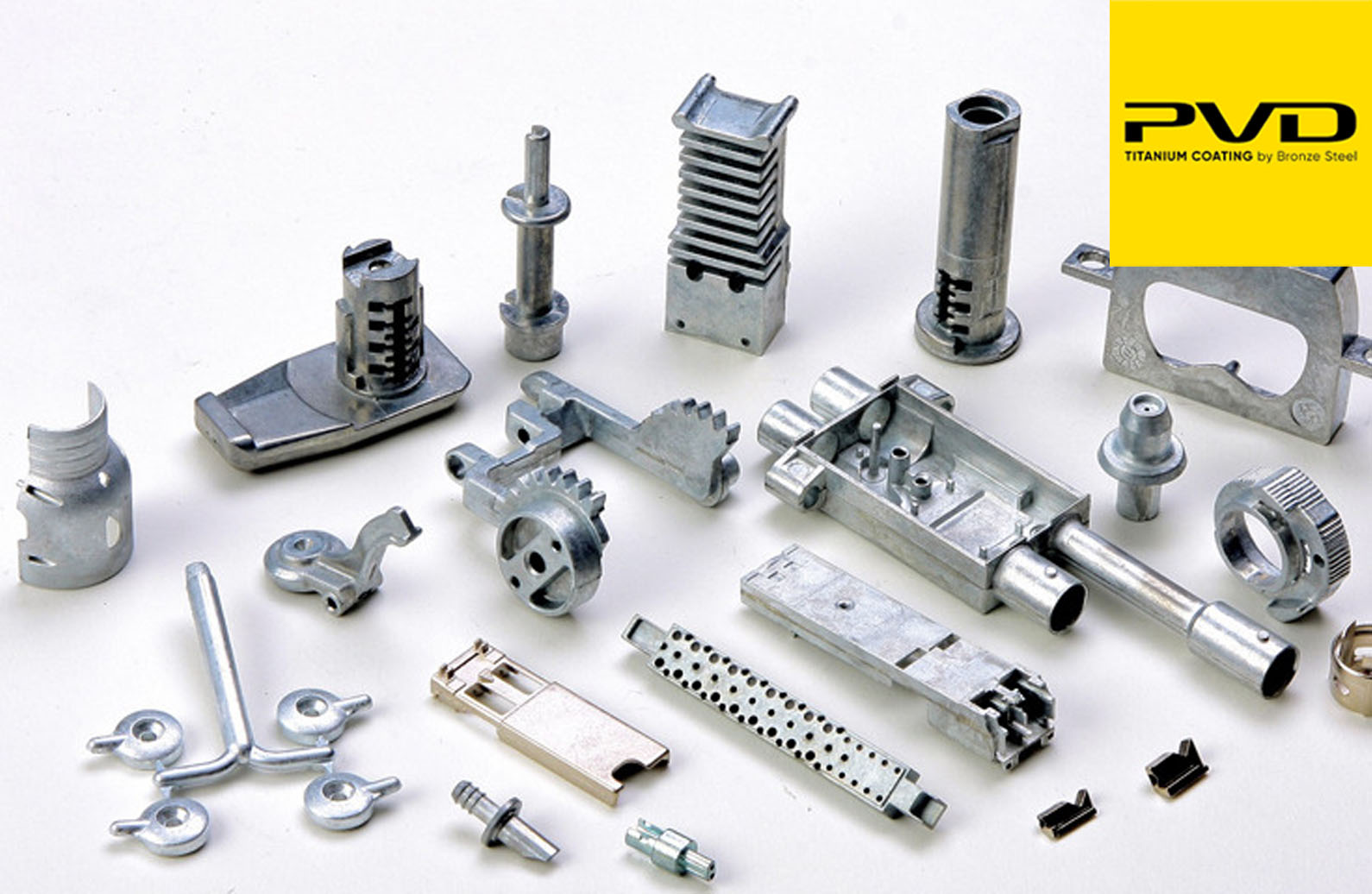

در ریختهگری برای تولید قطعات فلزی، از آلیاژهای متنوع با ترکیبات مختلف استفاده میشود. یکی از این رویکردها، ریخته گری روی است که در آن آلیاژهای مختلف این فلز به کار گرفته خواهد شد. استفاده از آلیاژهای روی مزیتهای زیادی را با خود به همراه دارد، از مهمترین آنها میتوان به صرفهجویی در هزینه و کاهش هدر رفت مواد اولیه اشاره کرد.

قطعات تولید شده در دایکاست روی، از استحکام بالایی برخوردار بوده و در برابر فرسودگی مقاوم هستند. همین موضوع باعث طول عمر بالای آنها میشود. اگر شما هم در مورد این نوع از ریختهگری کنجکاو هستید، در این مطلب همراه ما باشید تا با تمام مزایا و معایب آن آشنا شوید.

ریخته گری روی چیست؟

دایکاست روی، یک روش تولید است که در آن روی مایع به صورت دقیق به یک قالب فلزی تزریق شده تا یک قطعه دلخواه تولید شود. قطعات تولید شده ویژگیهایی درست شبیه به آلیاژ روی دارند؛ برای مثال استحکام بالا، طول عمر زیاد و ظاهر زیبا از این ویژگیهاست. آلیاژهای روی به دلیل انعطافپذیری بالا، مقاومت به ضربه و پایین بودن نقطه ذوب برای استفاده در ریختهگری بسیار مناسب هستند.

ریخته گری روی در دماهای پایینتر انجام میشود، زیرا این فلز نقطه ذوب پایینی دارد. قبل از شروع پروسه، قالبها به دقت آماده خواهند شد. سپس از آلیاژهای مختلف روی مثل زاماک، ترکیب روی، آلومینیوم و مس استفاده میشود. در میان این آلیاژها ترجیح بر این است که از زاماک 3 استفاده شود، زیرا این آلیاژ به ساختار محکم و قابلیت تبدیل به شکلهای دقیق معروف است.

در بین تمام فلزاتی که در این پروسه استفاده میشود، روی به دلیل سهولت در استفاده و در دسترس بودن آن، معروف است. به طور معمول آلیاژهای استفاده شده در دایکاست روی از حدود 78 درصد روی تشکیل شدهاند که با قلع، مس، آلومینیوم، منیزیم و سرب ترکیب میشود. این کار برای بهبود کیفیت قطعات تولید شده نهایی به کار میرود.

ریخته گری دایکاست روی به مهندسان و تولیدکنندگان این فرصت را میدهد که طرحهای مورد نظر خود را که در حالت عادی و با دیگر فلزات قابل تولید نبود، تولید کنند. به لطف قدرت بالای روی، میتوان با استفاده از کمترین مواد، قطعات با دیواره نازک تولید کرد. علاوه بر این، به دلیل اینکه روی مقاومت بالایی در برابر فرسوده شدن دارد، برای تولید قطعات با جزئیات بالا بسیار مناسب است.

ویژگیهای مواد استفاده شده در ریخته گری روی

در این قسمت، تمام مشخصات و ویژگیهای موادی که در دایکاست روی استفاده میشوند را شرح دادهایم. این ویژگیها شامل موارد زیر میشوند:

سختی

به طور معمول مواد زاماک که در این پروسه استفاده میشوند، درجه سختی بین 80-130 در آزمون سختی برینل دارند. برخی از آلیاژهای روی در طول زمان مقداری از این سختی را از دست میدهند؛ به خصوص قطعاتی که در معرض دماهای مختلف قرار گرفتهاند.

استحکام

استحکام کشش نهایی (UTS) آلیاژهای استفاده شده در دایکاست روی، چیزی بین 280-400 مگاپاسکال است. استحکام تسلیم بیشتر آلیاژهای استفاده شده در این رویکرد نیز چیزی بین 220-370 مگاپاسکال است، که از آلیاژهای آلومینیوم بالاتر است. مقاومت ضربه ایزود این آلیاژها در محدوده 13-65 ژول قرار دارد که از آلیاژهای منیزیم بالاتر است. مقاومت برشی آن نیز بین 215-317 مگاپاسگال است.

رسانایی دمایی و الکتریکی

رسانایی دمایی آلیاژهای استفاده شده در ریخته گری روی معمولا بین 110.8 تا 126.8 وات بر متر – کلوین است. رسانایی الکتریکی این آلیاژها معمولا پایین است

ثبات ابعادی

ثبات ابعادی بیشتر آلیاژهای استفاده شده در دایکاست روی، معمولا در طولانی مدت و تحت شرایط نرمال، بسیار خوب است. برخی آلیاژها ممکن است دچار تغییر شکل شوند، مخصوصا اگر در دماهای بالا (200 درجه سانتی گراد) ریخته گری شوند.

مقاومت به خوردگی

بیشتر آلیاژهای روی، مقاومت به خوردگیشان را از فلزی میگیرند که حجم بیشتری از آلیاژ را تشکیل داده است. روی ثبات محیطی بالایی داشته و نسبت به اسیدها و فلزهای قلیایی ملایم، مقاوم است. آلیاژهای استفاده شده در ریخته گری روی بیشتر در تولید قطعات کوچکی به کار میروند که در محیطهای مرطوب مثل ترموستات استفاده میشوند.

تولید دیوارههای نازک

دایکاست آلیاژهای روی، به تولیدکننده این اجازه را میدهد که قطعات با دیوارههای بسیار نازک تولید کنند. تولید بخشهایی با ضخامت 0.4 میلیمتر و حتی نازکتر در ریخته گری روی با فشار بالا امکانپذیر است. این نتیجه پایین بودن شاخص گرانروی مذاب این آلیاژهاست که به آنها اجازه میدهد به بخشهای محصور قالب نیز وارد شوند.

قابلیت بازیافت

درست مثل دیگر آلیاژها، آلیاژهای استفاده شده در ریخته گری روی را نیز میتوان به صورت نامحدود بازیافت کرد. اما برخی مشکلات اجازه نمیدهند که بازیافت به صورت مکرر انجام شود. یکی از این مشکلات، پایین بودن هزینه مواد خام است؛ به همین دلیل بازیافت آن از لحاظ هزینه نمیصرفد. تشخیص این آلیاژها دشوار است، به همین علت نمیتوان تشخیص داد یک قطعه از آلیاژهای بازیافت شده حاوی چه فلزاتی است.

با اینکه میتوان با انجام برخی آزمایشهای ترکیب آلیاژ را مشخص کرد، اما این کار هزینه به نسبت بالایی خواهد داشت. حجم آلیاژهای استفاده شده در ریخته گری روی بالاست، اما اجزای آن کوچک هستند و به شکل نامنظم توزیع شدهاند. بر همین اساس جدا و منظم کردن اجزای آلیاژ به صرفه نیست و به ندرت انجام میشود.

مزایای ریخته گری روی

دایکاست روی به نسبت دیگر روشهای تولید قطعات فلزی، مزایای زیادی دارد. برخی از این مزیتها در زیر نام برده شدهاند و در ادامه بیشتر در مورد آنها توضیح دادهایم.

مناسب برای استفاده در تولید قطعات پیچیده

آلیاژهای روی به بهبود گرانروی پایین در روند ذوب و به تولید قطعات پیچیده با جزئیات بالا کمک میکند. آلیاژهای استفاده شده در ریخته گری روی، گرانروی عالی دارند؛ این موضوع به تولید قطعات با دیواره نازک کمک میکند.

انعطاف در ایجاد طراحیهای مختلف

پروسه دایکاست با آلیاژهای روی، تولید قطعات با طراحی پیچیده و با جزئیات بالا را آسان ساخته است. همین موضوع باعث میشود دست تولیدکنندگان در تولید قطعات با طراحیهای مختلف باز باشد. این کار بدون اضافه کردن دستگاههای دیگر انجام شده و پروسه تولید را بسیار آسان میسازد.

تولید قطعات مستحکم

در ریخته گری روی، قطعاتی که تولید میشوند استحکام و طول عمر بالایی دارند. همین موضوع این پروسه را برای تولید قطعاتی که به یکپارچگی بیشتر و مقاومت در برابر ضربه بالاتری نیاز دارند، مناسب کرده است.

مقاومت در برابر فرسودگی

قطعات تولید شده در دایکاست روی حتی بدون روکش نیز در برابر فرسودگی مقاوم هستند. البته میتوان با روکش کردن این قطعات به وسیله آبکاری، رنگ یا روکش پودری این مقاومت را بالا برد. این مسئله باعث میشود بتوان از این قطعات تولید شده در محیطهای خشن استفاده کرد.

هزینه پایین

وقتی حجم تولید بالا باشد، ریخته گری روی بهترین پروسه برای صرفهجویی در هزینه هاست. در این پروسه تولید قطعات بالا بوده و هدر رفتن مواد در کمترین حالت قرار دارد. همچنین در مقاایسه با دیگر پروسه ها، دایکاست روی سیکل تولید کوتاه تری دارد.

طول عمر بالای قطعات

طول عمر بالای قطعات تولید شده در این پروسه نیز به صرفه جویی در هزینه ها کمک میکند. آلیاژهای روی به فرسودگی پایین معروف هستند، به علاوه به دلیل اینکه در تولید قطعات از دمای پایین استفاده میشود، طول عمر آنها باز هم افزایش می یابد.

کیفیت بالای سطح

قطعات تولید شده در ریخته گری روی، سطح یک دست و نرمی دارند. این موضوع باعث میشود پرداخت قطعات بعد از تولید به حداقل برسد. این کار باعث صرفهجویی در زمان و هزینه میشود.

سازگار با محیط زیست

با اینکه بازیافت فلزات استفاده شده در آلیاژهای روی به ندرت انجام میشود، اما در عین حال هدر رفت مواد در پروسه تولید پایین است و تمام تکههای جدا شده از قطعات، بلافاصله به چرخه تولید برمیگردند.

ریخته گری روی به خودی خود در مقایسه با دیگر روشهای دایکاست به انرژی کمی نیاز دارد. حفظ دمای دستگاه ریخته گری روی ساده است و حجم هدر رفت مواد در آن پایین است.

مونتاژ آسان

استفاده از قالب ترکیبی یا واحد، امکان ریختهگری کل مجموعه را در یک چرخه فراهم میکند که منجر به صرفهجویی قابل توجه در هزینه، کاهش هزینههای نیروی کار و افزایش بهرهوری میشود. این رویکرد، تولید و مونتاژ مجموعهای کامل از قطعات مجزا را تنها در یک چرخه امکانپذیر میسازد.

نتیجهگیری

اگر به دنبال تولید یک قطعه مستحکم و با کیفیت هستید، پس باید از ریخته گری روی برای تولید استفاده کنید. آلومینیوم، قلع، مس و دیگر فلزات در آلیاژهای روی استفاده میشوند. دایکاست روی هدر رفت پایینی دارد و به دلیل اینکه از آن در تولید قطعات در حجم بالا استفاده میشود، در هزینههای نهایی تولید صرفهجویی قابل توجهی میشود. سطح این قطعات نیز نرم و یک دست است، به همین دلیل حتی بدون روکش نیز نیاز به پرداخت اضافهتر نداشته باشد.

آلیاژهای استفاده شده در ریخته گری روی قابلیت تولید قطعات با دیوارههای نازک را دارند؛ همین امر باعث میشود قطعه نهایی از ظرافت و کیفیت بسیار بالایی برخوردار بوده و جزئیات به خوبی در آن رعایت شده باشند.

ریختهگری روی تحت فشار روشی مقرون به صرفه برای ساخت قطعات محکم و بادوام است. این فرآیند قطعاتی با استحکام، سختی، صلبیت و قابلیت ریختهگری با هزینهای معقول تولید میکند.

روی برای اشکال پیچیده و با جزئیات که نیاز به دیوارههای نازک با عملکرد الکتریکی و خواص محافظتی استثنایی دارند، استفاده میشود. این فلز برای فرآیند ریختهگری که در آن جزئیات و تلرانسهای ابعادی ضروری هستند، ایدهآل است.