ریخته گری دقیق (یا ریختهگری با مومی) یک فرآیند باستانی است. داستان ریخته گری با موم درواقع داستان نوآوریهای فناوری در عصر برنز است. در دنیای مدرن، ریخته گری مومی همچنان جایگاه فعالی در ساخت جواهرات دارد. مهمتر از آن، این فرآیند برای تولید دقیق و با شکل نهایی قطعات پیچیده و توخالی مانند پرههای توربین استفاده میشود که ساخت آنها با روشهای دیگر تقریباً غیرممکن است.

تولید انبوه این قطعات ابتدا با ماشینکاری قالبهای فولادی با استفاده از CNC انجام میگیرد که امکان ریختهگری سریع موم را فراهم میکند. این روش، درجهای از تکرارپذیری را فراهم میآورد که با ساخت دستی امکانپذیر نیست. در این مقاله، بیشتر به بررسی فرآیند ریختهگری مومی، چگونگی عملکرد آن، مزایا و نمونههایی از کاربرد آن پرداخته میشود.

ریخته گری دقیق چیست؟

در ریخته گری دقیق یا Investment casting، واژه “investment” به معنای «پوشاندن» یا «لباس پوشاندن» به کار میرود. بهطور دقیق، یک شی مومی با یک لایه سرامیکی پوشانده میشود. سپس با ذوب کردن و خارج کردن موم، یک حفره دقیق در داخل ماده نسوز باقی میماند. سپس فلز مذاب به داخل این حفره ریخته شده و پس از سرد شدن و جامد شدن، جزئیات کامل الگوی اولیه مومی را بازتولید میکند.

ریخته گری اینوستمنت یک فرآیند ریختهگری با دقت بالا است که برای تولید قطعات فلزی پیچیده و با جزئیات بالا و دقت ابعادی زیاد و پرداخت سطحی صاف به کار میرود. این روش برای تولید قطعات با کیفیت بالا که دارای ویژگیهای ظریف، طراحیهای پیچیده و تلورانسهای پایین هستند، بسیار مناسب است.

ریخته گری دقیق معمولاً در صنایع هوافضا، خودروسازی، ساخت جواهرات و تجهیزات پزشکی استفاده میشود؛ صنایعی که دقت بالا و طراحی پیچیده ضروری هستند. این روش میتواند قطعاتی با اشکال پیچیده، حفرههای داخلی و دیوارههای نازک که با دیگر روشهای ریختهگری قابل ساخت نیستند، تولید کند.

تفاوت ریخته گری دقیق با دیگر روشهای ریختهگری

در همه روشهای ریختهگری، یک حفره مقاوم به حرارت که شکل قطعه نهایی را دارد، با فلز مذاب پر میشود و پس از سرد شدن، فلز جامد از قالب خارج میشود. تفاوت اصلی بین روشهای مختلف ریختهگری در نحوه ایجاد این حفره است.

در ریخته گری تحت فشار یا دایکست، قالب از فولاد سخت و دقیق ساخته شده که بسیار گرانقیمت و بهدقت ماشینکاری شده است. در ریختهگری ماسهای، قالب از ماسه با چسب ساخته میشود که در اطراف یک الگوی قابل استفاده مجدد فشرده شده است. اما در ریخت گری دقیق، پوششی از مواد نسوز بر روی الگوی مومی ایجاد شده و پس از خشک شدن و پخت در کوره، قالب سخت و مقاومی شکل میگیرد.

سطح دقت و جزئیات بین روشهای مختلف متفاوت است. ریختهگری تحت فشار (بهویژه نوع فشار بالا) دقت بالایی دارد. ریختهگری ماسهای دقت متوسطی دارد و تنها قادر به تولید قطعات با جزئیات درشت است. اما ریخته گری دقیق به خاطر ترکیب دقت بالا و جزئیات ظریف، بدون نیاز به هزینه بالای قالبسازی فلزی، شناخته شده است.

صنایعی که از ریخته گری دقیق استفاده میکنند

صنایعی که به دقت بالا، طراحی پیچیده و جزئیات ظریف نیاز دارند و حجم تولید به حدی نیست که استفاده از قالبسازی فلزی مقرونبهصرفه باشد، بیشتر از ریخته گری مومی بهره میبرند.

در صنعت هوافضا، برای تولید قطعات پیچیده مانند پرههای توربین و اجزای سوخت استفاده میشود. در صنعت خودروسازی، از ریخته گری اینوستمنت برای تولید قطعات خودروهای خاص، مسابقهای یا تجهیزات سنگین مانند ماشینآلات کشاورزی استفاده میشود.

در بخش پزشکی، برای تولید قطعات دستگاههای MRI، صندلیهای چرخدار، تختهای بیمارستانی، تجهیزات اتاق عمل و ابزار جراحی استفاده میشود.

پوششهای ریخته گری دقیق

در این فرآیند، پوششهایی قبل از ساخت قالب ریخته گری مومی روی الگو یا پس از پخت روی قالب اعمال میشوند که اهداف مختلفی دارند:

- پوششهای نسوز داخلی، بین فلز مذاب و ماده قالب یک مانع ایجاد میکنند تا از اکسیداسیون، آلودگی و ایجاد علامت جلوگیری شود.

- لایه استاکو (پودر خشک)، سطح قالب را بهبود میبخشد و عیوب سطحی را پنهان میکند.

- ترکیبات جداساز، خروج قطعه از قالب را آسان میکنند.

- پوششهای عایق حرارتی، نرخ سرد شدن را کنترل میکنند تا از جامد شدن سریع جلوگیری شود.

- پوششهای ضد نفوذ، نفوذ فلز مذاب به قالب را کاهش میدهند تا سطح نهایی با کیفیت بهتری حاصل شود.

مراحل ریخته گری دقیق

این روش ریخته گری، در چند مرحله انجام میشود که در ادامه هر مرحله را توضیح دادهایم.

ساخت و مونتاژ الگوهای مومی

سه روش برای ساخت الگوهای دقیق وجود دارد:

- ساخت دستی با تراشیدن یا مونتاژ قطعات مومی

- استفاده از قالب فولادی برای تولید انبوه الگو

- چاپ سهبعدی الگوهای مومی، که برای نمونهسازی و تغییرات سریع مناسب است.

نصب الگوهای مومی

این مرحله شامل اتصال کانال تغذیه (sprue) به الگو برای جریانیابی بهتر فلز مذاب میشود. در صورت نیاز، مسیرهای خروج هوا نیز اضافه میشود. در تولید چند قطعه بهصورت همزمان، از حفره تغذیهای مشترک استفاده میشود.

ساخت پوسته قالب

در ریخته گری دقیق، ابتدا الگو در دوغاب نسوز غوطهور شده و پس از خشک شدن، با پودر استاکو پوشانده میشود. این فرآیند چندین بار تکرار میشود تا ضخامت کافی ایجاد شود. پس از خشک شدن کامل، قالب برای مرحله پخت آماده است.

حذف موم

قالب خشکشده در کوره پخته میشود تا موم کاملا ذوب و خارج شود و مواد نسوز به یک بدنه سخت و یکپارچه تبدیل شوند. در این مرحله، حفره قطعه، مسیرهای تغذیه و تهویه باز و آماده برای ریختهگری هستند.

ذوب و ریختهگری فلز

فلز مذاب با استفاده از انبر به درون حفره قالب ریخته گری ریخته میشود. جریان فلز به صورت چشمی تأیید میشود و تا پر شدن کامل ادامه مییابد.

استخراج و نهاییسازی قطعه

پس از سرد شدن، قالب نسوز شکسته شده و قطعه خارج میشود. در صورت استفاده از فلزات سخت مانند استیل یا برنز، این مرحله میتواند سریع باشد؛ اما برای فلزات نرم یا با جزئیات ظریف مانند طلا و نقره، نیاز به دقت بیشتر دارد. بخشهای اضافی حذف شده و سطح قطعه با سنگزنی، ارهکاری و پولیش نهایی میشود.

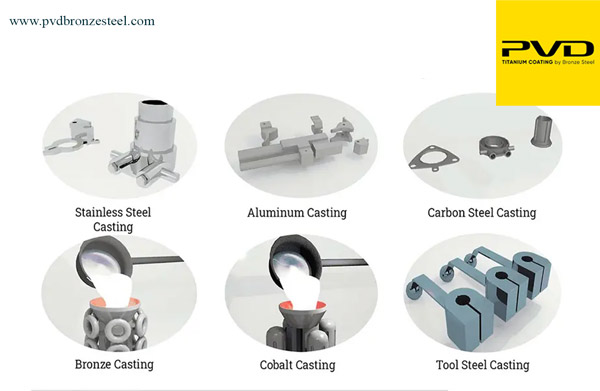

مواد مناسب برای ریخته گری دقیق

در ریخته گری اینوستمنت، از مواد مشخصی استفاده میشود. برای مثال:

- فولاد کربنی: استفاده از فولاد کربنی نیاز به انتخاب دقیق آلیاژ مناسب دارد.

- آلومینیوم: آلومینیوم برای قطعاتی با جزئیات کمتر و حجم متوسط تا بالا مناسب است. تجهیزات ریختهگری باید کیفیت بالایی داشته باشند.

- آلیاژهای فولاد زنگنزن: ممکن است سطح قطعه بهدلیل واکنش با قالب نسوز پس از ریختهگری ناهموار شود. استفاده از پوششهای مناسب این مشکل را کاهش میدهد.

- برنج: برنج به خاطر زیبایی، مقاومت به خوردگی و نقطه ذوب پایین در بسیاری از قطعات تزئینی و کاربردی استفاده میشود. تبخیر روی (زینک) ممکن است خواص ماده را تغییر دهد که با طراحی مناسب قالب و کنترل اکسیژن قابل حل است.

- شیشه: ریخته گری دقیق شیشه بیشتر در هنر و اشیاء تزئینی استفاده میشود. در این روش، پودر شیشه به داخل قالب ریخته شده و در کوره ذوب میشود تا شکل نهایی را بگیرد.

دقت در ریخته گری دقیق

فرآیند ریخته گری مومی، دقت بالایی در بازتولید دقیق الگو دارد، به شرط آنکه قالب به درستی و با مهارت تهیه شده باشد. دقت الگو بسیار به فرآیند ساخت آن بستگی دارد. برای افزایش دقت، روشهای مختلفی در ساخت الگوی مومی بهکار میرود.

به عنوان مثال، اگر الگو از قالب تزریق ساخته شود، میتوان فشار تزریق موم را تنظیم کرد تا خطاهای ابعادی به حداقل برسد. بخشهایی از الگو که به دقت بیشتری نیاز دارند، میتوانند پس از ساخت ماشینکاری شوند یا به کمک روش «coining» (پرس الگو بین دو قالب دقیق فلزی) اصلاح شوند.

مزایای محصولات تولید شده با ریخته گری مومی

ریخته گری دقیق دارای مزایای متعددی است که آن را به یک فرآیند تولید بسیار مهم تبدیل کرده است، از جمله:

- توانایی ساخت اشکال پیچیده، دیوارههای نازک و ویژگیهای ظریف، که طراحی آزادانه و انعطافپذیری بالایی را فراهم میکند.

- دقت ابعادی و تکرارپذیری بالا، در صورتی که الگوها به طور دقیق و یکسان ساخته شده باشند.

- کیفیت سطحی بالا، که میتواند با تنظیم فرآیند به سطحی بسیار صاف و حتی بافتهای دقیق برسد.

- تقریباً بدون محدودیت در انتخاب مواد، از جمله: رزینها، سرامیکها، سیمان، اکثر فلزات و آلیاژها، و حتی شیشه.

- خواص فیزیکی و مکانیکی قطعه نهایی مشابه مواد خام اولیه است.

- اتلاف مواد در ریخته گری دقیق کم است، زیرا مسیرهای تغذیه و قالبها را میتوان بازیافت کرد.

- امکان ادغام چند قطعه در یک قالب، که زمان مونتاژ و نقاط احتمالی خرابی را کاهش میدهد.

- هزینه قالب پایینتر نسبت به ریختهگری تحت فشار

- نیاز به پردازش پس از ریخته گری دقیق کمتر از روش ریختهگری ماسهای است.

معایب محصولات تولید شده با ریخته گری اینوستمنت

با وجود مزایای فراوان، ریخته گری دقیق نیز دارای محدودیتهایی است که باید در نظر گرفته شود، از جمله:

- هزینه فرآیند دستی بیشتر از ریختهگری ماسهای است.

- هزینه هر قطعه در تیراژ بالا معمولا بیشتر از ریختهگری تحت فشار است.

- تعداد مراحل زیاد در فرآیند، احتمال خطا را افزایش میدهد.

- محدودیت در اندازه و وزن قطعات تکتکه نسبت به ریختهگری ماسهای.

- هزینه تولید برای قطعات تکی بیشتر از ماسهای است، هرچند با افزایش حجم تولید و خودکارسازی، این تفاوت سریعاً کاهش مییابد.

- محدودیتهای مواد زیاد نیست، اما نیاز به بررسی دارند.

هزینه ریخته گری دقیق

بسته به شرایط مختلف، هزینهها متفاوت خواهد بود. قطعات تولید شده با ریخته گری اینوستمنت به ندرت ارزان میشوند، اما معمولاً از نظر اقتصادی مقرونبهصرفه در نظر گرفته میشوند. شرایطی که این روش را توجیهپذیر میسازد شامل:

- وقتی که قطعه مورد نظر با روشهای دیگر نیاز به مونتاژ پیچیده دارد، ریخته گری مومی میتواند بهصرفهتر باشد.

- اگر قطعه دارای شکلی باشد که با هیچ روش دیگری بهصورت یکمرحلهای و با شکل نهایی ساخته نشود، ریخته گری دقیق تنها انتخاب منطقی است.

- زمانی که کیفیت و دقت بالاتر از هزینه اهمیت دارد، این فرآیند به دلایل فنی و تجاری انتخاب میشود.

سخن آخر

ریخته گری دقیق، با تاریخچهای که به دوران برنز بازمیگردد، در تولید قطعات پیچیده و با دقت بالا در صنایع مختلف نظیر هوافضا، خودروسازی، جواهرسازی و پزشکی کاربرد دارد. این فرآیند توانایی تولید قطعات با جزئیات ظریف، دقت ابعادی بالا و کیفیت سطحی عالی را فراهم میکند. اگرچه هزینه و تعداد مراحل زیاد در تولید قطعات با تیراژ بالا ممکن است چالشهایی ایجاد کند، ریخته گری مومی برای قطعات با طراحی پیچیده و نیاز به دقت بالا، گزینهای مقرونبهصرفه و موثر است.