رسوب گذاری فیزیکی بخار PVD یکی از روشهای پیشرفته و کارآمد در ایجاد لایههای نازک و پوششدهی سطوح مختلف است. این تکنولوژی بر پایه تبدیل ماده جامد به بخار در خلأ و سپس چگالش آن روی سطح هدف عمل میکند. استفاده از این روش باعث بهبود مقاومت در برابر سایش، خوردگی و افزایش عمر قطعات میشود، بهخصوص در صنایع ابزارسازی، الکترونیک، اپتیک و پزشکی کاربرد گستردهای دارد.

در این فرآیند، برخلاف روشهای شیمیایی، واکنشهای شیمیایی صورت نمیگیرد و ماده پوششدهنده به صورت فیزیکی از سطح منبع تبخیر میشود. کیفیت بالای پوشش، چسبندگی مناسب و قابلیت استفاده روی طیف وسیعی از مواد، از جمله ویژگیهای متمایز رسوبگذاری فیزیکی بخار PVD است که آن را به انتخابی هوشمندانه در فناوریهای نوین تبدیل کرده است.

فناوری رسوب گذاری فیزیکی بخار (PVD) چیست؟

فناوری رسوبگذاری فیزیکی بخار (PVD) به عنوان یکی از پیشرفتهترین روشهای ایجاد پوششهای نازک در سطح مواد شناخته میشود که کاربردهای گستردهای در صنایع مختلف دارد. فناوری رسوبگذاری فیزیکی بخار بر اصول انتقال مواد در فاز بخار و رسوب آنها بر روی زیرلایههای متنوع استوار است. با استفاده از PVD میتوان پوششهایی با خواص منحصر به فرد، همچون مقاومت بالا در برابر سایش، خوردگی و حرارت ایجاد کرد.

فناوری رسوبگذاری فیزیکی بخار (PVD) با بهکارگیری روشهایی چون تبخیر حرارتی، کندوپاش و رسوبدهی به کمک پرتو الکترونی، به طراحان و مهندسان اجازه میدهد تا به دقت ضخامت، ترکیب و ویژگیهای دیگر پوشش را کنترل کنند. در مقایسه با سایر فناوریهای پوششدهی، PVD به دلیل ایجاد پوششهای یکنواخت و چسبندگی بالا، مورد توجه ویژهای قرار گرفته است.

انواع روشهای PVD

در فناوری رسوبگذاری فیزیکی بخار (PVD)، انواع مختلفی از روشها وجود دارد که هر یک با مکانیزمهای خاص خود به ایجاد پوششهای نازک میپردازند. در ادامه به توضیح کامل سه روش اصلی PVD میپردازیم:

- تبخیر حرارتی: تبخیر حرارتی یکی از روشهای ساده و کارآمد در PVD است که در آن، ماده پوششی به وسیله گرما به حالت بخار درمیآید. این گرما معمولاً با استفاده از یک منبع حرارتی مانند یک قایقک یا فلامنت مقاومتی ایجاد میشود. بخار بهوجود آمده به سمت زیرلایه حرکت کرده و به صورت لایهای نازک بر روی آن رسوب میکند.

- کندوپاش (Sputtering): در روش کندوپاش، یک هدف فیزیکی (ماده پوششی) توسط ذرات شتابدار (معمولاً یونهای گاز نجیب مانند آرگون) بمباران میشود. این برخوردها باعث جدایش اتمهای ماده از روی هدف و انتقال آنها به سمت زیرلایه میشود. بر خلاف تبخیر حرارتی، کندوپاش به دمای کمتری برای فرایند نیاز دارد.

- رسوبگذاری به وسیله پرتو الکترونی (E-Beam): در این روش، پرتوهای الکترونی متمرکز به سمت ماده هدف (ماده پوششی) شلیک میشوند. انرژی بالای الکترونها باعث تبخیر سریع ماده و تشکیل بخار میشود. بخار سپس به سمت زیرلایه حرکت کرده و تشکیل پوشش میدهد. E-Beam به طور خاص برای رسوبگذاری مواد با نقطه ذوب بالا کاربرد دارد.

کاربرد فناوری رسوب گذاری فیزیکی بخار (PVD) برای برای پوشش های نازک

فناوری رسوبگذاری فیزیکی بخار (PVD) به دلیل قابلیتهای فراوان در ایجاد پوششهای نازک و ویژگیهای خاص آنها، در بسیاری از صنایع و کاربردهای مختلف به کار گرفته میشود. در ادامه به بررسی کاربردهای مهم PVD در تولید پوششهای نازک میپردازیم:

- الکترونیک و نیمه هادیها

در صنعت الکترونیک، PVD به عنوان روشی پایه برای تولید لایههای رسانا و عایق نازک بر روی ویفرهای سیلیکونی استفاده میشود. این لایهها در ساخت چیپهای نیمههادی، حافظههای فلش و سنسورها نقش حیاتی دارند. به دلیل دقت بالا در کنترل ضخامت و ترکیب شیمیایی، PVD در تولید ترانزیستورها و مدارات مجتمع (IC) بسیار کاربرد دارد.

- اپتیک و نوری

در صنعت اپتیک، پوششهای نازک برای کنترل خواص نوری سطوح مختلف استفاده میشود. PVD در ایجاد لایههای ضد انعکاس بر روی لنزها، آینهها و فیلترهای اپتیکی کاربرد دارد. این پوششها میتوانند بازتاب نور را کاهش داده و شفافیت یا خاصیت فیلترینگ طیفی خاصی را افزایش دهند.

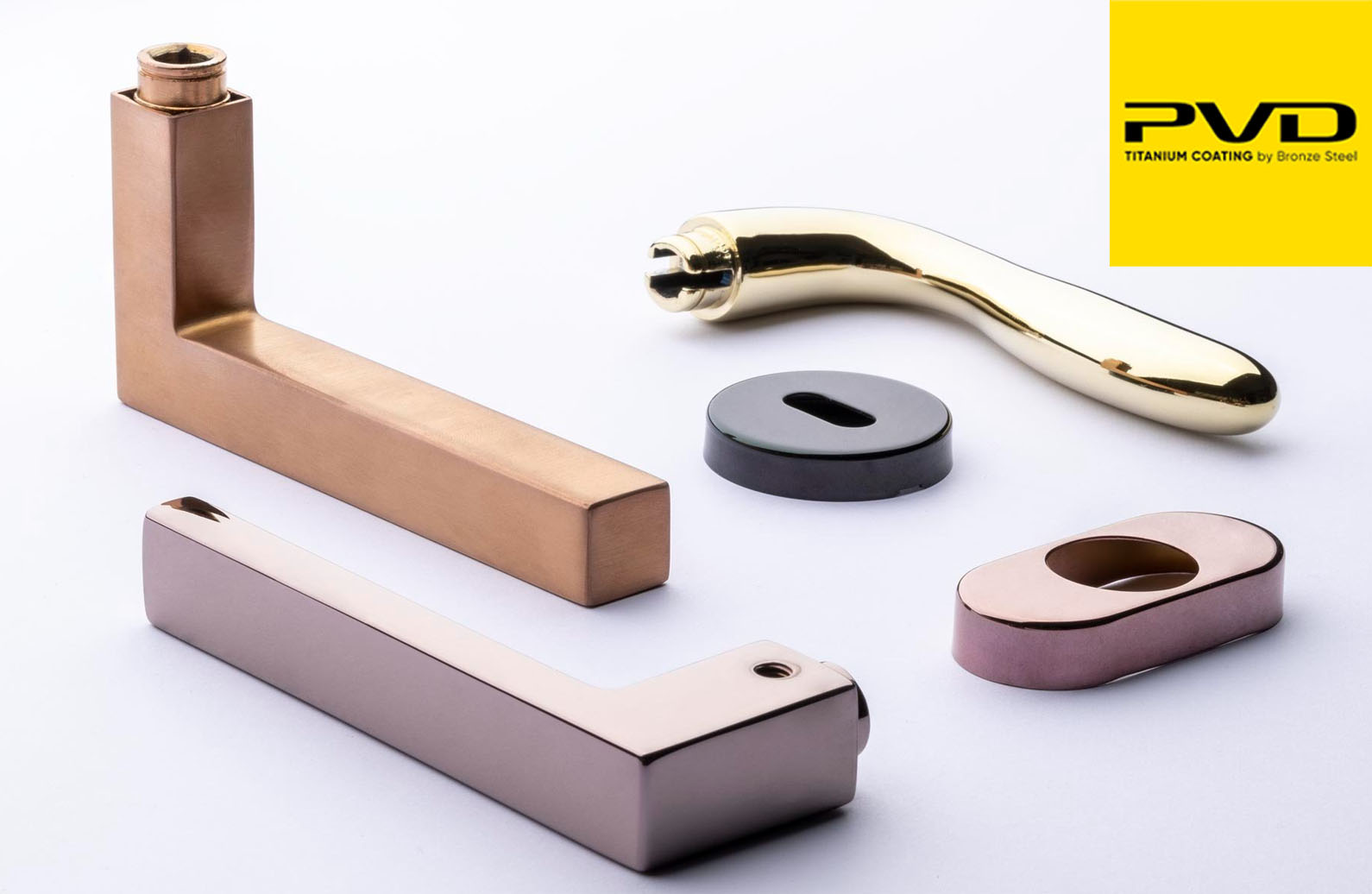

- دکوراتیو و تزیینی

PVD به دلیل توانایی در ارائه پوششهای با ظاهر زیبا و بادوام، در صنعت جواهرسازی و تزیینات فلزی مورد استفاده قرار میگیرد. از طریق این فناوری میتوان رنگها و طرحهای متنوعی را با فلزات گرانبها مانند طلا و پلاتینیوم بر روی سطح محصولات ایجاد کرد بدون اینکه جرم یا هزینه زیادی به محصول اضافه شود.

- مقاومت به سایش و خوردگی

یکی از مهمترین کاربردهای PVD، ایجاد پوششهایی است که مقاومت سطوح را در برابر سایش و خوردگی افزایش میدهد. این ویژگی، PVD را به گزینهای ایدهآل برای پوششدهی ابزارهای برش، قطعات مکانیکی و تجهیزات صنعتی که تحت شرایط کاری سخت قرار دارند، تبدیل کرده است.

- صنایع پزشکی

در صنایع پزشکی، PVD برای ایجاد پوششهای زیستسازگار بر روی ابزارهای جراحی، ایمپلنتها و دستگاههای تشخیصی استفاده میشود. این پوششها میتوانند خواص آنتیباکتریال یا ضد حساسیت به سطح محصولات پزشکی اضافه کنند.

- انرژی های تجدیدپذیر

در حوزه انرژیهای تجدیدپذیر، پوششهای نازک PVD جهت بهینهسازی عملکرد سلولهای خورشیدی، سیستمهای ذخیره انرژی و مواد الکترودی در باتریهای پیشرفته به کار گرفته میشوند. این پوششها میتوانند راندمان تبدیل انرژی را افزایش داده و طول عمر تجهیزات را بهبود بخشند.

- صنایع خودروسازی

PVD در خودروسازی برای تولید قطعاتی با دوام و زیبایی بالا استفاده میشود. نمونههایی از این کاربردها شامل پوششدادن قطعات تزئینی داخلی و خارجی خودروها، و افزایش مقاومت قطعات موتوری در برابر حرارت و سایش است.

به طور خلاصه، فناوری PVD به دلیل توانایی در تولید پوششهای نازک با خواص مکانیکی و شیمیایی برجسته، در بسیاری از صنایع حیاتی و پیشرفته جهان جایگاه ویژهای دارد. این فناوری با ایجاد ترکیبی از زیبایی، دوام و کارایی، به توسعه و پیشرفت بسیاری از محصولات کمک کرده است.

مواد مورد استفاده در پوشش های PVD

مواد مورد استفاده در پوششهای PVD میتوانند ترکیبی از فلزات خالص، ترکیبات فلزی و غیرفلزی باشند که هرکدام خواص خاصی را به سطح پوشش داده شده اعطا میکنند. انتخاب ماده مناسب بستگی به نیازهای خاص هر صنعت یا کاربرد خاص دارد. این مواد با تکنیکهای پیشرفته PVD میتوانند پوششهایی با عملکرد بالا و ویژگیهای مکانیکی و شیمیایی برجسته ایجاد کنند که راهحلهای نوینی را برای چالشهای صنعتی و فناوری ارائه میدهند.

فلزاتی مانند تیتانیوم به دلیل مقاومت بالا در برابر خوردگی، سبک بودن و قدرت چسبندگی، یکی از انتخابهای محبوب برای پوششهای PVD است. این ماده به ویژه در صنایع پزشکی و هوافضا کاربرد دارد. از طرفی در دسته فلزات فلز کروم نیز به دلیل سختی و دوام زیاد، اغلب برای افزایش مقاومت سایشی سطوح (قطعات خودرو، ابزارهای برش، و سطوح ضدخش) استفاده میشود. آلومینیوم نیز دارای وزن سبک و مقاومت به اکسیداسیون است. با استفاده از آلیاژهای آلومینیوم میتوان به خواص نوری و الکتریکی مناسبی دست یافت. از کاربردهای آلومینیوم میتوان در قطعات الکترونیکی و اپتیکی اشاره کرد.

ترکیبات فلزی نیز مانند نیترید تیتانیوم (TiN)به دلیل سختی بسیار بالا و رنگ طلایی آن، محبوبیت زیادی در صنایع مختلف دارد. از جمله کاربردهای نیترید تیتانیوم در ابزارهای برش، روکشهای دکوراتیو و مقاوم به سایش می باشد.کاربید تنگستن (WC)نیز از دیگر ترکیبات فلزی مورد استفاده در این ماده به دلیل مقاومت بسیار بالا در برابر سایش و حرارت شناخته میشود. از کاربردهای کاربید تنگستن ساختن قالبهای صنعتی و ابزارهای برشی است.

اکسید سیلیکون (SiO2) به عنوان یک لایه دیالکتریک و عایق در صنایع الکترونیکی کاربرد دارد. از کاربردهای اکسید سیلیکون فیلترهای اپتیکی، پوششهای محافظ درایو سخت می باشد. از طرفی اکسید آلومینیوم (Al2O3)دارای مقاومت بالا در برابر خوردگی و سایش است و در پوششهای مقاوم به حرارت و سایش کاربرد دارد.

نیترید آلومینیوم (AlN)دارای هدایت حرارتی بالا و ویژگیهای دیالکتریک عالی است. از کاربردهای نیترید آلومینیوم ساباستریتها در صنایع الکترونیکی و کاربردهای انتقال حرارت می توان نام برد. نیترید زیرکونیوم (ZrN) نیز دارای سختی بالا و مقاومت به خوردگی است و رنگ طلایی زیبایی دارد. از کاربردهای نیترید زیرکونیوم ساختن ابزارهای جراحی و پوششهای دکوراتیو می باشد.

مقایسه رسوب گذاری فیزیکی بخار (PVD) و رسوب گذاری شیمیایی بخار (CVD)

رسوبگذاری فیزیکی بخار (PVD) و رسوبگذاری شیمیایی بخار (CVD) دو فناوری برجسته برای ایجاد پوششهای نازک هستند، اما با اصول و ویژگیهای متفاوت. در PVD، مواد پوششی به بخار فیزیکی تبدیل شده و تحت خلاء بالا به زیرلایه منتقل میشوند، که این فرآیند برای پوششهای فلزی و ترکیبات فلزی مناسب است. این روش به دلیل دما و فشار کمتر نسبت به CVD، برای زیرلایههایی که به دما حساس هستند مناسبتر است.

در مقابل، CV بر پایه واکنشهای شیمیایی در فاز بخار است که معمولاً در دماهای بالاتر انجام میشود. این روش اغلب پوششهایی با چگالی و چسبندگی بالاتر، حتی بر روی زیرلایههای پیچیده فراهم میکند. CVD برای ایجاد لایههای نانوکامپوزیتی و مواد غیر فلزی چون دیالکتریکها ایدهآل است. بنابراین، انتخاب بین PVD و CVD به نیازهای خاص پوشش، نوع زیرلایه و شرایط عملیاتی بستگی دارد.

نتیجه گیری در مورد رسوب گذاری فیزیکی بخار PVD

فناوری رسوب گذاری فیزیکی بخار (PVD) به عنوان یکی از پیشرفتهترین روشها برای ایجاد پوششهای نازک، نقش حیاتی در پیشرفت صنایع مختلف ایفا میکند. این فناوری با ارائه مزایایی همچون کنترل بالا بر ضخامت و ترکیب پوشش، دمای عملیاتی پایین و توانایی ایجاد پوششهای یکنواخت و بادوام، به عنوان یک راهحل مؤثر برای بسیاری از چالشهای صنعتی شناخته میشود. کاربردهای گسترده PVD در صنایع الکترونیک، اپتیک، پزشکی، خودروسازی و دکوراسیون نشاندهنده انعطافپذیری و قدرت این روش در پاسخ به الزامات فنی مختلف است.

با توجه به نوآوریهای مداوم در مواد و روشهای اجرایی، قابلیتهای PVD همچنان در حال گسترش است و انتظار میرود در آیندهای نزدیک، با توجه به نیازهای روز افزون به پوششهای پیشرفته، جایگاه خود را در صنایع بیشتر تقویت کند. به طور کلی، PVD با ارائه ترکیبی از کارایی، دقت و انعطافپذیری، به یکی از ابزارهای ضروری در تولید محصولات پیشرفته صنعتی تبدیل شده است، و بررسی و توسعه بیشتر آن میتواند موجب دستاوردهای بیشتری در حوزه فناوریهای نوین شود.