دایکاست منیزیم به عنوان یک روش نوین و کارآمد در صنعت ریختهگری، امکان تولید قطعات سبک، دقیق و مقاوم را با استفاده از فلزی کموزن و با کارایی بالا فراهم میکند. منیزیم، به دلیل ویژگیهای منحصربهفردش مانند چگالی پایین و قابلیت دفع حرارت عالی، به سرعت در صنایع مختلف جای خود را باز کرده است. این فرآیند نه تنها به کاهش وزن محصولات کمک میکند، بلکه با توجه به استحکام مناسب و قابلیت بازیافت، نقش مهمی در توسعه تولید پایدار و بهینه ایفا مینماید. در ادامه به بررسی جامع ریخته گری منیزیم، مزایا، معایب و کاربردهای آن پرداخته خواهد شد.

دایکاست منیزیم چیست؟

دایکاست منیزیم فرآیند تولیدی است که در آن منیزیم مذاب به داخل قالب تزریق میشود تا از این طریق، قطعاتی ساخته شوند. این فرآیند مشابه سایر فرآیندهای ریخته گری دایکست است که در آن ماده مایع داخل یک حفره ریخته شده و شکل محصول مورد نظر را به خود میگیرد. خود حفره، شکل محصول نهایی است. در ریخته گری منیزیم، آلیاژهای منیزیم یا در دستگاه دایکاست یا در کورهای جداگانه ذوب میشوند.

سپس ماده مذاب ریخته شده و اجازه داده میشود تا در قالب سرد شده و شکل بگیرد (ریختهگری تحت نیروی جاذبه) یا با فشار هیدرولیکی به داخل قالب رانده شده و تحت فشار بالا نگه داشته میشود (دایکاست تحت فشار). بعد از گذشت زمان کافی، ماده مذاب شکل محصول مورد نظر را به خود گرفته و جامد خواهد شد، سپس قالب باز میشود و قطعه به صورت اتوماتیک یا دستی خارج میشود.

مشخصات آلیاژهای منیزیم

| آلیاژ منیزیم | چگالی | مقاومت تسلیم | ازدیاد طول | مدول الاستیسیته | دمای ذوب |

| AZ91D | 1.81 g/cm3 | 160 مگاپاسکال | 3% | 45 GPa | 468 تا 596 سلسیوس |

| AZ91HP | 1.81 g/cm3 | 160 مگاپاسکال | 3% | 45 GPa | 468 تا 596 سلسیوس |

| AM60B | 1.80 g/cm3 | 130 مگاپاسکال | 8% | 45 GPa | 540 تا 615 سلسیوس |

مزایای ریخته گری منیزیم

دایکاست منیزیم دارای مزایای متعددی است. به برخی از آنها در این قسمت اشاره کردهایم و در ادامه به صورت مفصلتر، توضیحاتی را ارائه داده ایم.

- مقاومت در برابر خوردگی

- وزن سبک

- قابلیت بازیافت

- نسبت استحکام به وزن، بالاست

- منابع فراوانی از این ماده وجود دارد

- نسبت سختی به وزن خوب

- مقاومت در برابر حرارت فولاد

مقاومت در برابر خوردگی

قطعات تولید شده در ریخته گری منیزیم، مانند قطعات ساخته شده از AZ91HP، به دلیل لایه اکسیدی که روی سطحشان تشکیل میشود در محیطهای خشک به طور طبیعی مقاوم در برابر خوردگی هستند. این لایه اکسیدی به خاطر واکنش منیزیم با اکسیژن موجود در هوا به وجود میآید.

هرچند منیزیم به خوردگی گالوانیکی حساس است، مقاومت طبیعی آن در برابر خوردگی، این ماده را برای استفاده در محیطهای خشک و خورنده مانند صنایع خودرو، الکترونیک و تجهیزات ورزشی مناسب میسازد.

وزن سبک

یکی دیگر از مزایای قطعات تولید شده در دایکاست منیزیم، وزن سبک آنهاست. چگالی آلیاژهای منیزیم حدود 1.8 گرم بر سانتیمتر مکعب است که آن را به یکی از سبکترین فلزات مناسب برای کاربردهای ساختاری تبدیل میکند. در مقایسه با سایر فلزات سبک مانند آلومینیوم (چگالی 2.7 گرم بر سانتیمتر مکعب) و تیتانیوم (چگالی 4.5 گرم بر سانتیمتر مکعب)، منیزیم مزیت وزن قابل توجهی دارد. چگالی پایین آن باعث میشود در کاربردهایی که وزن اهمیت دارد، به ویژه در صنعت هوافضا، گزینهای عالی باشد.

قابلیت بازیافت

منیزیم به راحتی بازیافت میشود، اگرچه گرد و غبار منیزیم میتواند باعث تحریک ریه و آلودگی شود. با این حال، سازگاری محیطی این فلز آن را به گزینهای عالی برای کاهش تاثیرات زیستمحیطی و برای تولیدکنندگانی که به دنبال فرایندهای سازگار با محیط زیست هستند، تبدیل میکند.

نسبت استحکام به وزن، بالاست

قطعات تولید شده در دایکاست منیزیم نسبت استحکام به وزن بالایی دارند. این ویژگی آنها را برای استفاده در صنایعی که کاهش وزن و استحکام اهمیت زیادی دارد، مانند صنعت خودرو و دوچرخهسازی، ایدهآل میسازد. استحکام تسلیم آلیاژهای منیزیم معمولا بین 21 تا 460 مگاپاسکال است. بسته به نوع آلیاژ، استحکام منیزیم مشابه آلیاژهای آلومینیوم است که یکی دیگر از فلزات محبوب با نسبت استحکام به وزن بالا است.

منابع فراوان ماده

منیزیم پنجمین فلز فراوان روی زمین پس از آلومینیوم، آهن، کلسیم و سدیم است. فراوانی آن همراه با محبوبیتش در فرایندهای ریختهگری غیرآهنی به این معنی است که این فلز به راحتی قابل دسترسی است.

نسبت سختی به وزن خوب

یکی دیگر از مزایای منیزیم نسبت سختی به وزن بالای آن است. نسبت سختی به وزن یا همان سختی ویژه، نسبت مدول الاستیسیته ماده به چگالی آن است. نسبت سختی به وزن بالای منیزیم یعنی میتوان با وزن بسیار کمتر ماده، سختی مشابه آلومینیوم یا فولاد را به دست آورد.

نسبت سختی به وزن خوب منیزیم باعث میشود آلیاژهای آن در برابر تغییر شکل الاستیک مقاوم باشند و این ویژگی دایکاست منیزیم برای کاربردهایی که نیاز به حداقل تغییر شکل دارند، عالی است.

مقاومت در برابر حرارت فولاد

برخلاف آلومینیوم که با فولاد واکنش میدهد، منیزیم میتواند در کورههای فولاد مقاوم در برابر حرارت، ذوب شود. علاوه بر این، مقاومت حرارتی آلیاژهای منیزیم، به ویژه رسانایی حرارتی بالای آنها (~150 وات بر متر کلوین)، باعث میشود این فلز برای دفع حرارت بسیار مناسب باشد. این ویژگی باعث میشود منیزیم برای قطعاتی که تحت دمای بالا (150 تا 200 درجه سانتیگراد) قرار دارند، مانند قطعات صنعت خودرو یا الکترونیک، گزینهای عالی باشد.

معایب دایکاست منیزیم

ریخته گری منیزیم همچنین معایبی دارد که شامل موارد زیر میشود:

- پایداری

- فرآیندهای پس از تولید

- هزینههای تولید

پایداری

قطعات تولید شده در دایکاست منیزیم، نسبت به قطعات مشابه ساخته شده از آلومینیوم پایداری کمتری دارند. در حالی که منیزیم نسبت استحکام به وزن و سختی به وزن بالایی دارد، اعمال فشار به قطعات منیزیمی ممکن است باعث خمیدگی آنها شود. اما همین نیرو ممکن است روی قطعات آلومینیومی چنین رفتاری نشان ندهد.

فرآیندهای پس از تولید

برای به دست آوردن ابعاد دقیق و ظاهر مطلوب، اغلب نیاز به انجام عملیات پس از تولید وجود دارد. این عملیات شامل جدا کردن قسمتهای اضافی و احتمالا برش تکهای اضافی اطراف قطعه، عملیات سطحی مانند سندبلاست یا پوشش پودری، آبکاری، عملیات حرارتی و غیره است.

هزینههای تولید

دستگاههای مورد نیاز برای دایکاست منیزیم میتوانند گرانقیمت باشند. همین هزینه بالای تجهیزات دلیل اصلی است که بسیاری از شرکتها عملیات تولید خود را به کارشناسان صنعتی مانند شرکت ایران برنز استیل برونسپاری میکنند. علاوه بر این، هزینه تولید آلیاژهای منیزیم از سایر فلزات سبک رایج مانند روی یا مس بالاتر است، زیرا تولید منیزیم خالص و آلیاژهای آن نیازمند فرآیندهای تصفیهای پیچیدهتر است.

کاربردهای دایکاست منیزیم

ریخته گری منیزیم گزینهای جذاب برای ساخت هر نوع محصولی هستند که در آن کاهش وزن اهمیت بالایی دارد. برخی از کاربردهای این قطعات عبارتند از:

- قطعات خودرو

- فریم دوچرخه

- تجهیزات ورزشی

- الکترونیک مصرفی

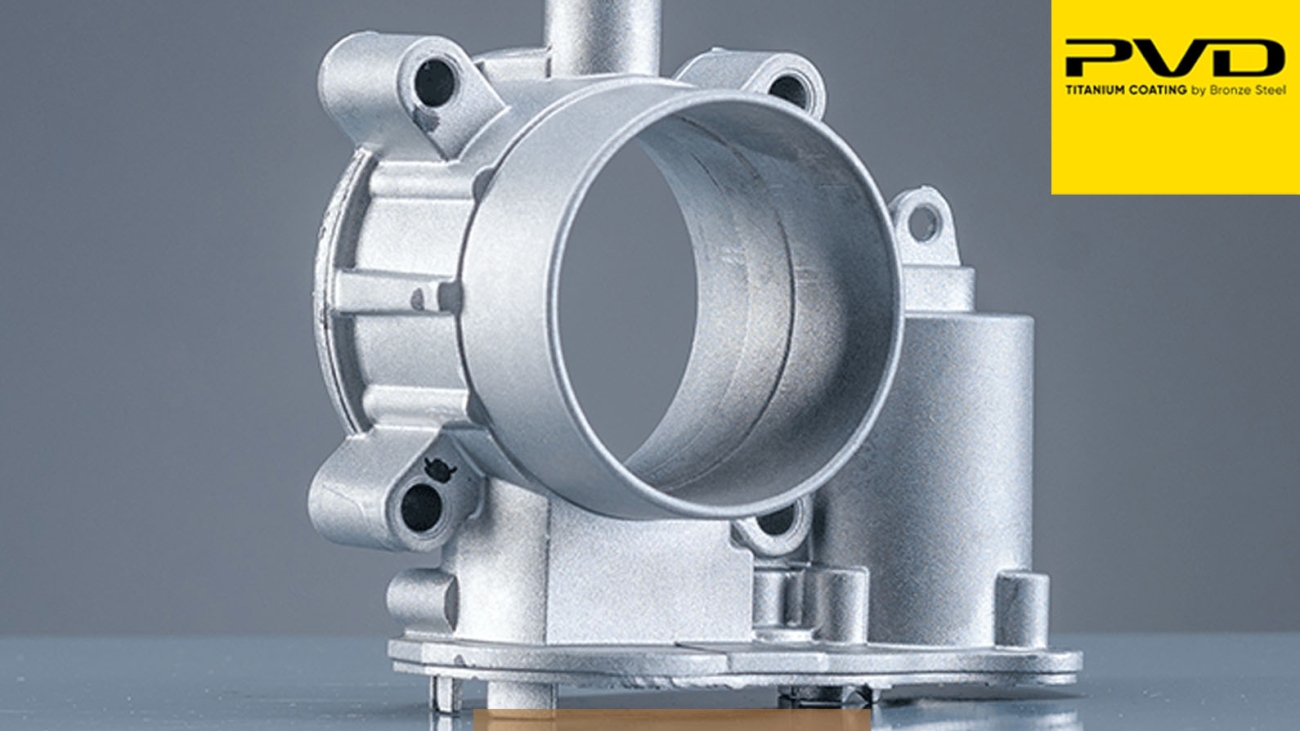

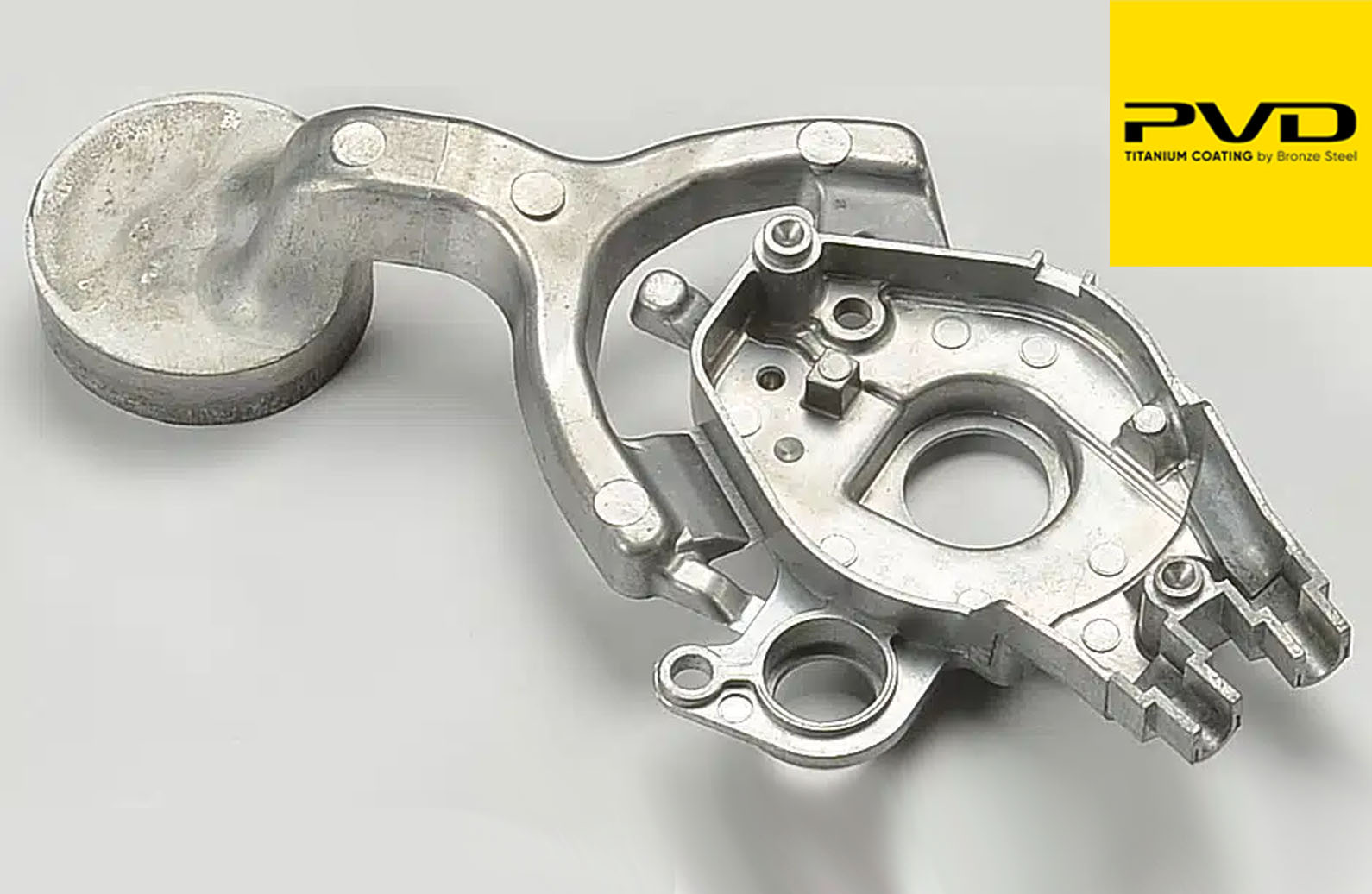

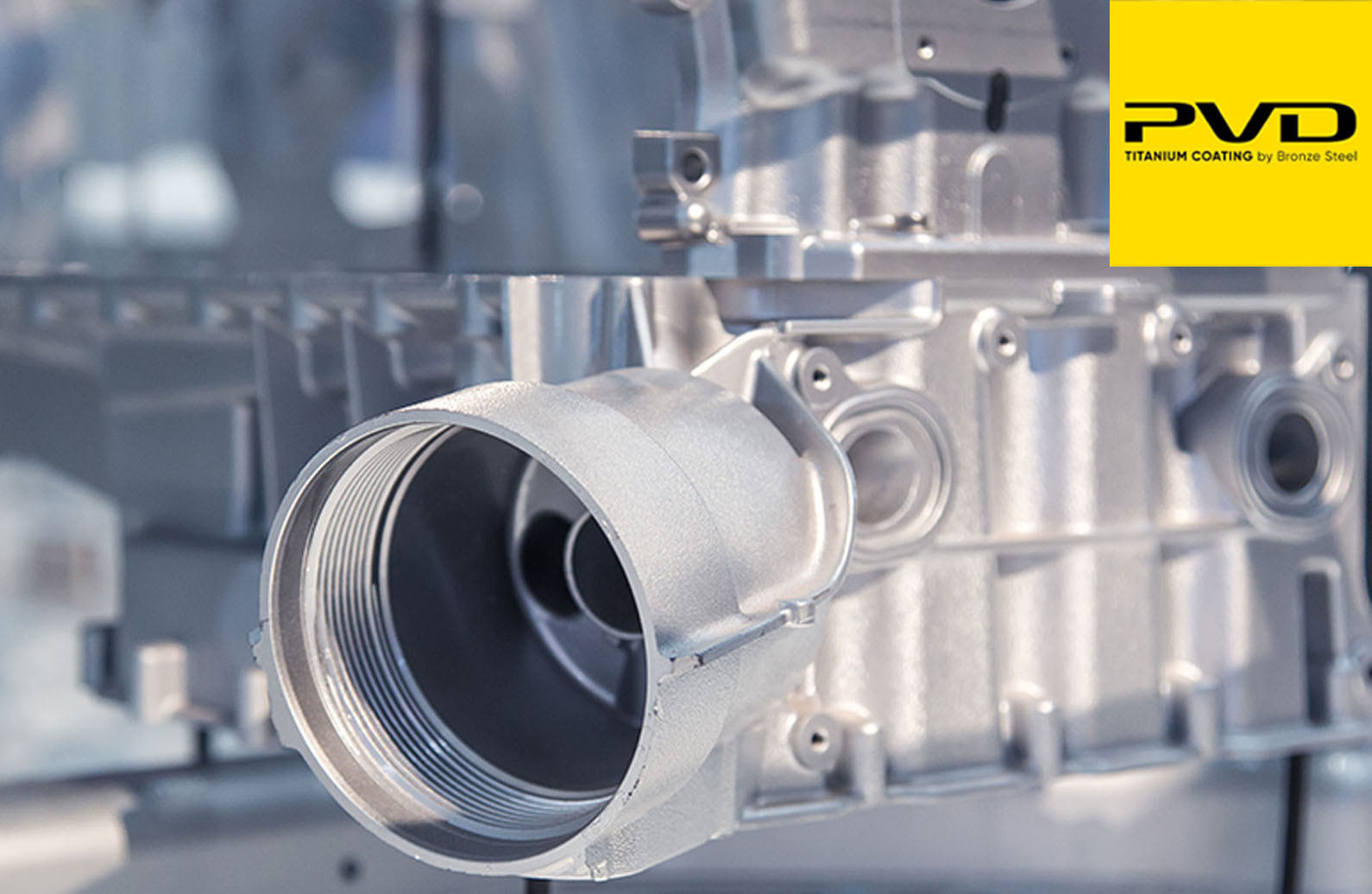

قطعات خودرو

دایکاست منیزیم در تولید قطعات خودرو مانند چرخ، گیربکس، ستون فرمان، فریم صندلی، پوشش مخزن سوخت و غیره کاربرد دارد. وزن سبک، نسبت استحکام به وزن بالا و خاصیت جذب ارتعاش منیزیم همراه با مقاومت حرارتی تا 200 درجه سانتیگراد، این فلز را به گزینهای عالی برای قطعات خودرو تبدیل کرده است. آلیاژ AZ91D معمولترین آلیاژ منیزیم مورد استفاده در دایکاست خودرو است.

فریم دوچرخه

یکی دیگر از کاربردهای رایج دایکاست منیزیم، فریمهای سبک و با عملکرد بالا برای دوچرخهها است. قطعات سبک ساخته شده از آلیاژهای منیزیم باعث افزایش تحرک و قابلیت مانور دوچرخهها، به ویژه دوچرخههای مسابقهای میشوند، در حالی که خاصیت جذب ارتعاش آنها باعث جذب شوکهای وارد شده میگردد.

تجهیزات ورزشی

تجهیزات ورزشی مانند چوبهای گلف، راکتهای تنیس و کمانهای تیراندازی نیز میتوانند از دایکاست منیزیم ساخته شوند. آلیاژهای منیزیم گزینهای عالی برای این محصولات هستند زیرا وزن سبک و استحکام آنها باعث افزایش تحرک ورزشکاران حرفهای، سهولت استفاده برای کسانی که نمیتوانند تجهیزات سنگین را مدیریت کنند و حفظ عملکرد مورد نظر میشود.

الکترونیک مصرفی

دایکاست منیزیم در تولید قطعات الکترونیکی مصرفی نیز کاربرد دارد. این قطعات شامل قابها و محفظههای دوربینها و تجهیزات مخابراتی است. همچنین میتوان از آن برای محفظههای تلویزیون، تلفن همراه و کامپیوتر به دلیل مقاومت حرارتی و قابلیت دفع حرارت استفاده کرد.

ریخته گری منیزیم به چه روشهایی انجام میشود؟

در دایکست منیزیم دو روش اصلی وجود دارد: دایکست محفظه گرم و دایکست محفظه سرد. در روش محفظه گرم، فلز مذاب در یک کوره بسته قرار دارد و با فشار هیدرولیکی مستقیما به داخل قالب تزریق میشود. این روش سریعتر است و زمان چرخه کمتری دارد چون کوره و قالبگیری در یک دستگاه ادغام شدهاند و نیازی به جابهجایی فلز مذاب نیست. همچنین به دلیل استفاده از گاز محافظ، فلز کمتر در معرض اکسید شدن قرار میگیرد. این روش بیشتر برای فلزاتی با نقطه ذوب پایین مناسب است ولی به دلیل ویژگیهای خاص، میتوان با این روش دایکست منیزیم را نیز انجام داد.

روش محفظه سرد شامل ذوب فلز در کورهای جداگانه و سپس ریختن آن به محفظه تزریق است. این روش برای فلزاتی با نقطه ذوب بالاتر، مانند منیزیم، مناسبتر است. هزینه نگهداری این روش کمتر است اما زمان تولید طولانیتر است و گاهی کیفیت قطعات پایینتر میآید چون گازهای محبوس شده ممکن است در قطعه باقی بمانند.

با توجه به نقطه ذوب بالای منیزیم، بیشتر تولیدکنندگان ترجیح میدهند از روش محفظه سرد استفاده کنند چون ماشینآلات دایکست محفظه گرم برای منیزیم گران و پرهزینه است. به طور کلی، انتخاب روش ریخته گری منیزیم بستگی به حجم تولید، هزینه، و کیفیت مورد نیاز قطعات دارد.

سخن آخر

فرآیند دایکاست منیزیم با بهرهگیری از ویژگیهای منحصربهفرد منیزیم مانند چگالی پایین، مقاومت حرارتی بالا، قابلیت بازیافت و نسبت استحکام به وزن مطلوب، به عنوان راهکاری نوین و مؤثر در تولید قطعات سبک و مقاوم شناخته میشود. این فرآیند، علیرغم برخی چالشها مانند هزینههای تولید بالا و نیاز به فرآیندهای پس از تولید، در صنایعی که کاهش وزن و افزایش کارایی اهمیت زیادی دارد، از جمله صنعت خودرو، هوافضا، الکترونیک و تجهیزات ورزشی، نقش کلیدی ایفا میکند. با توجه به مزایای زیستمحیطی و عملکردی این فناوری، ریخته گری منیزیم میتواند در راستای توسعه پایدار و ساخت محصولات با کیفیت و کارآمد، سهم بسزایی داشته باشد.