اگر فکر میکنید ریختهگری فلزات فقط با قالبهای فلزی و تجهیزات سنگین ممکن است، وقت آن است با دایکاست با قالب گچی آشنا شوید. این روش، ترکیبی هوشمندانه از دقت، سادگی و هزینه پایین را ارائه میدهد و برای ساخت قطعات پیچیده با جزئیات بالا، عالی است. ریخته گری با قالب گچی، یک گزینه ایدهآل برای تولید محدود، نمونهسازی و حتی کارهای هنری، بیدردسر و دقیق است.

دایکاست با قالب گچی چیست؟

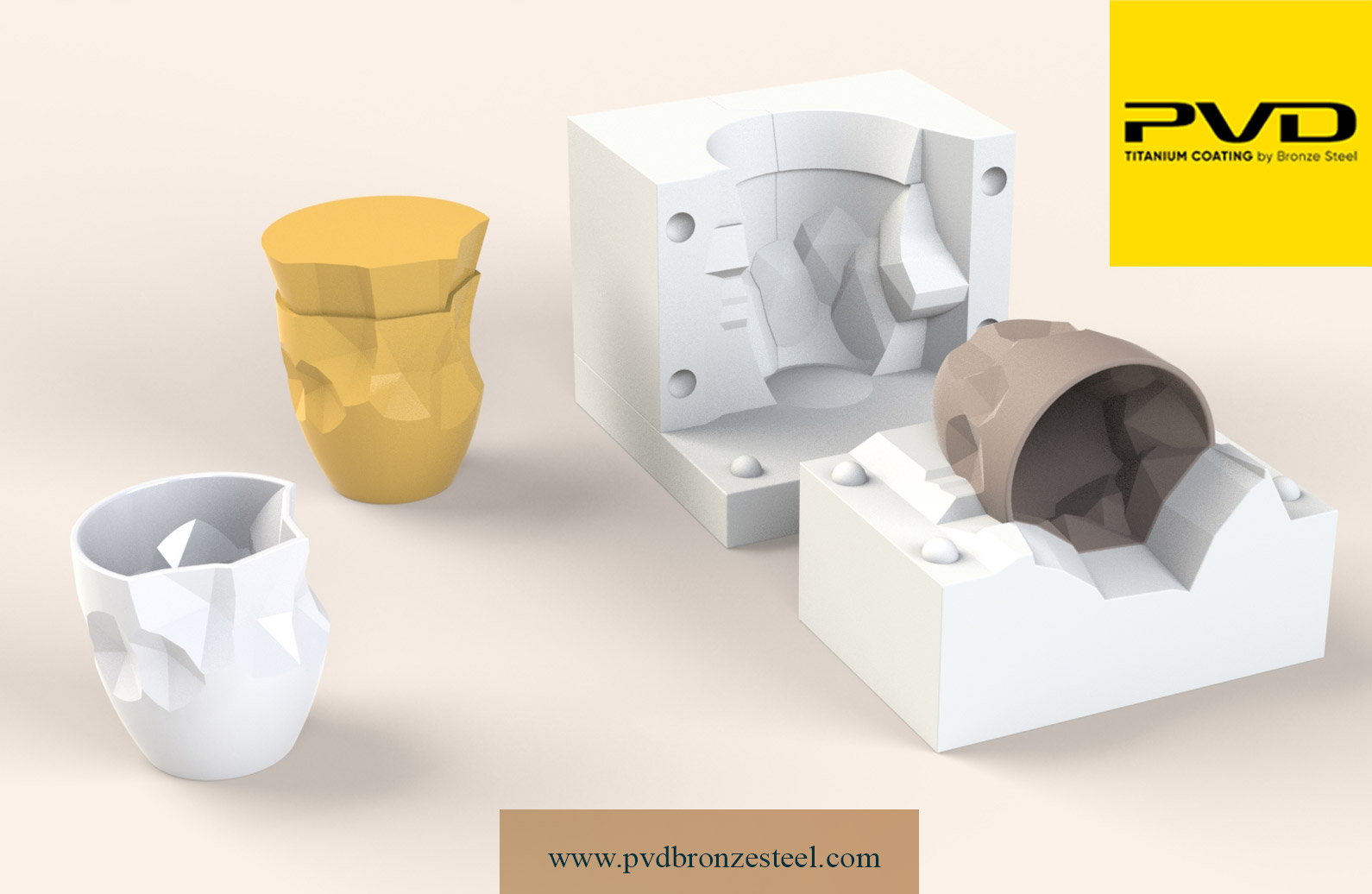

ریخته گری با قالب گچی، که میتواند به صورت دستی یا صنعتی انجام شود، فرآیندی است برای ساخت قطعات فلزی. در این روش، قالبی از جنس گچ ساخته میشود که دور نمونهای از قطعه اصلی ریخته میشود. این قطعه از فوم پلاستیکی یا موم ساخته شده است. سپس نمونه اصلی در داخل قالب گچی میسوزد و فضای خالی ایجادشده با فلز مذاب پر خواهد شد تا شکل دقیقی از نمونه اصلی به دست آید.

دایکاست با قالب گچی با چه نامهای دیگری شناخته میشود؟

این روش به نامهای ریخته گری پلاستر یا گچی نیز شناخته میشود. تفاوت اصلی آن با روشهای رایجتر این است که قالب از گچ ساخته میشود، نه خاک نسوز یا سرامیک.

ریخته گری گچی از چه زمانی وجود دارد؟

دایکاست با قالب گچی تاریخی چند هزار ساله دارد و اولین نمونههای آن به تمدنهای باستانی بینالنهرین و سومر بازمیگردد. این تکنیک به تدریج توسط هنرمندان مصر باستان، یونان و روم بهبود یافت.

این روش ریختهگری در دوران قرون وسطی کمتر مورد استفاده قرار میگرفت، اما در قرون پانزدهم و شانزدهم بار دیگر توسط هنرمندان اروپایی احیا شد. با پیشرفت تکنولوژی و علوم مواد در قرن نوزدهم، این روش صنعتیتر شد و در صنایع پیشرفتهای مثل هوافضا، خودرو و پزشکی کاربرد یافت.

فرایند دایکاست گچی چگونه است؟

ابتدا نمونههای اصلی از طریق برش، قالبگیری یا چاپ سهبعدی ساخته میشوند. برای تولید در تیراژ بالا، معمولاً قالبی از فولاد ساخته میشود تا موم در آن ریخته شود. چاپ سهبعدی موم به ساخت اشکال پیچیدهتر کمک میکند.

نمونه اصلی باید شامل کانالهای ورودی، مخازن و مسیرهای خروج گاز باشد تا قالب نهایی یکپارچه و آماده برای ریختن فلز باشد.

گاهی چند نمونه به یکدیگر متصل میشوند و ساختاری شبیه درخت موم تشکیل میدهند. سپس این ساختار با مخلوط گچ یا گچ-سیلیکا پوشانده شده و درون قالبی قرار میگیرد تا سخت شود. سپس قالب به آرامی گرم میشود تا رطوبت داخل آن تبخیر شود.

در مرحله سوختن دایکاست با قالب گچی، قالب گچی حرارت داده میشود تا موم یا پلاستیک داخل آن ذوب شده و خارج شود، به طوری که حفره دقیقی از نمونه اصلی باقی بماند. سپس فلز مذاب درون این حفره ریخته میشود و پس از سرد شدن، قالب شکسته شده و قطعه فلزی بیرون آورده میشود.

در مرحله آخر ریخته گری با قالب گچی، بخشهای اضافی مانند کانالها و مسیرهای گاز از قطعه جدا شده و ممکن است نیاز به پرداخت و ماشینکاری داشته باشد.

دایکاست گچی با روشهای دیگر چه تفاوتهایی دارد؟

این روش تا حد زیادی مشابه ریخته گری دقیق است، با این تفاوت که قالب از گچ ساخته میشود و به همین دلیل مقاومت کمتری دارد و فقط برای فلزات با نقطه ذوب پایین مناسب است.

در ریختهگری ماسهای نیز قالبی از ماسه فشرده یا چسبخورده استفاده میشود که میتواند فلزات با هر نقطه ذوبی را بپذیرد اما دقت و تکرارپذیری آن معمولاً پایینتر است. ریخته گری دایکست از قالبهای فلزی استفاده میکند که قابلیت تولید انبوه با کیفیت بالا را دارند.

اهمیت دایکاست با قالب گچی در صنعت چیست؟

ریخته گری با قالب گچی روشی نسبتاً ساده و کمهزینه است که میتواند نتایجی با کیفیت بالا و مشابه روشهای پیشرفتهتر ارائه دهد. موفقیت این روش تا حد زیادی به اجرای دقیق الگو، طراحی مناسب برای جریان فلز و قالبگیری، و کنترل مؤثر شرایط پر شدن قالب بستگی دارد.

اگرچه هزینه آن اندکی کمتر از ریختهگری با قالب نسوز است، اما از نظر کیفیت، نتایج بهدستآمده بسیار نزدیک و قابل مقایسهاند. این فرایند با هزینه راهاندازی و پیچیدگی کمتر، امکان تولید قطعات فلزی دقیق را در دماهای پایین فراهم میکند. همچنین، نسبت به ریختهگری ماسهای برای تولید در مقیاس متوسط مناسبتر است و قطعاتی با دقت بالا، جزئیات ظریفتر، و سطحی صافتر تولید میکند.

کاربردهای دایکاست با قالب گچی در چه حوزههایی است؟

ریخته گری گچی یک روش تولید با دقت بالا است که بهویژه برای ساخت قطعات پیچیده و با ارزش بالا از آلیاژهای با نقطه ذوب پایین مناسب است. این روش در بخشهای مختلف صنعتی کاربرد دارد؛ جایی که ترکیبی از تحمل هزینه بالاتر، اشکال پیچیده، قطعات با جزئیات ظریف و حجم تولید نسبتاً پایین مورد نیاز است.

از جمله کاربردهای دایکاست گچی میتوان به تولید محصولات پزشکی و هوافضا، تجهیزات صنعتی پیچیده، ساخت ماهواره، آثار هنری و تجهیزات ورزشی و مسابقهای پیشرفته اشاره کرد.

کیفیت قطعات ریختهگری شده چگونه است؟

کیفیت واژهای است که تفسیر آن بسته به نتایج مورد انتظار و ویژگیهای حیاتی قطعه میتواند متفاوت باشد. با این حال، محصولات حاصل از ریخته گری با قالب گچی، در صورت تولید صحیح، عموماً از کیفیت بالایی برخوردارند.

در این روش زبری سطح معمول حدود ۰٫۹ تا ۱٫۰ Ra است؛ برای مقایسه، در ریختهگری تحت فشار این مقدار بین ۰٫۸ تا ۰٫۹ Ra است. ضخامتهای دیواره حدود ۱٫۵ میلیمتر است و در بخشهای موضعی و کوتاه، ضخامتهایی تا ۰٫۵ میلیمتر نیز در آلیاژهایی با ویسکوزیته پایین در حالت مذاب امکانپذیر است.

در صورت کنترل دقیق دایکاست با قالب گچی، دقت و تکرارپذیری در قطعات کوچک میتواند بهتر از ۰٫۱ میلیمتر باشد. در فرایندهایی که به خوبی مدیریت و اجرا میشوند، بازده تولید باید به نزدیکی ۱۰۰٪ برسد. نرخ تولید در این روش میتواند تا ۱۰ قطعه در ساعت به ازای هر نفر نیروی کار برسد، البته این میزان بیشتر در فرآیندهای پایدار و تثبیتشده قابل دستیابی است.

طول عمر قطعات تولید شده با دایکاست گچی چقدر است؟

دوام قطعات ریختهگری شده با قالب گچی به طراحی، شرایط استفاده و جنس ماده بستگی دارد. اگر قطعه از متریالی مناسب با کاربرد خاص ساخته شود، قطعات فلزی میتوانند عمر مفید چندین دهه داشته باشند. نمونههایی مانند جواهرات و سلاحهای چند هزار ساله که هنوز قابل استفادهاند، نشاندهنده طول عمر طولانی هستند!

با این حال، اگر در دایکاست با قالب گچی بارهای وارد بر قطعه بیش از ظرفیت طراحی آن باشد، احتمال شکست سریع یا خستگی مواد در هر زمانی وجود دارد. همچنین، در صورتی که شرایط شیمیایی محیط؛ مانند حملات اسیدی، قلیایی یا اکسیداسیونی بیشتر از مقاومت فلز باشد، عمر مفید قطعه کوتاهتر خواهد شد.

قالب گچی چگونه ساخته میشود؟

پس از آمادهسازی الگو به همراه راهگاهها، تغذیهکنندهها و خروجیهای گاز، ساخت قالب گچی برای ریختهگری شامل مراحل زیر است. این مراحل مربوط به آمادهسازی یک قطعه منفرد میباشند:

-

قرار دادن الگو داخل فریم یا فلاسک قالبگیری

فریم باید بهاندازهای باشد که نه تنها الگو را در خود جای دهد، بلکه فضای کافی برای ضخامت مناسب گچ نیز فراهم کند.

-

ترکیب گچ با آب مطابق دستور سازنده

گچ را در ظرفی تمیز با مقدار مشخصی از آب مخلوط کرده و آنقدر هم بزنید تا به بافتی یکنواخت و بدون گلوله تبدیل شود.

-

ریختن مخلوط گچ در فلاسک اطراف الگو

در این مرحله از دایکاست با قالب گچی، گچ را بهآرامی و پیوسته درون فلاسک بریزید تا از ایجاد حبابهای هوا جلوگیری شود و شکلگیری قالب بهدرستی انجام گیرد.

-

لرزش دادن فلاسک با میز یا وسیله ویبره

با لرزاندن فلاسک، هوای محبوسشده در گچ یا اطراف الگو آزاد شده و به سطح میآید، که این کار موجب میشود سطح داخلی قالب صافتر و دقیقتر باشد.

-

صبر برای سخت شدن گچ

بسته به نوع گچ و ضخامت قالب، زمان لازم برای خشک و سخت شدن ممکن است چند ساعت طول بکشد.

-

سوزاندن الگو با قرار دادن قالب در کوره

پس از سفت شدن کامل، قالب را در کوره قرار دهید تا الگو (معمولاً از موم یا پلاستیک) با حرارت از بین رفته و فضای خالی آن باقی بماند.

-

پیشگرم کردن قالب پیش از دایکاست با قالب گچی

پیش از ریختن فلز مذاب، قالب باید تا دمایی برابر یا بالاتر از دمای فلز گرم شود تا از شوک حرارتی جلوگیری شده و کیفیت قطعه نهایی بهبود یابد.

مزایای ریخته گری با قالب گچی چیست؟

دایکاست گچی چندین مزیت مهم دارد که عبارتند از:

- این روش میتواند با دقت بالا، جزئیات پیچیده و اشکال ظریف را به خوبی بازتولید کند، به شرط اینکه فرایند به درستی انجام شود.

- کیفیت سطح قطعات به حدی خوب است که نیاز به پرداختهای سخت و زمانبر بعد از ریختهگری کاهش مییابد.

- امکان استفاده از طیف گستردهای از فلزات و آلیاژهای با نقطه ذوب پایین مانند آلومینیوم، برنز، منیزیم، سرب خشک، برنج، فلزات گرانبها و آلیاژهای سربی مثل پیتِر وجود دارد.

- گچ مواد ارزانی است و در صورت خرد شدن میتوان آن را مجدداً استفاده کرد که باعث کاهش هزینه مواد میشود.

- دایکاست با قالب گچی برای تولید در حجمهای کم تا متوسط مقرونبهصرفه است، زیرا نیازی به قالبهای پرهزینه ندارد و مهارتهای لازم با تجربه و آموزش متوسط قابل کسب است.

- طراحان آزادی عمل زیادی دارند و میتوانند قطعات پیچیده و سفارشی را بدون محدودیتهای هندسی یا جزئیات ظریف که در سایر روشهای ریختهگری وجود دارد، بسازند.

معایب ریخته گری گچی چیست؟

ریخته گری با قالب گچی همچنین معایبی دارد که باید در نظر گرفت:

- برای آلیاژهای با نقطه ذوب بالا مانند فولاد ضدزنگ یا تیتانیوم مناسب نیست.

- قالبهای گچی نسبت به برخی انواع قالبها شکنندهتر و حساستر هستند.

- برای قطعات سنگینتر از حدود ۳۰ تا ۴۰ کیلوگرم به سختی قابل استفاده است و ساخت قالبهای بزرگ نیازمند مهارت و دقت بالایی است.

- دایکاست با قالب گچی، نسبت به برخی روشهای دیگر ریختهگری نیاز به کار و مهارت بیشتری دارد و فرایند نسبتاً زمانبر است.

- قالب گچی بعد از جدا کردن قطعه شکسته میشود، بنابراین برای هر بار ریختن فلز باید قالب جدید ساخته شود.

- هرچند کیفیت سطح میتواند خوب باشد، اما این کیفیت بسته به کیفیت قالب و عملیات پس از ریختهگری متغیر است.

- احتمال ایجاد تخلخل یا حبس هوا در قطعه نهایی وجود دارد و اگر کانالهای ریختن و خروج گاز به درستی طراحی نشوند، جریان فلز ممکن است دچار مشکل شود.

- این روش برای فلزات با استحکام بالا یا عملکرد ویژه مناسب نیست، چون قالبها نمیتوانند دماهای بسیار بالا را تحمل کنند.

- اگرچه سطح قطعات معمولاً خوب است، اما برای رسیدن به کیفیت نهایی اغلب نیاز به عملیات تکمیلی مانند سنگزنی، صیقل دادن یا ماشینکاری وجود دارد.

نتیجهگیری

ریخته گری با قالب گچی یکی از روشهای قدیمی و موثر ساخت قطعات فلزی با دقت بالا و جزئیات ظریف است که بهخصوص برای فلزات با نقطه ذوب پایین کاربرد فراوانی دارد. این روش با هزینه نسبتاً کم، امکان تولید قطعات پیچیده در حجمهای کم تا متوسط را فراهم میکند و برای صنایعی مانند هوافضا، جواهرسازی، پزشکی و خودرو بسیار مناسب است.

هرچند محدودیتهایی مانند شکنندگی قالب، عدم امکان استفاده برای فلزات با نقطه ذوب بالا و نیاز به مهارت قابل توجه در اجرای فرایند وجود دارد، اما با رعایت اصول فنی و مهندسی، میتوان در دایکاست با قالب گچی قطعات با کیفیت سطح عالی و دقت ابعادی مطلوب تولید کرد. بهطور کلی، ریخته گری گچی گزینهای اقتصادی و دقیق برای تولید قطعات سفارشی و با جزئیات بالا است که در بسیاری از کاربردهای تخصصی همچنان جایگاه ویژهای دارد.