در دنیای پیشرفته صنعت و مهندسی مواد، انتخاب روش مناسب برای پوششدهی فلزات نقشی کلیدی در افزایش دوام، زیبایی و عملکرد قطعات ایفا میکند. دو روش رایج و پرکاربرد در این حوزه، آبکاری حرارتی و الکتروشیمیایی هستند که هر یک با ویژگیها، مزایا و محدودیتهای خاص خود، کاربردهای گستردهای را در صنایع مختلف یافتهاند.

بررسی دقیق تفاوتها و نقاط قوت این دو فرآیند نه تنها به درک بهتر ماهیت هر روش کمک میکند، بلکه راهنمایی ارزشمند برای انتخاب بهینهترین تکنولوژی پوششدهی در پروژههای صنعتی و تحقیقاتی به شمار میآید. در این نوشتار، با تمرکز بر پارامترهای کلیدی همچون دمای عملیات، کنترل ضخامت، کیفیت پوشش و مصرف انرژی، به مقایسهای جامع و علمی بین آبکاری الکتروشیمیایی و حرارتی خواهیم پرداخت.

| پارامتر | آبکاری حرارتی | آبکاری الکتروشیمیایی |

| دمای عملیات | بسیار بالا (معمولاً 800 تا بیش از 1200 درجه سانتیگراد) | دمای محیط یا پایین (20 تا 60 درجه سانتیگراد) |

| ماهیت فرآیند | رسوب بخار یا ذرات فلزی در دمای بالا | رسوب یونهای فلزی با جریان الکتریکی در محلول الکترولیت |

| کنترل ضخامت پوشش | تقریبی و غیر دقیق؛ ضخامت بیشتر (چند ده میکرون تا میلیمتر) | دقیق و قابل تنظیم؛ ضخامت از نانومتر تا چند میکرون |

| کیفیت پوشش | چسبندگی قوی، ضخیم و مقاوم به سایش و حرارت؛ ممکن است ناهموار | یکنواخت، صاف و براق؛ چسبندگی مناسب ولی کمتر از حرارتی |

| ظاهر پوشش | ممکن است ناهموار و دارای نقصهای سطحی | صاف، براق و زیبا |

| مصرف انرژی | بسیار بالا به دلیل دمای بالا و تجهیزات حرارتی | پایین و بهینه، انرژی فقط برای جریان الکتریکی مصرف میشود |

| تأثیر بر زیرلایه | ممکن است تغییرات ساختاری و مکانیکی ایجاد کند | بدون تأثیر حرارتی و تغییر خواص زیرلایه |

| کاربردهای معمول | پوششهای ضخیم مقاوم به سایش، حرارت و خوردگی | پوششهای ظریف، زیبایی، افزایش مقاومت خوردگی، قطعات حساس به حرارت |

| نیاز به پسدرمان | معمولاً نیاز به پرداخت سطحی و اصلاح پس از پوشش | گاهی نیاز به حرارتدهی ملایم یا عملیات تکمیلی |

تعریف روشهای استفاده شده در آبکاری حرارتی و الکتروشیمیایی

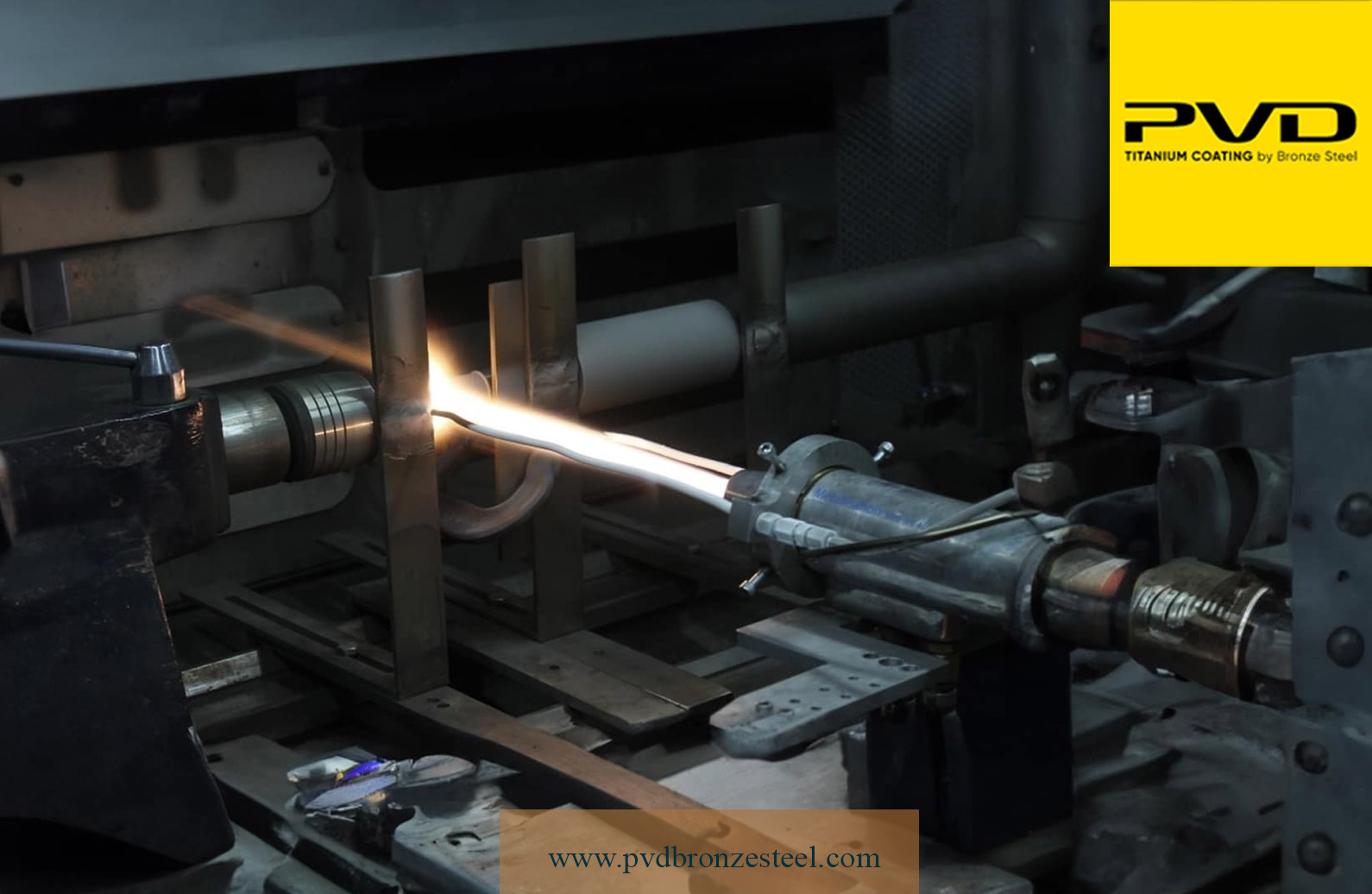

آبکاری حرارتی (Thermal Coating)

در این روش، فلز پوششی به صورت بخار یا ذرات ریز در دمای بسیار بالا (معمولاً بالاتر از 800 درجه سانتیگراد) روی سطح زیرین رسوب میکند. این فرآیند شامل واکنشهای شیمیایی و فیزیکی است که باعث اتصال قوی فلز پوششی به سطح قطعه میشود. آبکاری حرارتی معمولاً برای ایجاد پوششهای ضخیم، مقاوم در برابر سایش، خوردگی و حرارت استفاده میشود. نمونههای معمول این روش شامل پوششهای کروم و نیکل به صورت حرارتی است.

یکی از روشهای آبکاری حرارتی، آبکاری در خلا است.

آبکاری الکتروشیمیایی (Electroplating)

فرآیندی است که طی آن با استفاده از جریان الکتریکی، یونهای فلزی موجود در محلول الکترولیت روی سطح جسم زیرلایه به صورت یک پوشش فلزی یکنواخت و نازک رسوب میکنند. این روش در دمای محیط یا دمای پایینتر انجام میشود و امکان کنترل دقیق ضخامت پوشش و خواص سطحی وجود دارد. آبکاری الکتروشیمیایی معمولاً برای اهداف زیبایی، افزایش مقاومت به خوردگی، و بهبود خواص سطحی قطعات به کار میرود.

تفاوت دمای عملیات در آبکاری حرارتی و الکتروشیمیایی

دمای عملیات یکی از مهمترین عوامل تفاوت بین آبکاری الکتروشیمیایی و حرارتی است و نقش کلیدی در ویژگیهای پوشش نهایی و روند انجام فرآیند دارد.

دمای عملیات در آبکاری حرارتی

آبکاری حرارتی در دماهای بسیار بالا انجام میشود که معمولاً از 800 درجه سانتیگراد شروع شده و بسته به نوع فلز پوششی و زیرلایه تا بیش از 1200 درجه سانتیگراد هم میرسد. این دمای بالا باعث میشود فلز پوششی به حالت بخار یا ذرات ریز تبدیل شده و روی سطح قطعه رسوب کند.

در دمای بالا فلز پوششی و زیرلایه به صورت نیمهذوب یا واکنشدهنده فعال درمیآیند که باعث چسبندگی بسیار قوی و تشکیل پیوندهای فلزی یا آلیاژی میشود. پوششهای ایجاد شده معمولاً ضخیم، مقاوم در برابر سایش، خوردگی و حرارت هستند.

اما در دمای بالا ممکن است باعث تغییر در خواص مکانیکی و ساختار زیرلایه شود (مانند تردی یا تغییر فاز) و مصرف انرژی بسیار زیاد است. همچنین نیاز به تجهیزات تخصصی مقاوم به دما و شرایط خاص فرایندی است.

دمای عملیات در آبکاری الکتروشیمیایی

آبکاری الکتروشیمیایی معمولاً در دمای محیط یا دمای نسبتاً پایین (بین 20 تا 60 درجه سانتیگراد) انجام میشود. در این روش دما تأثیر کمتری روی چسبندگی و کیفیت پوشش دارد و بیشتر کنترل ضخامت و یکنواختی پوشش از طریق تنظیم جریان و زمان انجام میشود.

عملیات در دمای پایین باعث میشود هیچ تغییری در خواص زیرلایه ایجاد نشود و قطعات حساس به حرارت بدون آسیب پوشش داده شوند. همچنین مصرف انرژی پایینتر و ایمنی بیشتر در فرآیند دیده میشوند. امکان کنترل دقیق ضخامت پوشش و یکنواختی سطح نیز وجود دارد.

اما با این حال پوششها معمولاً نازکتر بوده و مقاومت کمتری نسبت به آبکاری حرارتی در برابر سایش و حرارت دارند. گاهی نیاز به پسدرمانهایی مانند حرارتدهی برای بهبود خواص پوشش وجود دارد.

فرق آبکاری حرارتی و الکتروشیمیایی در کنترل ضخامت پوشش

کنترل ضخامت پوشش یکی از مهمترین پارامترها در فرایندهای آبکاری است، زیرا ضخامت پوشش تأثیر مستقیمی بر خواص نهایی قطعه مانند مقاومت به خوردگی، سایش، زیبایی و دوام دارد. روشهای آبکاری حرارتی و الکتروشیمیایی از نظر کنترل ضخامت تفاوتهای قابل توجهی دارند.

کنترل ضخامت در آبکاری حرارتی

در آبکاری حرارتی، ضخامت پوشش عمدتاً به شرایط واکنش شیمیایی و مدت زمان قرار گرفتن قطعه در معرض بخار یا ذرات فلزی بستگی دارد. به دلیل دمای بسیار بالا و ماهیت فرآیند، کنترل دقیق و دقیق ضخامت دشوار است و معمولاً به صورت تقریبی انجام میشود.

ویژگیها و محدودیتها:

- ضخامت پوشش معمولاً در بازههای بزرگتر (مثلاً چند ده میکرون تا چند میلیمتر) قرار دارد.

- تغییرات ناخواسته در دما، سرعت جریان بخار فلزی یا موقعیت قطعه ممکن است باعث ناهماهنگی و ضخامتهای متفاوت در نقاط مختلف سطح شود.

- برای ضخامتهای بسیار بالا مناسب است و پوششهای ضخیم و مقاوم ایجاد میکند، اما دقت پایین در کنترل ضخامت دارد.

- به دلیل دمای بالا، امکان استفاده از سنسورهای دقیق در حین فرآیند محدود است و معمولاً ضخامت پوشش پس از انجام عملیات اندازهگیری و کنترل میشود.

کنترل ضخامت در آبکاری الکتروشیمیایی

آبکاری الکتروشیمیایی به دلیل ماهیت الکتریکی خود امکان کنترل بسیار دقیق ضخامت پوشش را فراهم میکند. ضخامت پوشش با تنظیم پارامترهای الکتریکی مانند شدت جریان (آمپر) و مدت زمان عبور جریان قابل کنترل است.

ویژگیها و مزایا:

- ضخامت پوشش میتواند از چند نانومتر تا چند میکرون دقیقاً تنظیم و یکنواخت اعمال شود.

- با تغییر شدت جریان و زمان، ضخامت پوشش قابل افزایش یا کاهش است.

- امکان استفاده از سیستمهای اتوماتیک کنترل ضخامت پوشش به کمک سنسورها و نرمافزارها وجود دارد.

- پوششهای یکنواخت و صاف با کنترل دقیق ضخامت ایجاد میکند که برای قطعات حساس و نیازمند ظرافت مناسب است.

- امکان تکرارپذیری بالا در تولید سری قطعات با ضخامت پوشش یکسان.

تفاوت آبکاری حرارتی و الکتروشیمیایی در کیفیت پوشش

کیفیت پوشش از جمله مهمترین معیارها در فرآیندهای آبکاری است و تعیینکننده دوام، عملکرد و ظاهر نهایی قطعه میباشد. آبکاری حرارتی و آبکاری الکتروشیمیایی هر دو به دلیل ماهیت و شرایط انجام، کیفیتهای متفاوتی در پوشش نهایی ایجاد میکنند.

کیفیت پوشش در آبکاری حرارتی

در آبکاری حرارتی، پوشش فلزی به واسطه دمای بسیار بالا و واکنشهای فیزیکی-شیمیایی روی سطح قطعه شکل میگیرد. به دلیل دمای بالا و ماهیت واکنش، پوشش معمولاً ضخیم و محکم است، اما ممکن است دارای نواقص سطحی باشد.

ویژگیهای کیفیت پوشش در روش حرارتی:

- چسبندگی قوی: در دمای بالا، فلز پوششی و زیرلایه به صورت نیمهذوب یا واکنشدهنده فعال شده و باعث تشکیل پیوندهای فلزی و حتی آلیاژی محکم میشود. این امر موجب چسبندگی بسیار بالا و پایداری پوشش در شرایط سخت میشود.

- ضخامت بالا و مقاومت مکانیکی: پوششهای حرارتی معمولاً ضخیم بوده و مقاومت بالایی در برابر سایش، ضربه و خوردگی دارند. این پوششها برای محیطهای پرتنش و دماهای بالا بسیار مناسباند.

- ناهمواری و ناهمگنی سطح: به دلیل تجمع ذرات فلزی و شرایط دمایی، سطح پوشش ممکن است ناهموار و دارای برآمدگیها یا نقصهای کوچک باشد که بر ظاهر نهایی تاثیر میگذارد.

- احتمال ترکخوردگی: در برخی شرایط، تفاوت ضریب انبساط حرارتی بین پوشش و زیرلایه ممکن است باعث ایجاد ترک یا جدایش پوشش شود.

- نیاز به پرداخت سطحی: اغلب پس از آبکاری حرارتی، نیاز به عملیات پرداخت (مانند سایش یا صیقل دادن) برای بهبود ظاهر و صاف کردن سطح وجود دارد.

کیفیت پوشش در آبکاری الکتروشیمیایی

آبکاری الکتروشیمیایی به دلیل انجام فرآیند در دمای پایین و کنترل دقیق پارامترهای الکتریکی، پوششی یکنواخت، صاف و با کیفیت ظاهری بالا ایجاد میکند.

ویژگیهای کیفیت پوشش در آبکاری الکتروشیمیایی:

- پوشش یکنواخت و صاف: رسوب یونهای فلزی به صورت لایههای نازک و منظم روی سطح انجام میشود که باعث ایجاد سطحی صاف، براق و بدون نقص میگردد.

- چسبندگی خوب: هرچند چسبندگی پوشش الکتروشیمیایی معمولاً کمتر از آبکاری حرارتی است، اما به دلیل کنترل دقیق شرایط، چسبندگی مناسبی دارد که برای بسیاری از کاربردها کافی است.

- مقاومت به خوردگی: پوششهای نازک ولی یکنواخت، حفاظت خوبی در برابر خوردگی ارائه میکنند، مخصوصاً زمانی که از فلزات مقاوم مانند نیکل، کروم یا طلا استفاده شود.

- پوششهای ظریف و زیبا: به دلیل قابلیت کنترل ضخامت و یکنواختی، آبکاری الکتروشیمیایی معمولاً برای اهداف زیبایی، جواهرسازی و قطعات الکترونیکی مناسبتر است.

- نیاز به پسدرمان: در برخی موارد برای افزایش سختی یا چسبندگی، پسدرمانهایی مانند حرارتدهی ملایم یا عملیات حرارتی تکمیلی لازم است.

فرق آبکاری حرارتی و الکتروشیمیایی در مصرف انرژی

مصرف انرژی یکی از مهمترین فاکتورها در انتخاب و بهینهسازی فرآیندهای آبکاری است، زیرا تأثیر مستقیم بر هزینههای تولید، اثرات زیستمحیطی و کارایی کلی فرآیند دارد. آبکاری حرارتی و آبکاری الکتروشیمیایی از نظر میزان مصرف انرژی تفاوتهای اساسی دارند که در ادامه به آنها پرداخته شده است.

مصرف انرژی در آبکاری حرارتی

آبکاری حرارتی به دلیل ماهیت فرآیند و دمای بسیار بالایی که نیاز دارد، مصرف انرژی بسیار بالایی دارد. در این روش، برای ایجاد بخار یا ذرات فلزی و همچنین حفظ دمای لازم در کوره یا محفظه واکنش، انرژی زیادی صرف میشود.

عوامل مؤثر بر مصرف انرژی:

- دمای بالا: دماهای بالاتر از 800 درجه سانتیگراد نیازمند منابع گرمایی قدرتمند و پیوسته هستند که مصرف سوخت یا برق را به شدت افزایش میدهند.

- زمان فرآیند: زمان طولانی آبکاری حرارتی برای رسیدن به ضخامت مطلوب پوشش نیز به مصرف انرژی اضافه میکند.

- کارکرد تجهیزات: تجهیزات مرتبط مثل کورهها، سیستمهای انتقال حرارت و تهویه نیز انرژی قابل توجهی مصرف میکنند.

مصرف انرژی در آبکاری الکتروشیمیایی

آبکاری الکتروشیمیایی فرآیندی است که در دمای پایین و با استفاده از جریان الکتریکی انجام میشود و به همین دلیل مصرف انرژی بسیار کمتر و بهینهتری نسبت به آبکاری حرارتی دارد.

عوامل مؤثر بر مصرف انرژی:

- دمای پایین: فرآیند در دمای محیط یا کمی بالاتر انجام میشود، بنابراین انرژی گرمایی مصرف نمیشود.

- کنترل جریان الکتریکی: شدت جریان و زمان عبور جریان مستقیماً تعیینکننده میزان انرژی مصرفی هستند که میتوان آنها را بهینه کرد.

- بازدهی بالا: فرایند نسبت به انرژی الکتریکی مصرف شده بازده خوبی دارد، چون عمدتاً انرژی برای رسوب فلز روی سطح استفاده میشود.

سخن آخر

آبکاری حرارتی و آبکاری الکتروشیمیایی هر دو روشهای متداول پوششدهی فلزات هستند که هر کدام مزایا و محدودیتهای خاص خود را دارند. آبکاری حرارتی با دمای بسیار بالا، پوششهای ضخیم و مقاومی ایجاد میکند که مناسب محیطهای سخت و پرتنش است، اما مصرف انرژی بالا و کنترل دقیق ضخامت در آن محدودیت دارد. در مقابل، آبکاری الکتروشیمیایی در دمای پایین با مصرف انرژی کمتر، امکان کنترل دقیق ضخامت و تولید پوششهای یکنواخت و ظریف را فراهم میکند که برای کاربردهای حساس و ظریفتر مناسبتر است. بنابراین، انتخاب روش به نوع نیازهای عملکردی، هزینه و ویژگیهای قطعه بستگی دارد.