خوردگی مثل دشمنی خاموش و بیصدا، آرام آرام فلزات را از درون نابود میکند و عمر مفید قطعات را کوتاه میکند. اما آبکاری راهحلی موثر و هوشمندانه است که با ایجاد یک لایه محافظ مقاوم، مثل سپری قدرتمند، فلزات را در برابر حملات خورنده حفظ میکند و از پوسیدگی و زنگزدگی جلوگیری میکند. این فناوری نه تنها دوام و عمر قطعات را افزایش میدهد، بلکه به آنها ظاهری براق و زیبا نیز میبخشد. در ادامه هر آنچه که باید در مورد نقش آبکاری برای محافظت از خوردگی بدانید را به صورت مفصل ذکر کردهایم.

نقش آبکاری برای محافظت از خوردگی

خوردگی یکی از بزرگترین مشکلاتی است که فلزات و آلیاژها را در محیطهای مختلف تهدید میکند و میتواند منجر به کاهش عمر مفید قطعات، افزایش هزینههای تعمیر و نگهداری، و حتی بروز خسارات جبرانناپذیر شود. یکی از روشهای موثر برای مقابله با این پدیده، استفاده از آبکاری به عنوان یک لایه محافظتی است.

نقش اصلی آبکاری در محافظت از خوردگی، ایجاد یک پوشش مقاوم و پایدار بر روی سطح فلز پایه است که به عنوان یک سد فیزیکی عمل میکند و تماس مستقیم فلز با عوامل خورنده مانند رطوبت، اکسیژن، اسیدها و سایر مواد شیمیایی را محدود میسازد. این لایه محافظ، علاوه بر جلوگیری از تماس مستقیم، میتواند خواص شیمیایی سطح را تغییر داده و آن را به نوعی مقاومتر در برابر واکنشهای شیمیایی کند.

یکی دیگر از مزایای مهم آبکاری برای محافظت از خوردگی، خاصیت کاتدی یا آندی پوشش است. به این معنا که بسته به نوع فلز آبکاری شده، لایه ایجاد شده میتواند به عنوان یک پوشش فداشونده (مثلاً روی بر روی آهن) عمل کند و از خوردگی فلز پایه جلوگیری کند. این ویژگی به خصوص در مواردی که فلز پایه مستعد خوردگی شدید است، بسیار ارزشمند است.

از طرفی، آبکاری میتواند منافذ، ترکها یا نواقص سطحی فلز را پر کرده و سطحی یکدست و بدون خلل و فرج ایجاد کند که این خود باعث کاهش نفوذ عوامل خورنده به فلز میشود. این امر به ویژه در محیطهای صنعتی با شرایط خورنده شدید، نقش حیاتی دارد.

در نهایت، با توجه به تنوع مواد قابل استفاده در آبکاری (مانند کروم، نیکل، روی، مس و غیره)، میتوان پوششهایی با خواص مکانیکی و شیمیایی متفاوت تولید کرد که متناسب با نوع کاربرد و شرایط محیطی، بهترین محافظت را در برابر خوردگی فراهم کنند.

بنابراین، آبکاری نه تنها به عنوان یک پوشش زیباییبخش شناخته میشود، بلکه یکی از موثرترین راهکارهای حفاظتی در برابر خوردگی فلزات است که با بهبود مقاومت سطحی، افزایش دوام و کاهش هزینههای تعمیرات و تعویض قطعات، نقش کلیدی در صنایع مختلف ایفا میکند.

انواع روشهای آبکاری برای محافظت از خوردگی

برای مقابله با خوردگی و افزایش دوام قطعات فلزی، روشهای مختلفی از آبکاری به کار گرفته میشود که هر کدام ویژگیها و کاربردهای خاص خود را دارند. انتخاب روش مناسب آبکاری بستگی به نوع فلز پایه، شرایط محیطی، کاربرد نهایی قطعه و میزان حفاظت مورد نیاز دارد. در ادامه، به مهمترین روشهای آبکاری مورد استفاده برای محافظت در برابر خوردگی میپردازیم:

-

آبکاری الکتریکی (Electroplating)

یکی از رایجترین و قدیمیترین روشها، آبکاری الکتریکی است که در آن از جریان الکتریکی برای رسوب فلز محافظ روی سطح قطعه استفاده میشود. در این روش، قطعه فلزی به عنوان کاتد و فلز مورد نظر به عنوان آند در محلول الکترولیت قرار میگیرند. فلز آند حل شده و به صورت یکنواخت روی قطعه مینشیند.

مزیت این روش آبکاری برای محافظت از خوردگی ایجاد پوششی یکنواخت و چسبنده است که میتواند ضخامت و کیفیت آن به دقت کنترل شود. برای محافظت در برابر خوردگی، معمولاً فلزاتی مانند روی، نیکل، کروم، و مس استفاده میشوند. مثلاً پوشش روی به عنوان یک پوشش فداشونده، به خوبی از خوردگی آهن جلوگیری میکند.

-

آبکاری الکترولس (Electroless Plating)

این روش تفاوت اساسی با آبکاری الکتریکی دارد، زیرا نیازی به جریان برق نیست و رسوب فلز به صورت شیمیایی و خودکاتالیستی روی سطح قطعه انجام میشود. معمولاً در این روش از فسفردار کردن یا نیکل دادن بدون برق استفاده میشود.

آبکاری الکترولس پوششی یکنواخت حتی در سطوح پیچیده و داخل حفرهها ایجاد میکند که در روش الکتریکی دشوار است. این نوع پوشش مقاومت خوبی در برابر خوردگی و سایش دارد و به دلیل یکنواختی، پوشش محافظتی بهتری فراهم میکند.

-

آبکاری گرم (Hot-Dip Coating)

در این روش، قطعه فلزی به صورت مستقیم در وان حاوی فلز مذاب (مانند روی یا قلع) فرو برده میشود و پوششی ضخیم و مقاوم روی سطح آن تشکیل میشود. این روش آبکاری برای محافظت از خوردگی به خصوص برای محافظت ورقهای فولادی در برابر خوردگی جوی و صنعتی بسیار مناسب است.

پوشش حاصل از آبکاری گرم معمولاً ضخیمتر و مقاومتر نسبت به روشهای دیگر است و خاصیت حفاظت کاتدی دارد که به جلوگیری از خوردگی پایه کمک میکند.

-

آبکاری پاششی (Spray Coating)

در این روش، ذرات فلز به صورت پودری یا مایع با سرعت بالا روی سطح قطعه پاشیده میشوند تا پوششی مقاوم در برابر خوردگی ایجاد شود. این روش برای قطعات بزرگ یا سطوحی که نمیتوان به راحتی در حمام آبکاری قرار داد، مناسب است.

آبکاری پاششی معمولاً برای فلزاتی مانند آلومینیوم یا روی استفاده میشود و در صنایع سنگین کاربرد فراوانی دارد.

-

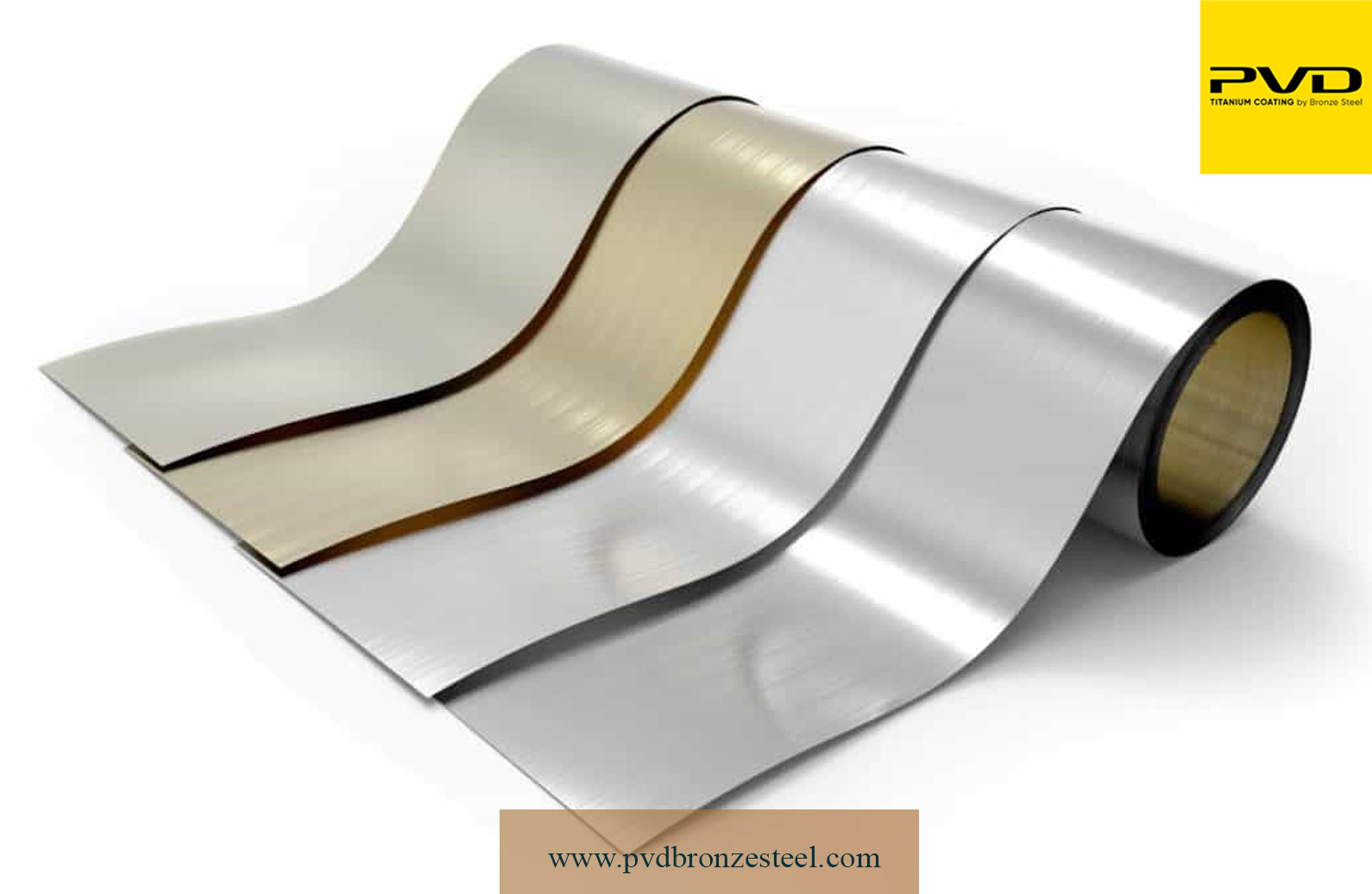

پوششهای نازک با روش فیزیکی یا شیمیایی (PVD/CVD)

این روشهای آبکاری برای محافظت از خوردگی بیشتر در صنایع پیشرفته کاربرد دارند و به کمک فرآیندهای فیزیکی یا شیمیایی پوششهای نازک و بسیار مقاوم روی قطعات ایجاد میکنند. پوششهای حاصل معمولاً بسیار سخت و مقاوم به خوردگی و سایش هستند.

هرچند هزینه این روشها بالاتر است، اما در کاربردهای خاصی که نیاز به محافظت دقیق و طولانیمدت است، گزینه بسیار مناسبی محسوب میشوند.

مواد مورد استفاده در فرایند آبکاری ضدخوردگی

یکی از عوامل کلیدی در موفقیت فرایند آبکاری برای محافظت از خوردگی، انتخاب صحیح مواد پوششی است. مواد مختلفی به عنوان لایه محافظ روی سطح فلزات به کار میروند که هر کدام ویژگیها و مقاومتهای متفاوتی در برابر خوردگی دارند. انتخاب ماده مناسب بستگی به نوع فلز پایه، شرایط محیطی و میزان خوردگی مورد انتظار دارد. در ادامه، مهمترین مواد مورد استفاده در آبکاری ضدخوردگی را بررسی میکنیم:

-

روی

روی یکی از پرکاربردترین مواد در آبکاری ضدخوردگی است، به ویژه برای حفاظت از آهن و فولاد. پوشش روی به صورت یک محافظ فداشونده عمل میکند؛ یعنی حتی اگر لایه پوشش دچار خراش شود، روی شروع به خوردگی میکند و از خوردگی فلز پایه جلوگیری میکند.

این ویژگی باعث شده تا آبکاری با روی (گالوانیزه کردن) یکی از رایجترین روشها برای محافظت از سازههای فلزی در برابر زنگ زدگی و خوردگی محیطی باشد.

-

نیکل

نیکل به دلیل مقاومت بالای خود در برابر خوردگی، سایش و حرارت، یکی از مواد پرکاربرد در آبکاری برای محافظت از خوردگی است. پوششهای نیکل معمولاً یکنواخت و متراکم هستند و به خوبی از فلز پایه در برابر عوامل خورنده محافظت میکنند.

آبکاری نیکل اغلب به صورت لایهای زیرین (زیرلایه) برای ایجاد چسبندگی بهتر و محافظت اولیه، یا به صورت پوشش نهایی در صنایع خودروسازی، الکترونیک و ابزارآلات به کار میرود.

-

کروم

کروم معمولاً به عنوان پوشش نهایی در آبکاری استفاده میشود و مقاومت بسیار بالایی در برابر خوردگی و خش دارد. پوشش کروم، علاوه بر حفاظت، ظاهری براق و زیبا به قطعات میبخشد.

آبکاری کروم سخت (Hard Chrome) برای قطعات صنعتی که نیاز به مقاومت مکانیکی و خوردگی بالا دارند، بسیار مناسب است.

-

مس

مس بیشتر به عنوان لایه میانی در فرایندهای چندمرحلهای آبکاری به کار میرود. این فلز دارای خواص چسبندگی خوب به فلزات پایه و پوششهای نهایی است و به عنوان یک لایه محافظ اولیه در برابر خوردگی عمل میکند.

پوشش مس در برخی کاربردهای خاص نیز به عنوان لایه نهایی برای مقاومت متوسط در آبکاری برای محافظت از خوردگی استفاده میشود.

-

قلع

آبکاری با قلع بیشتر در صنایع غذایی و الکترونیک کاربرد دارد، زیرا قلع نسبت به خوردگی مقاوم بوده و غیرسمی است. پوشش قلع از نفوذ رطوبت و اکسیژن به فلز پایه جلوگیری میکند و به همین دلیل در محافظت از قطعات فلزی در محیطهای مرطوب موثر است.

-

آلیاژهای فلزی

در برخی موارد، از آلیاژهای خاصی مانند نیکل-فسفر، نیکل-مس یا روی-آلومینیوم استفاده میشود که خواص ترکیبی بهتری نسبت به فلزات خالص دارند. این آلیاژها مقاومت خوردگی بالاتر، چسبندگی بهتر و دوام بیشتری را فراهم میکنند.

نکات مهم در انتخاب مواد آبکاری ضدخوردگی

- سازگاری با فلز پایه: انتخاب ماده در آبکاری برای محافظت از خوردگی باید به گونهای باشد که چسبندگی خوبی به سطح فلز پایه داشته باشد و از جدا شدن پوشش جلوگیری شود.

- شرایط محیطی: در محیطهای با اسیدیتۀ بالا، رطوبت زیاد یا دماهای متفاوت، برخی مواد عملکرد بهتری دارند.

- نوع خوردگی: بعضی مواد برای خوردگی ناشی از رطوبت مناسباند، در حالی که برخی دیگر برای خوردگی شیمیایی یا الکتروشیمیایی کاربرد بیشتری دارند.

- هزینه و کاربرد: علاوه بر مقاومت، هزینه اجرا و نیازهای ظاهری نیز در انتخاب ماده نقش دارند.

نتیجهگیری

آبکاری به عنوان یکی از موثرترین روشهای محافظت فلزات در برابر خوردگی، نقش حیاتی در افزایش دوام، کارایی و زیبایی قطعات فلزی ایفا میکند. با ایجاد یک لایه محافظ مقاوم و پایدار، آبکاری نه تنها مانع تماس مستقیم فلز پایه با عوامل خورنده میشود، بلکه میتواند واکنشهای شیمیایی مضر را نیز به حداقل برساند. تنوع روشها و مواد قابل استفاده در فرایند آبکاری این امکان را فراهم میکند تا پوششهایی متناسب با نیازهای مختلف صنعتی و شرایط محیطی متفاوت طراحی و اجرا شوند.

انتخاب درست روش و ماده آبکاری برای محافظت از خوردگی، بر اساس نوع فلز پایه، شرایط محیطی و نوع خوردگی، کلید دستیابی به بهترین محافظت و افزایش عمر مفید قطعات است. در نهایت، بهرهگیری از تکنولوژی آبکاری نه تنها هزینههای ناشی از تعمیرات و تعویض را کاهش میدهد، بلکه موجب حفظ ایمنی و کارایی سازهها و تجهیزات صنعتی میشود و ارزش اقتصادی و فنی قابل توجهی را به همراه دارد.